數碼轉杯紡混色紗中有色纖維混合效果分析

楊瑞華, 韓瑞葉, 徐亞亞, 薛 元, 王鴻博, 高衛東

(生態紡織教育部重點實驗室(江南大學), 江蘇 無錫 214122)

數碼轉杯紡是一種新型紡紗技術,有數碼印花的功效,可使幾種顏色或幾種類別的纖維沿紗線縱向混合且混紡比例在線可控,實現不同組分混紡或者不同顏色纖維混色的紗線柔性化生產。這種紡紗技術打破了傳統紡紗單根棉條喂入、紗線結構單一的局限性,主要依靠可編程邏輯控制器(PLC)控制程序和異步喂入裝置實現紗線結構的在線可控。在數碼轉杯紡紗系統中經異步喂入裝置分別獨立控制多根纖維條的喂入速度,實現各纖維條的混紡比例在紗線縱向上的隨時變化,從而改變紗條的顏色或種類,能夠紡制多色彩、多組分、多線密度紗線,大大豐富了紗線品種,滿足現代人個性時尚的生活需求[1]。

色紡紗是將多色纖維均勻混合后紡制的紗線,用其生產的紡織品與染色產品相比,色彩活潑生動,空間立體感強[2]。數碼轉杯紡混色紗的生產過程不同于傳統色紡紗的生產流程。傳統色紡紗生產過程中在前紡工序完成纖維的混合,不同顏色的散纖維或條子首先按照一定比例搭配,通過工藝調整控制條干不勻、棉結和短絨率等,在確保纖維混合程度達到要求后成條或者成粗紗,通過細紗機紡制成紗,其產品遠看是素色,近看是彩色,給人以夢幻感[3-4]。數碼轉杯紡生產混色紗時纖維混合在細紗工序完成,不同顏色的纖維條通過喂入機構控制喂入速度實現混紡比例的控制,經分梳輥梳理混合后的纖維流在高速回轉的轉杯內并合加捻成紗,這種色紡紗受混合比例、喂入位置、纖維條捻度、分梳輥轉速、轉杯轉速多種因素的影響,成紗結構(如紗線條干、纖維混合均勻度等)與傳統色紡紗不同。纖維的均勻混合是色紗生產技術難點之一[5],有必要對這種新結構紗線的纖維混合特征做詳細研究。

現有對纖維在紗線中混合程度的研究主要集中在不同種類纖維的混紡生產,依據漢密爾頓指數分析不同性質、不同種類纖維在紗線徑向的分布規律[6-8],或者研究某種新型紡紗技術下纖維的徑向分布規律[9]。在色紡領域,通過條干間接控制纖維混合均勻度,然后依據紡織品色差來判斷產品是否滿足要求[10],很少以漢密爾頓指數定量分析有色纖維的混合情況。本文主要依據漢密爾頓指數研究數碼轉杯紡純棉色紗中不同顏色纖維的混合情況,借助切片儀、顯微鏡觀察紗線微觀結構,計算纖維漢密爾頓指數,分析喂入位置和喂入比例對數碼轉杯紡紗中有色纖維混合程度的影響,研究數碼轉杯紡混色紗中有色纖維的混合規律。

1 數碼轉杯紡紗系統

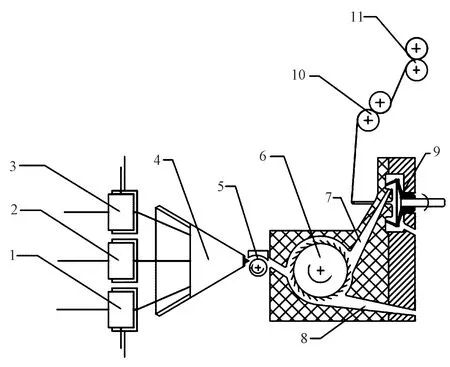

數碼轉杯紡結合了數碼紡與轉杯紡成紗特點,在保證成紗速度的情況下實現紗線混紡比/線密度在線控制和成紗結構多元化。圖1為數碼轉杯紡成紗流程圖。3個喂入羅拉速度可任意配置,是實現紗線結構多樣化的主要機構。不同種類或不同顏色的粗紗由3個羅拉1、2、3分別獨立控制喂入,集棉裝置4控制纖維條的運動方向,使3根纖維條在集合喂入羅拉5前匯集,由高速分梳輥6剝取、混合后的纖維流進入梳棉通道7,短絨、雜質由排雜通道8排除,纖維流經梳棉通道進入轉杯9并合加捻成紗,紗線由引紗羅拉10引出,卷繞羅拉11將引出的紗線繞在筒子上。

1,2,3—喂入羅拉;4—集棉裝置;5—集合喂入羅拉;6—分梳輥;7—梳棉通道;8—排雜通道;9—轉杯;10—引紗羅拉;11—卷繞羅拉。圖1 數碼轉杯紡成紗流程圖Fig.1 Digital rotor spinning process

2 漢密爾頓指數及其計算

在漢密爾頓指數M計算過程中,以纖維在紗線中的分布矩為基礎,求某種纖維向內或向外轉移的分布參數,主要表達纖維徑向分布情況,也可用以說明纖維混合均勻度。M值一般在-100%~100%之間。M值大于零,表示纖維有向外轉移趨勢;M值小于零,表示纖維有向內轉移趨勢。M絕對值的大小,表示纖維發生內外轉移的程度。M的絕對值越大,纖維轉移越明顯;M的絕對值越小,纖維混合越均勻[11-14]。

本文以三原色棉紗為例,介紹紅色纖維A的漢密爾頓指數計算步驟。

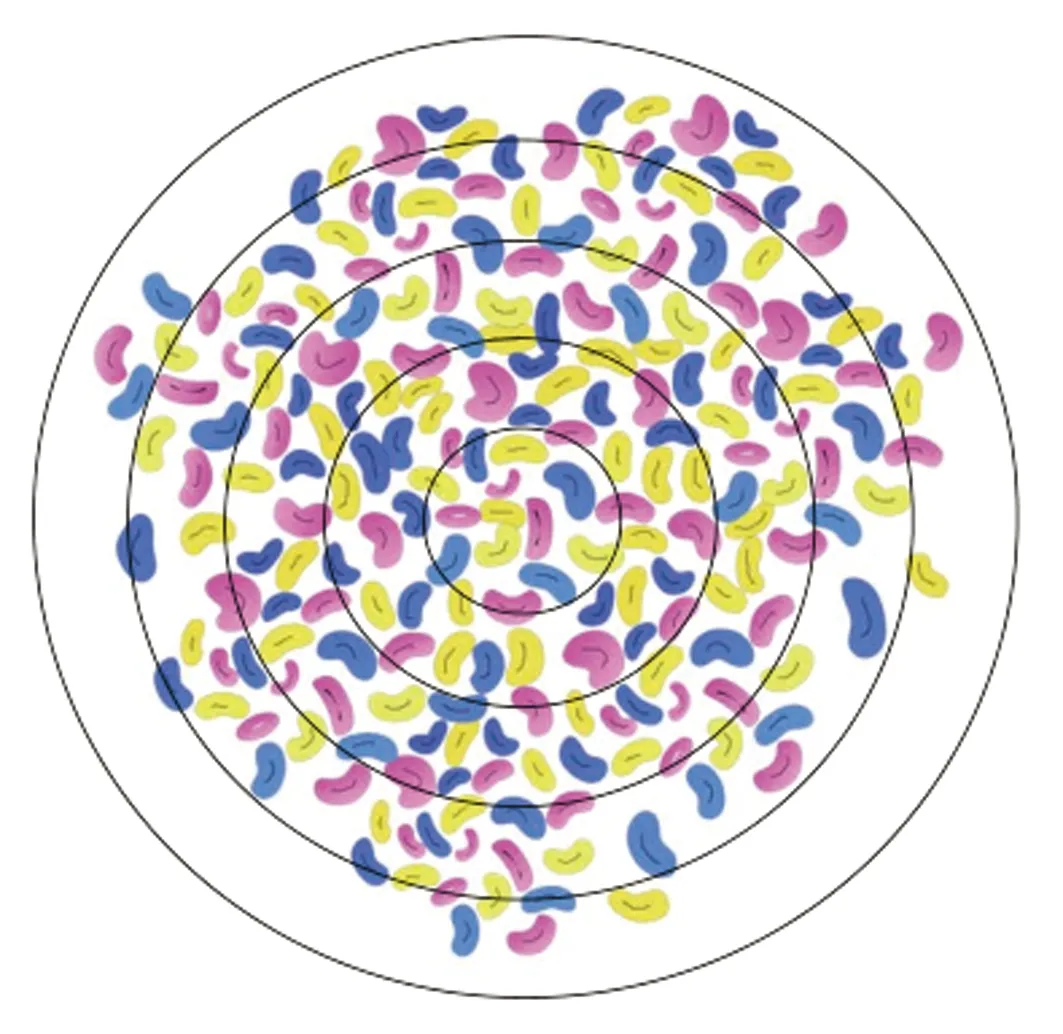

1)制作紗截面等分同心圓。攝取顯微鏡下紗線橫截面切片圖像,在繪圖軟件(PS)中按照圖像確定紗外輪廓的圓形或橢圓形邊界,再確定紗心,五等分輪廓邊界的半徑,作外輪廓同心圓或同心橢圓,截面被分割成5個纖維層,從紗心到外邊界依次計為第1層、第2層、……、第5層。圖2示出三原色棉紗截面等分同心圓示意圖;圖3示出各層纖維分布示意圖。

2)點數各層色纖維根數nAi、nBi、nCi(nAi表示第i層紅色纖維根數;nBi表示第i層黃色纖維根數;nCi表示第i層藍色纖維根數),計算各色纖維的實際占有橫截面積。在點數纖維根數時,部分纖維分布在纖維層界線上,此時以纖維橫截面積的1/2為界,纖維橫截面積大于或等于1/2時計數為1,否則計數為0。在計算纖維的實際占有橫截面積時,需對纖維根數與纖維平均截面積求積。本文研究的三原色棉紗只含有1種纖維,各色纖維的平均截面積相等,可簡化計算過程,設定棉纖維平均截面積為1,則各色纖維的實際占有截面積為纖維根數。

圖2 三原色棉紗截面等分同心圓Fig.2 Three primary colors of cotton yarn cross-section concentric circles

圖3 各層纖維分布示意圖Fig.3 Distributions of various fiber layers

3)按照式(1)計算紅色纖維A的實際面積分布一次矩:

SA=-2nA1-nA2+nA4+2nA5

(1)

4)按照式(2)計算紅色纖維A的均勻分布一次矩:

(2)

式中:nA為5層紅色纖維總根數;ni為第i層所有色纖維總根數;n為紗線截面所有色纖維總根數。

5)比較3)、4)結果,若式(3)成立,則紅色纖維A優先向內層分布,將所有紅色纖維依次填滿第1層、第2層、……,至所有紅色纖維填完,依照紅色纖維新的分布情況,計算紅色纖維A的最大向內分布一次矩Sin;若式(4)成立,則紅色纖維A優先向外層分布,將所有紅色纖維依次填滿第5層、第4層、……,至所有紅色纖維填完,依照紅色纖維新的分布情況計算紅色纖維最大向外分布一次矩Sout。Sin和Sout按式(1)計算。

6)計算紅色纖維A的漢密爾頓指數M。若式(3)成立,按式(5)計算;若式(4)成立,按式(6)計算。

SU-SA>0

(3)

SU-SA<0

(4)

(5)

(6)

黃色纖維、藍色纖維的漢密爾頓指數計算過程與紅色纖維相同。

3 實驗部分

3.1 實驗內容

為定量研究數碼轉杯紡色紗中纖維的混合情況,在數碼轉杯紡紗機上紡制5種紗線,在每種紗線上隨機取10段紗線,用Y172型哈氏切片儀為每段紗制作1個清晰的橫截面切片,共計50個。將紗線截面切片在VHX-5000型超景深顯微鏡下放大600倍,并保存截面圖像,按照漢密爾頓指數計算步驟處理圖片并點數各層纖維根數,計算各纖維的漢密爾頓指數M。

3.2 實驗準備

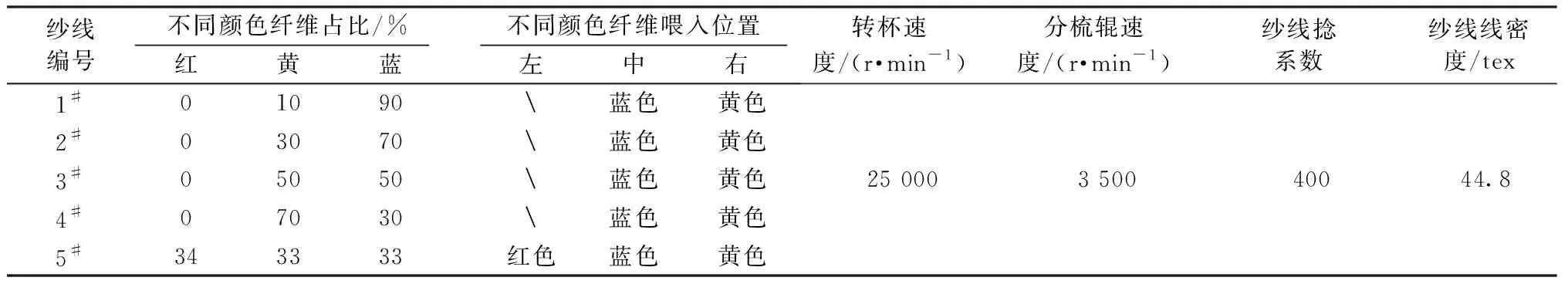

以定量為4 g/10 m的紅、藍、黃三色棉粗紗為原料,按表1所示工藝紡制紗線。

表1 紡紗工藝Tab.1 Spinning process

注:“”表示無喂入。

3.3 切片制作

制作切片時,先在紗線表面涂薄層火棉膠,干燥后以適量羊毛包覆紗線,將羊毛及其中間紗線一起放入Y172型哈氏切片凹槽,插入配套金屬板,稍微施加壓力后,用手輕扯羊毛,纖維束有輕微移動即可,否則通過增減羊毛纖維量調整。裝好纖維后,左手緊握切片器兩端,右手理順伸在切片器凹槽外側的纖維,然后用鋒利刀片緊貼切片器表面快速切掉伸出凹槽外側的纖維。安裝切片器的緊密螺絲,并輕輕旋轉螺絲,待纖維束稍微伸出金屬板表面,涂1層火棉膠,待干燥后切取第1個截面試樣,第1個切片的薄厚不好掌握,一般丟棄不用。再次旋轉螺絲,一般旋轉1格左右為宜,輕而快涂火棉膠,待剛剛干燥,快速切取切片,切片時發力要均勻,保證切片薄厚均勻,便于觀察紗線截面。將切片置于滴有甘油的載玻片上,用蓋玻片壓平,在顯微鏡下觀察截面。若得到截面清晰圖像,保存圖片,若截面不清晰,重復上述旋轉螺絲的切片步驟,直至得到清晰的紗線截面,換裝另一段紗線繼續實驗,共攝取50段紗線的橫截面圖像。

4 實驗結果與分析

4.1 漢密爾頓指數分析

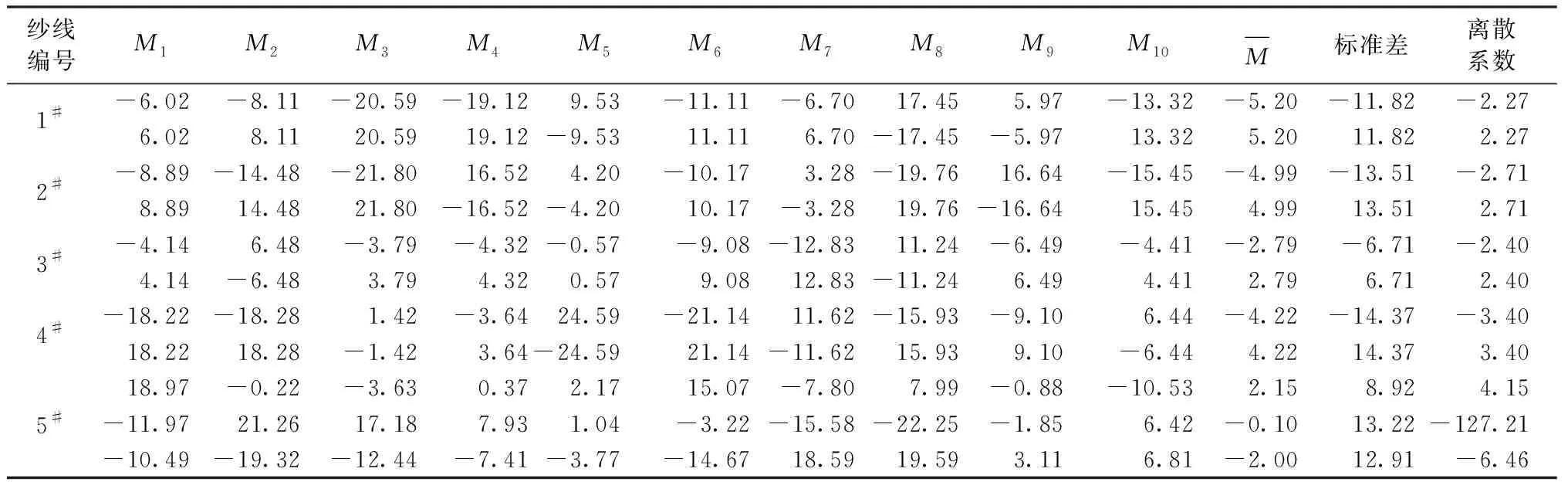

在成功攝取50段紗線橫截面圖像后,計算各截面纖維的漢密爾頓指數,結果如表2所示。

表2 各纖維的漢密爾頓指數Tab.2 Hamiltonian indices of fibers %

表2中,1#~4#紗是黃藍二色混紡紗,這4種紗線的成紗條件相同,只有混紡比例不同。以黃色纖維為研究對象,比較4種混紡比例下纖維的漢密爾頓指數均值發現:隨著纖維含量的增加,漢密爾頓指數先減小后增大;混合比例為50%時,漢密爾頓指數均值較小,為2.79%;在黃色纖維含量為10%、30%和70%時,漢密爾頓指數均值較大。數碼轉杯紡通過異步喂入實現對纖維混合比例的控制,由于這種特殊的混合、梳理和并合效應,當有色纖維比例相近時,纖維在紗線中的混合更加均勻。但表2中漢密爾頓指數的離散系數較大,這說明漢密爾頓指數的均值對實驗數據的代表性不強烈,混紡比對纖維混合均勻度的影響不顯著。在一般紡紗條件下,由混紡比引起的混合不勻可忽略不計。

5#紗是紅藍黃三色混紡紗,紅、藍和黃顏色的3種粗紗分別喂入左、中和右喂入羅拉,混紡比例約為1∶1∶1。各粗紗的規格和牽伸倍數相同。比較5#紗中3種纖維的漢密爾頓指數均值,結果顯示:藍色纖維對應數值最小,紅色纖維對應數值為正,黃色纖維對應數值為負。這表示左邊羅拉喂入的纖維有向外轉移趨勢,右邊羅拉喂入的纖維有向內轉移趨勢,中間羅拉喂入的纖維混合較均勻。

用SPSS軟件對表2列出的110個漢密爾頓指數做正態檢驗,結果見圖4。

圖4 漢密爾頓指數分布直方圖Fig.4 Hamiltonian index exponential distribution histogram

用SPSS軟件計算得:均值為0.18,標準偏差為12.62,偏度系數為-0.011,峰度系數為-0.967。偏度和峰度的系數都小于1,說明數碼轉杯紗纖維的漢密爾頓指數呈近似正態分布。其中51%的絕對值分布在0~10區間,40%分布在10~20區間,9%在20~25區間,沒有大于25的值。可見數碼轉杯紡色紡紗纖維的漢密爾頓指數在-25%~25%間呈正態分布的趨勢。

4.2 紗線表層纖維分布

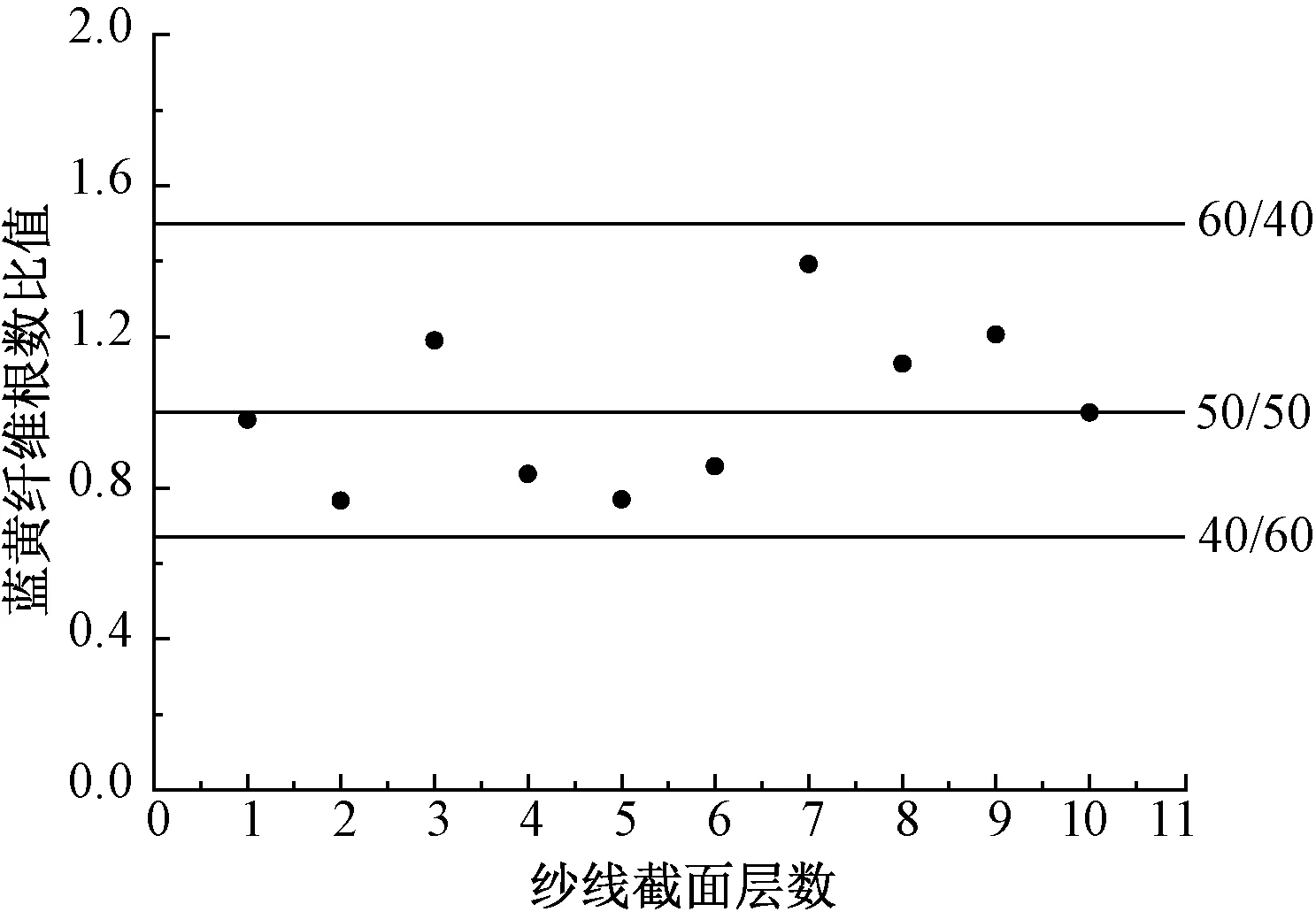

混色紗外觀主要受表層纖維影響,本文以3#紗10個橫截面表層纖維的分布為例,說明數碼轉杯混色紗表層纖維的分布規律,這里表層纖維以紗截面等分同心圓的第4、5層纖維計。圖5示出10個截面表層藍黃色纖維的實際比例分布。

注:圖中60/40、50/50、40/60為藍黃纖維設計混紡比。圖5 紗線表層纖維實際混紡比Fig.5 Actual blending ratio of yarn surface fiber

3#紗線藍黃纖維設計混紡比為50/50,圖5中隨機取的10個橫截面表層纖維的實際混紡比與設計混紡比有一定差異,集中分布在設計混紡比的兩側,但未超出比例為40/60和60/40;同時,10個截面表層纖維實際混紡比均值為1.013,與設計比例50/50非常接近,這說明在細化到很小的位置點時,紗線表面的纖維雖比例不同,但宏觀上紗表層纖維比例接近設計比例;正是紗線各點表層色纖維實際混紡比在一定范圍內各異,克服了單一染色紗線色彩沉悶的特點,使混色紗給人以典雅生動的特殊感覺。

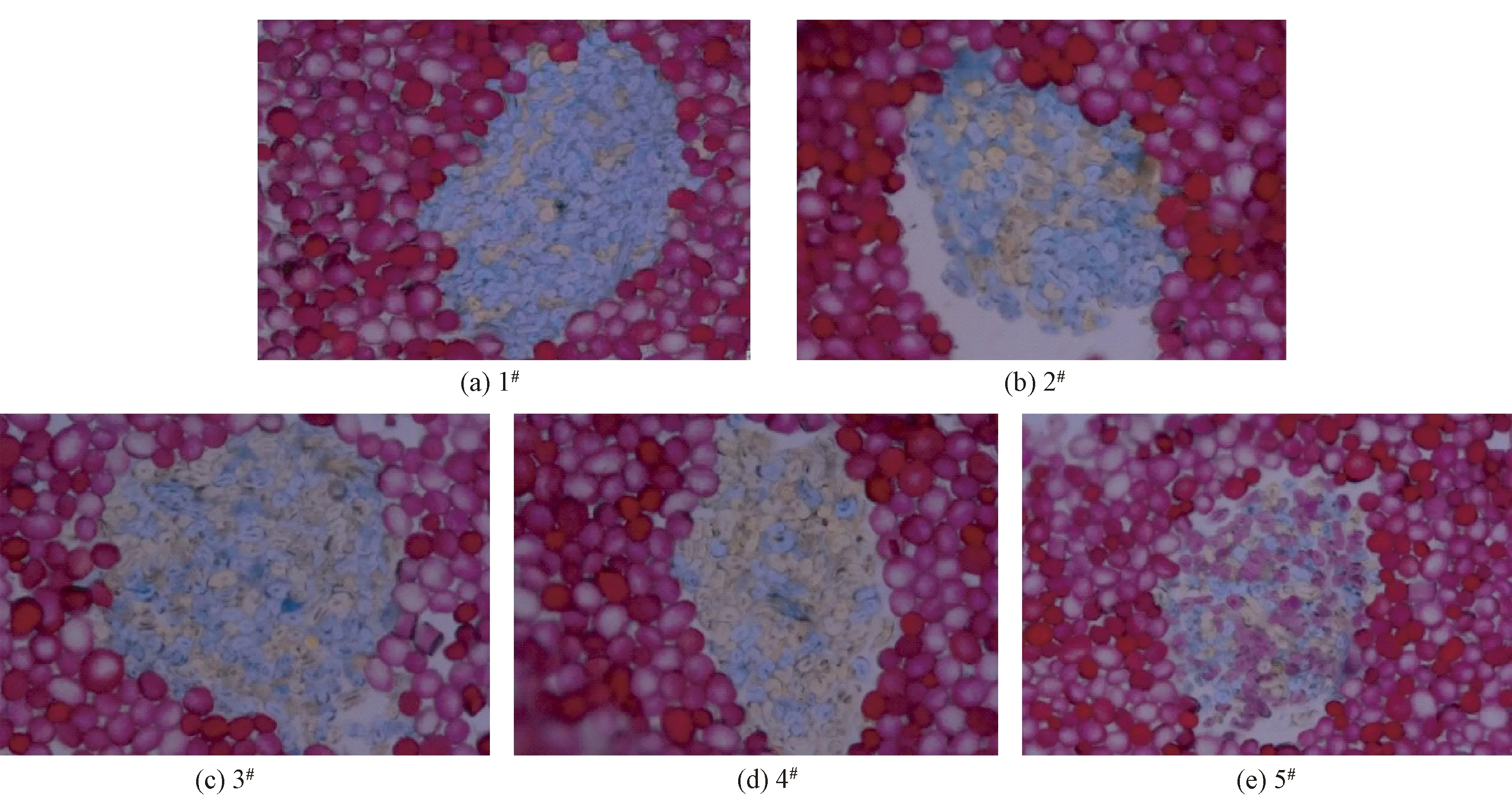

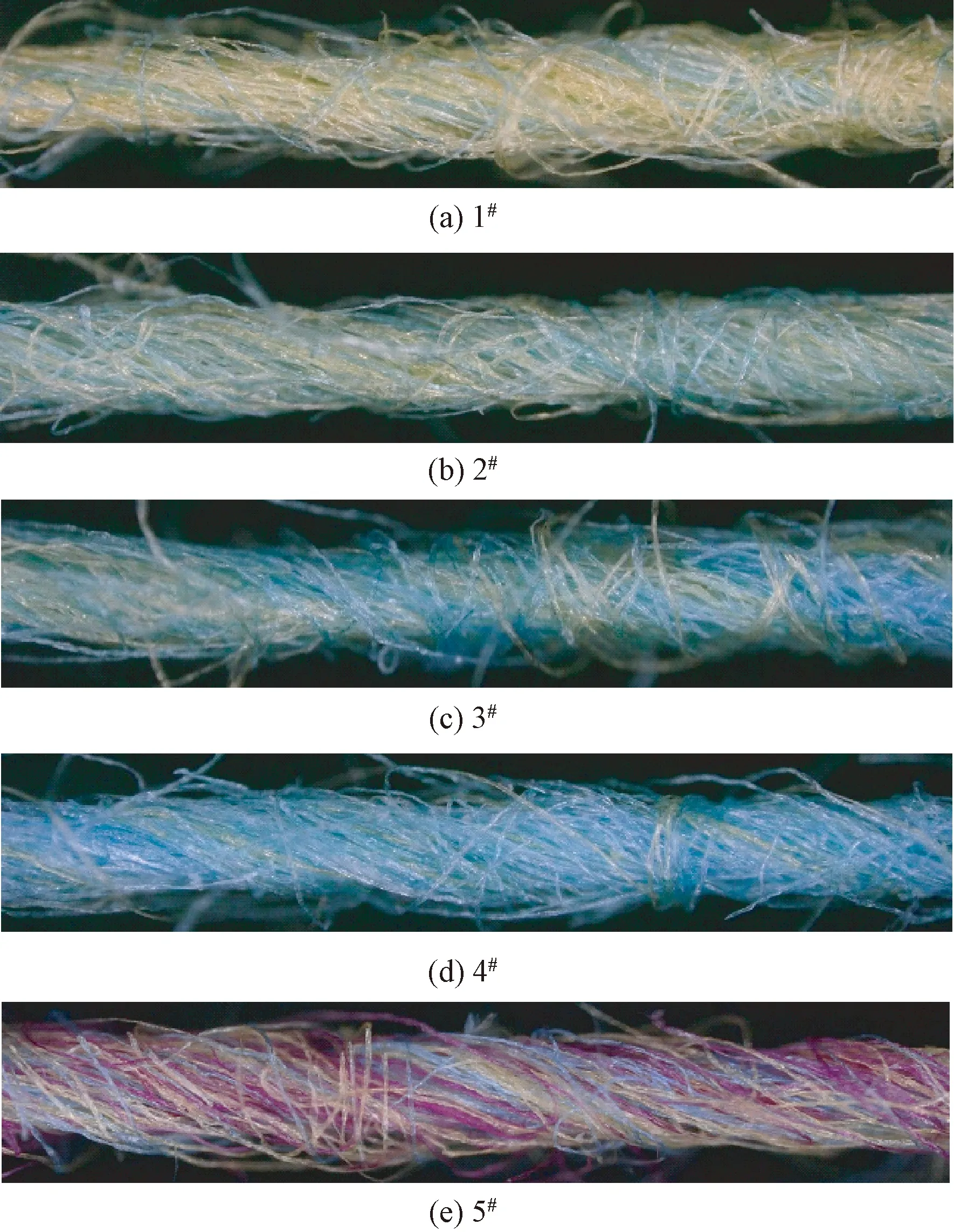

4.3 紗線微觀結構

色紡紗中纖維混合均勻性還受到束纖維影響,漢密爾頓指數只能表征纖維在紗線徑向的分布情況,不能充分說明束纖維的結構狀態,本文通過數碼轉杯紗縱橫向微觀結構呈現纖維在紗線中的混合均勻性。圖6示出紗線橫截面的微觀結構。圖7示出紗線縱向微觀結構。

圖6 紗線橫截面結構Fig.6 Yarn cross-section structure

圖6(b)中紗線外側空白處是切片時紗線外側涂覆膠棉液不勻形成的,從橫截面來看,纖維大都以束狀結構混合,纖維束主要由3~8根纖維構成,極少數纖維束在10根纖維以上;結合圖7中紗線縱向結構,沿著紗線捻向有明顯的束纖維,呈單根混合的纖維含量較少,紗線縱向上主色調雖然一樣,但表層顏色并不均勻一致,有些位置偏藍,有些位置偏黃,這個現象與所觀察到的紗線上表層各位置處的色纖維實際混紡比在一定范圍內各異的結論相一致。

4.4 布面效應

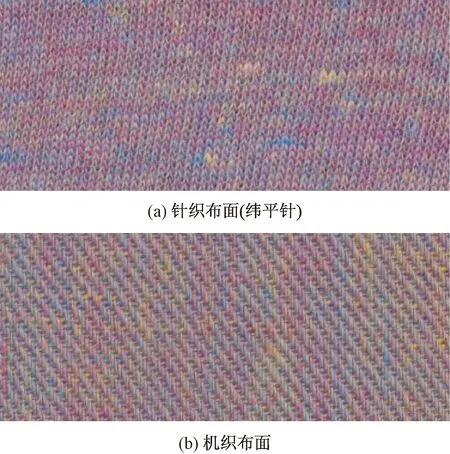

纖維混合效果最終體現在織物外觀上,圖8分別示出數碼轉杯混色紗織物的外觀效應。布面總體呈現紫紅色,由有很多的偏紅、偏黃、偏藍色點構成,典雅又不死板。遺憾的是針織物布面有明顯的色點,但機織物經緯紗的交織作用淡化了這種色點,比針織布面更素雅。

圖7 紗線縱向結構Fig.7 Yarn longitudinal structure

圖8 數碼轉杯混色紗針織和機織物的外觀效應Fig.8 Appearance effect of knitted fabric (a) and woven fabric(b) of digital colored yarn

5 結 論

采用數碼轉杯紡紗系統生產混色紗實現在線混配色,將混色由前紡轉移至細紗工序,縮減了混色紗生產流程,豐富了混色紗線品種,市場前景廣闊。纖維混合效果是影響混色紗外觀效應的主要因素,本文分析了數碼轉杯紗中有色纖維的混合效果,結果發現:數碼轉杯紡混色棉紗纖維的漢密爾頓指數在-25%~25%之間;混紡比與喂入位置對纖維混合均勻度的影響不顯著,在實際生產時可忽略;紗線各點表層有色纖維的實際比例并不相同,以設計比例為中心在一定范圍上下波動;纖維大都以3~8根的束狀結構混合。束纖維、表層纖維比例不勻、織物色點等對紡織品外觀效應影響巨大,受到紡紗機構、纖維條捻度、分梳輥轉速、轉杯轉速等多種因素的綜合作用,要提高纖維混合均勻度,還需要進一步優化改進紡紗工藝與紡紗機構。機織物經緯紗相交的組織結構可在一定程度上優化混色紗外觀效果。

FZXB