舉升方式優化調整在降本增效中的應用

李陽(大慶油田有限責任公司第六采油廠)

目前,喇嘛甸油田經過了40多年的開發,已進入開發后期。油田油井具有高含水、聚合物黏度大、開采層系不斷調整等特點,產能結構發生根本性的變化。由此導致部分舉升設備與產能不匹配,機采系統抽吸參數匹配難度大,檢泵率升高,能耗高等問題。面對油價低迷、成本緊張的現實,尋求“低成本、高效益”的解決方案成為油田未來發展的重點。

為此結合檢泵時機,通過開展舉升方式優化調整現場試驗,從而解決現場產能足、液面淺、參數調整受限、檢泵問題頻發的生產井問題,達到能耗最低、系統效率最高的目的[1]。

1 油田舉升設備存在問題

1.1 產能足與設備舉升能力不匹配

通過現場生產數據統計,部分井其設備無法滿足生產[2]。

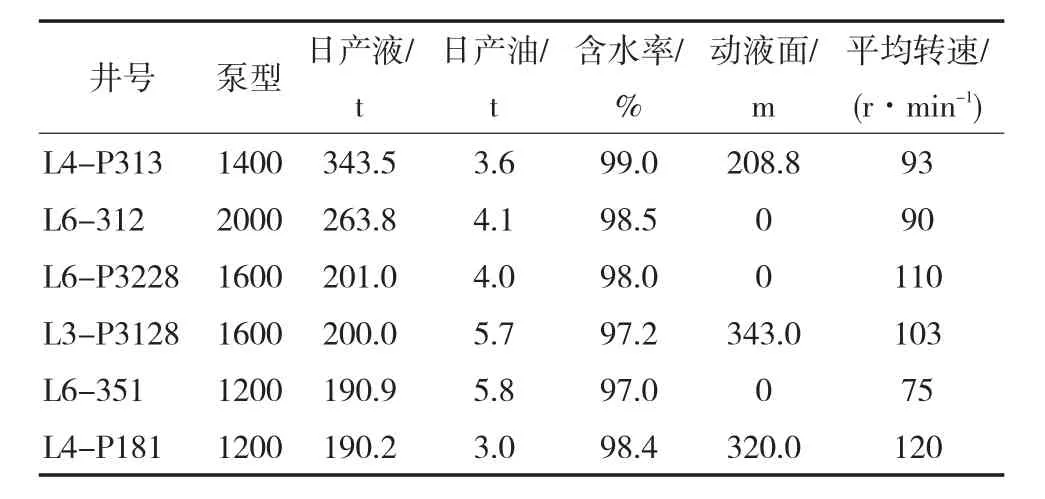

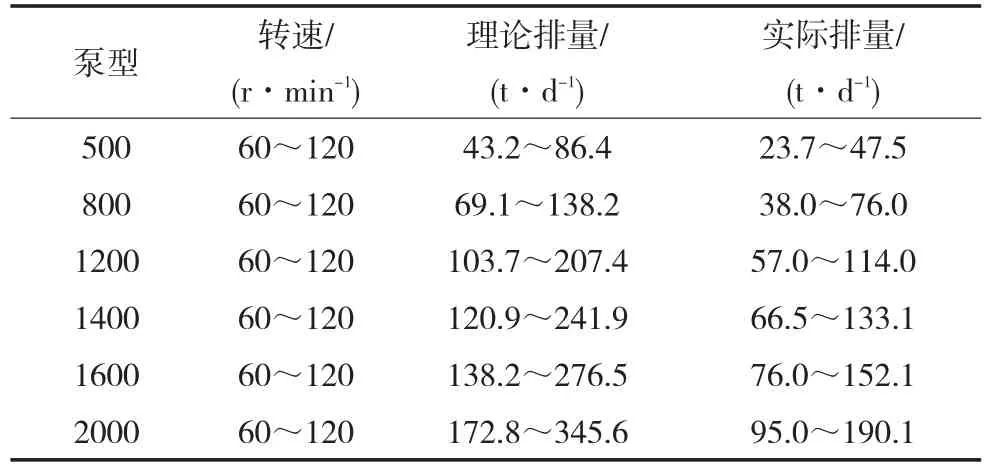

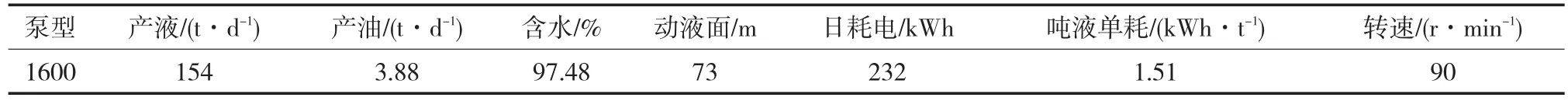

1)螺桿泵井方面。調查2016年底數據,有145口大泵型(1200以上泵型)且高產的螺桿泵井存有上產空間,平均日產液130 t,動液面356 m,平均轉速95.9 r/min。其中有6口井,平均日產液大于190 t,螺桿泵舉升設備已無法滿足生產需求(表1),可更換電泵設備。

2)抽油機井方面。有64口井機型、泵型、參數已經匹配到極限,但該井具有產能足、液面淺等特點,有一定的上產空間。

表1 6口高產螺桿泵井生產參數

1.2 舉升設備使用效率低

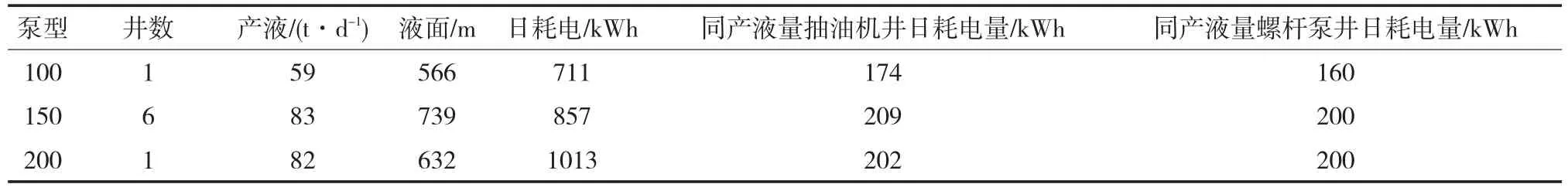

1)電泵井效率低,目前采用摻液的方式維持生產。經統計,有8口低產能電泵井,平均單井日產液81 t,日耗電858 kWh,是同產量抽油機井、螺桿泵井耗電量的4倍多(表2)。

2)抽油機井使用效率低,一般情況下14型抽油機應匹配?83 mm或?95 mm的抽油泵,但統計了全廠200口14型抽油機井,其中有127口井由于產液低,匹配了?57 mm和?70 mm的抽油泵,由此造成設備使用的資源浪費[3]。

2 舉升方式設計原則及技術解決方案

經過對大慶油田舉升方式的多年探索與現場試驗,目前在采油工程設計中,采取以產液為主的設計及匹配原則[4]。

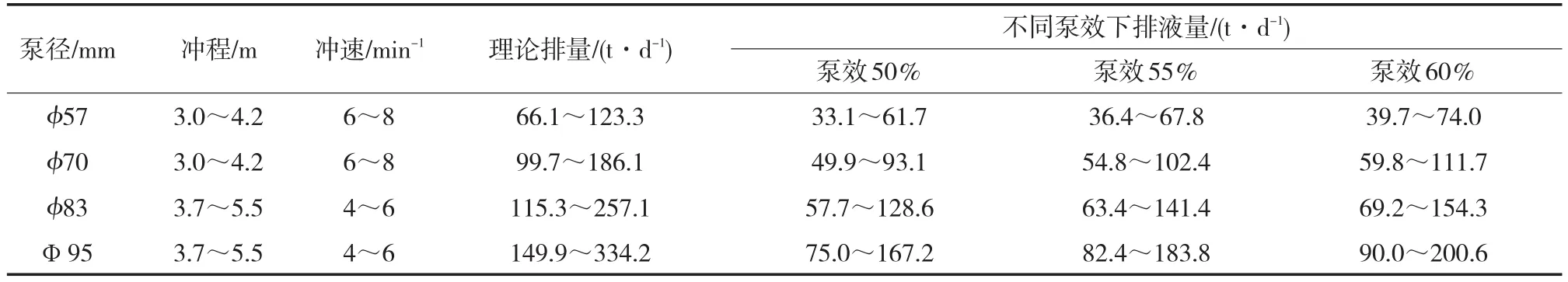

2.1 抽油機機型設計

目前抽油機井泵效一般最大按60%設計。結合產液情況,選擇?57、?70、?83、?95mm抽油泵(表3)。

表2 低效電泵井生產參數

表3 不同泵徑、沖程、沖速組合的理論排量及不同泵效排量

根據表3和采油六廠實際情況,產液Q≤60 t/d的井采用?57 mm泵,60 t/d<Q≤90 t/d的井采用? 70 mm泵,90 t/d<Q≤115 t/d的井采用?83 mm泵,產液Q>115 t/d的井采用?95 mm泵。

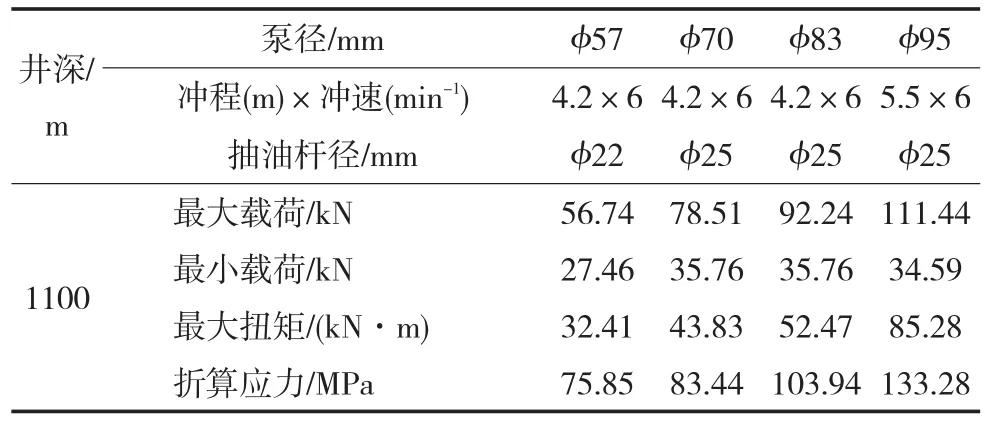

根據產液量、泵型,參照抽油機的承載標準(載荷利用率小于或等于95%或扭矩利用率小于或等于90%)設計機型(表4)。

表4 不同泵徑的載荷、扭矩及折算應力

2.2 螺桿泵設計

根據螺桿泵排量進行設計(表5)。由于目前大泵型螺桿泵存在反轉的安全隱患,故現場一般使用800以下的泵型。

表5 不同泵型、轉速組合的螺桿泵排量

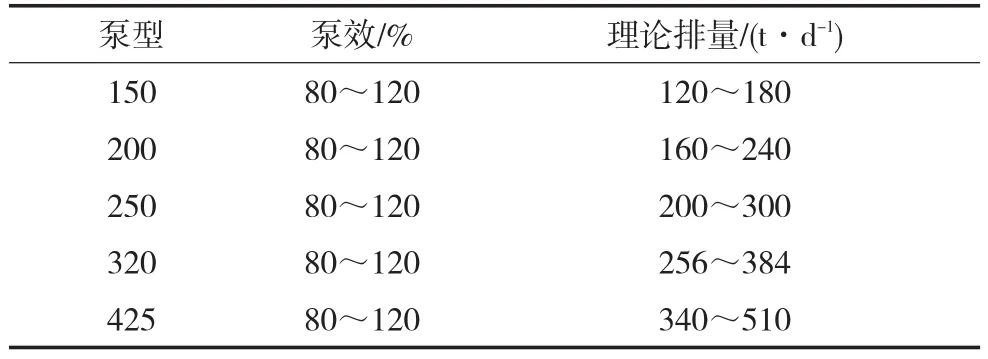

2.3 電泵設計

根據電泵排量進行設計(表6)。

2.4 方案設計

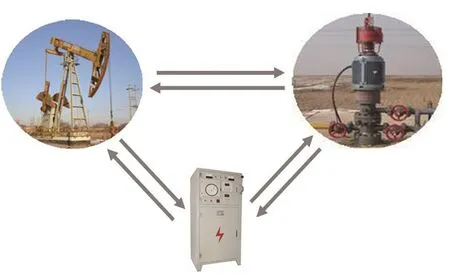

在以往的舉升方式“雙轉”的過程中,更換下來的地面設備、井下桿管會被暫時存放,以備他用,一定程度上造成不必要的浪費;為此,方案設計要結合檢泵時機與地質預產。以“泵效最高,設備噸液單耗最低”為匹配原則,利用原井管柱及機組,同步開展舉升方式互換調整以及檢泵作業,最大限度地降低成本投入,盤活資產。舉升方式互換方案示意如圖1所示。

表6 不同泵型、泵效組合的電泵排量

圖1 舉升方式互換方案示意圖

3 舉升方式優化互換調整現場試驗

3.1 措施前油井生產基礎資料

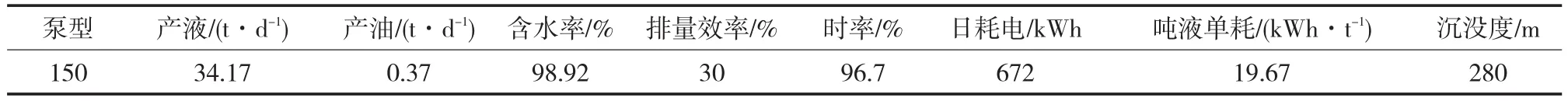

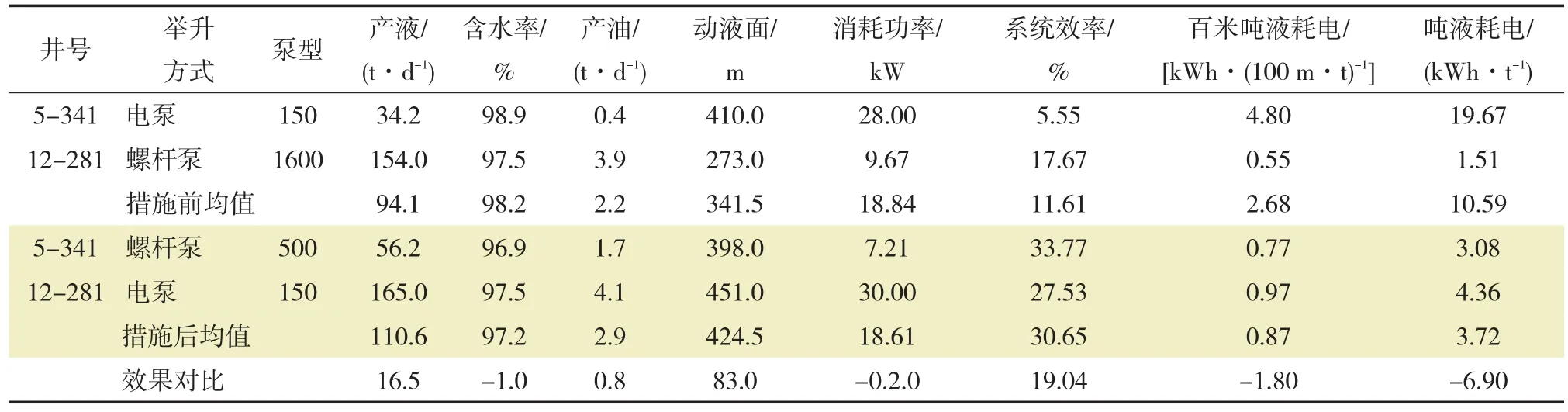

電泵5-341井、螺桿泵12-281井的生產參數如表7、表8所示。

電泵5-341井存在問題如下:

◇該井實際產能與150型電泵理論產能相差較大,目前只能靠摻水打回流維持生產。

◇該井能耗較高,日耗電672 kWh,噸液單耗達19.67 kWh/t。

螺桿泵12-281井存在問題如下:

表7 電泵5-341井生產參數

表8 螺桿泵12-281井生產參數

表9 舉升方式互換前后參數對比

◇該井產能足、液面淺,且頻繁桿斷小修。2年中,共桿斷小修8井次,停井作業,嚴重影響產量,增加維修作業費用。

◇該井能耗較高、效率低,日耗電232 kWh,噸液單耗達1.51 kWh/t。

3.2 舉升方式優化互換調整設計

電泵5-341井,其設備為150型電泵,其理論排量為120~180 t/d,而該井實際產液僅為34 t/d,可設計使用小型螺桿泵。

螺桿泵12-281井,其實際排量為76.0~152.1t/d,而該井實際產液僅為154 t/d,可設計使用150型電泵。

結合2口井同步檢泵時機,電泵5-341井的原有電泵、電纜、井口、油管等設備,經嚴格檢測并更換保護器后移交至螺桿泵井位使用。螺桿泵12-281井用的經檢測后原井桿,及更換適合產能條件500型的螺桿泵,移交至電泵井位使用;由此減少作業過程中的設備、桿管入庫,提高了作業效率[5]。

3.3 現場實施

現場對2口井實施地面設備、井下管柱泵互換。測試前后參數對比情況如表9所示。

喇5-341井與喇12-281井舉升方式互換調整取得一定的效果。優化調整后平均單井產液增加16.5 t/d,增油0.8 t/d,單井系統效率提高19.04個百分點,平均單井噸液單耗下降6.9 kWh/t,下降幅度65.16%,日節電11 kWh。

3.4 經濟效益

通過舉升方式互換現場試驗,達到了預期效果,既解決了產能與舉升設備矛盾的問題,又大幅度地降低了頻繁桿斷作業的實際問題。

投入正常檢泵作業費用,調整井使用原舉升設備以及經檢驗的原井桿、管、泵,最大限度地降低成本投入。

年節約用電4015 kWh,年節約電費2561元;節約單次桿斷小修費用(作業費用+光桿費用)1萬元,按照以前平均每年4次小修計算,年節約小修費用4萬元;年增油584 t,增加原油效益144萬元,單組年經濟效益為149萬元。

經統計,現場可進行舉升方式轉換潛力井有118口,預計單井增油0.4 t/d,噸液單耗下降幅度可達10%。

4 結論

1)可使部分調整井增液上產,挖掘產油潛力。

2)盤活可用資產,合理匹配產能、舉升方式、生產參數之間的關系。發揮在用設備最大價值,挖掘閑置設備最大潛能,是降本增效的一項有效途徑[6]。

3)保證產量不變的情況下,降低油井產液單耗、提高系統效率。

4)合理調整舉升方式,可有效地降低設備沖速及轉速,一定程度上可以減少桿不下入、桿管偏磨等檢泵問題,延長檢泵周期;通過優化舉升方式,減少頻繁檢泵、小修次數,減少停井時間及作業費用。