中頻加熱溫度閉環控制技術在高速鐵路扣件彈條制造中的應用

吳恒志,王 玥

(1.安徽省巢湖鑄造廠有限責任公司,安徽 巢湖 238004;2.安徽越維機電科技有限公司,安徽 合肥 230061)

彈條成型生產過程中使用中頻加熱爐加熱圓鋼棒料至一定溫度,熱壓成型并利用余溫進行淬火處理,是成熟的生產工藝。由于彈條生產工藝特點,對彈條成型時加熱溫度的一致性和均勻性有嚴格的要求,成型溫度過高或過低,以及同一根棒料溫度不均勻不僅影響成型尺寸的一致性、穩定性,更將影響彈條的熱處理性能、硬度和韌性,以及內部組織的均勻性,用于鐵路工程中將影響其使用性能和壽命[1-2]。由于高速鐵路對彈條的要求更高,棒料加熱溫度若忽高忽低,不但影響彈條的使用壽命,甚至危及行車安全。

目前彈條生產線是由人工根據檢測到的出料溫度,手動調整中頻加熱功率,存在調整滯后、人為因素干擾等不利影響,造成棒料加熱溫度忽高忽低。尤其是中頻啟動期間,溫度變化更大,有時會出現起始十多根甚至更多的棒料溫度超限不能壓型。

在分析彈條成型中實際使用的中頻加熱設備特性和控制原理的基礎上,采集了大量的中頻控制參數和棒料溫度及其變化數據。基于數據分析提出實現溫度閉環控制的設想,設計、制造了閉環控制裝置模型,進行閉環控制的試驗研究,并嘗試在生產實際中應用。

1 中頻加熱棒料過程與設備特性

通過式中頻感應加熱爐是將生產彈條用的棒料以均勻的速度通過接通中頻電源的空心管,依靠電磁感應在棒料中產生渦流,交變磁力線穿過金屬棒料形成回路,在棒料內產生很大感應電流,使棒料局部加熱[3](如圖1)。由于集膚效應,棒料表面的電流密度大而棒料中心軸線上的電流密度很小,由外向內以冪函數規律逐漸衰減(如圖2),而在每根棒料的兩端外周面的溫度將比中段外周面的溫度高(如圖3)。

圖1 中頻感應加熱棒料原理示意

圖2 沿棒料截面電流密度分布

圖3 普通中頻加熱中棒料外表面溫度沿長度分布

彈條生產過程中的實際情況是:

1)按照生產的節奏,約5 s完成一根棒料的加熱,加熱過程中棒料在加熱磁場中勻速移動。

2)中頻加熱使用可控硅改變導通角,來改變電磁場強度,控制中頻輸出功率,通常在系統運行初期人工進行調整,進入穩定狀態就會固定下來,對于穩定狀態時電壓、頻率、送料速度等的較小范圍波動不予干預。由于可控硅存在初始導通角的限制,所以加熱電磁場必須要有一個低的維持強度,只能在高于維持強度以上一定范圍內控制,而且必須是一個漸進的過程。

3)檢測棒料加熱溫度的探頭是安裝在中頻加熱爐的出口。

以上3點導致彈條生產過程中會出現下述問題:

1)若棒料溫度過高或過低就需要人工調整,降低或升高中頻設備功率。而這些改變不能立即使從爐口移出的棒料溫度達到設定的目標值,而是要經過十幾根棒料才能逐步恢復到正常較穩定的溫度值。圖4反映的是棒料溫度異常波動時,通過人工調整中頻功率過程中棒料的溫度變化。

圖4 普通中頻加熱中人工調整起始30根棒料溫度變化

2)因棒料移動的機械機構的故障易出現卡料或缺料。這時中頻加熱爐膛內棒料停止移動,爐膛內存棒料將會繼續加熱,溫度持續升高,即便操作人員發現情況著手進行調整,也會使正在加熱的棒料出現溫度大范圍超過規定上限,甚至過燒、熔融。即使及時排除了故障,也會出現十來根溫度過高的棒料,不能壓型為彈條,而且因為這些棒料有的可能已經過燒,造成晶粒粗大,不能再次加熱使用。生產實踐中為了質量安全,將這些溫度超過目標值的都作廢料處理。而排除故障后,系統將重新啟動,還會出現系統穩定前部分棒料不能正常壓型,造成材料和能源浪費。

對彈條成型生產中的中頻加熱設備進行閉環控制是穩定和提高彈條產品質量,降低質量風險的有效技術保證措施。

針對這項工作開展了一些探索,并嘗試設計制作了彈條生產中專用的溫度閉環控制系統[4-5],在中頻設備上應用。

2 影響加熱溫度的主要因素

中頻成套設備出廠時有其完整的設計,如頻率選擇、功率、節拍計算等等,因此設備在正常工作情況下生產的產品會有良好的一致性。但在生產實踐中有5個常見因素會影響棒料加熱溫度的穩定性:①儀表精度;②測溫偏差;③設備調整;④電網電壓波動;⑤送料機構故障導致的卡料或缺料。其中前4種情況很常見,研究得很多,這里不予考慮。第5項是彈條壓型生產線中常見的問題,而且是影響產品質量最嚴重的因素。

3 閉環控制裝置基本結構與數值算法

根據以上情況,提出了棒料加熱溫度閉環自動控制的思路和系統基本結構[6-8]。

彈條棒料中頻加熱溫度閉環控制原理如圖5所示。

圖5 彈條棒料中頻加熱溫度閉環控制原理示意

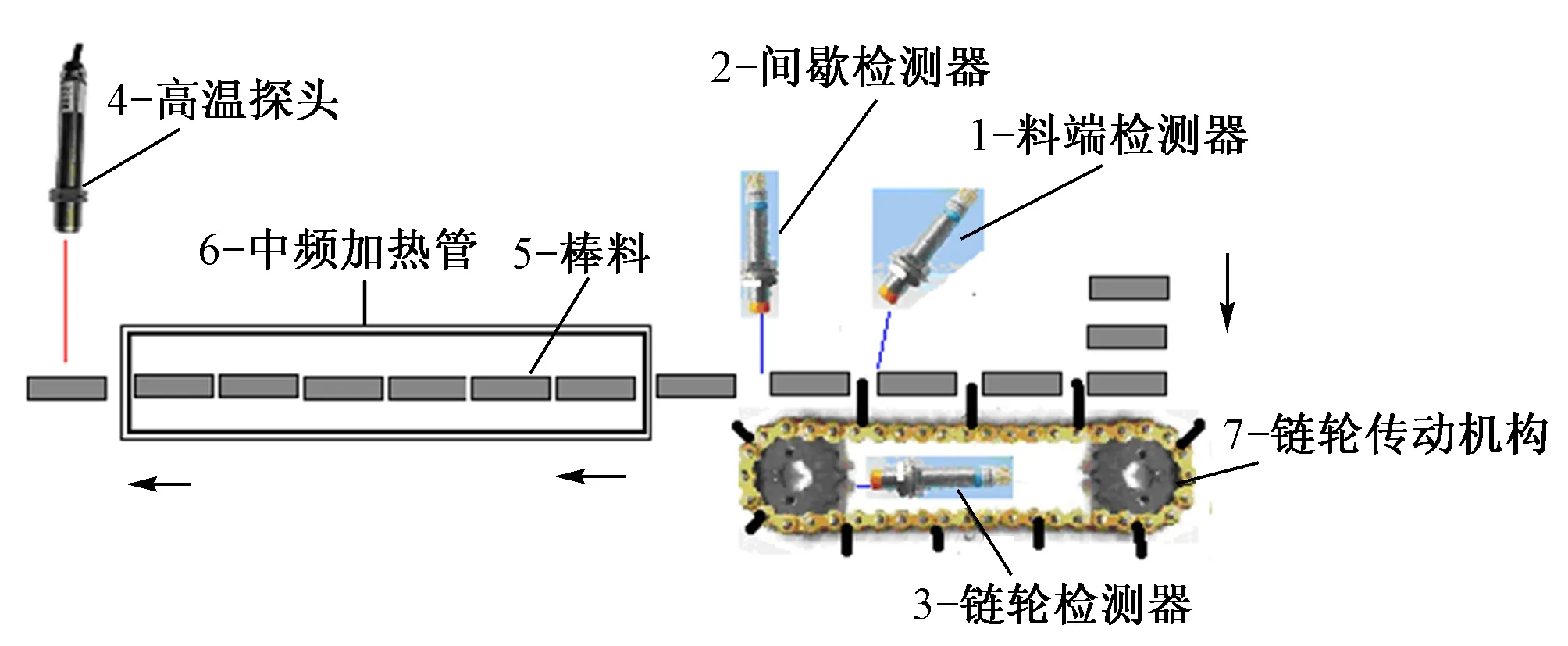

彈條棒料加熱閉環控制裝置的特點是在通常使用的彈條棒料中頻加熱設備上,增加了料端檢測器、間歇檢測器、鏈輪檢測器和一套PLC閉環控制系統。控制系統監測棒料送料機構運行,一旦出現故障導致卡料或缺料,控制裝置將自動降低中頻爐加熱功率,避免棒料過燒并發出報警,提醒操作人員及時處理,從而有效保證彈條的生產質量。

在彈條實際生產中,用PLC閉環控制系統完成以下任務:

1)精確測量加熱走動中每根棒料的起點;

2)分段讀取棒料溫度值,定點和標準曲線比較,分段采用模糊控制方式進行溫度閉環反饋控制。

由于棒料加熱后溫度逐段分布是不一致的,最初嘗試使用常規的PID方式進行溫度閉環控制。試驗發現這種方式不但保證不了溫度穩定,反而會引起溫度震蕩,使得彈條棒料的溫度更加不均勻。

后來通過測量獲得了不同長度、不同直徑的棒料中頻加熱后溫度分布曲線,根據其穩定性變化規律改變反饋方式。

考慮到生產過程中棒料勻速移動的節拍和中頻反饋功率變化的滯后,溫度采集了平均值、最大值、溫度瞬時變化率等參數。反饋值的確定采用了定次數判斷、多次結果綜合評定等方式,以保證閉環反饋值的正確性和可靠性,保持系統工作的穩定性。

4 閉環控制裝置應用情況

在高速鐵路彈條成型生產中,用同一臺中頻加熱設備加裝上閉環控制系統加熱同樣規格棒料,通過開啟和關閉閉環控制系統,實測記錄得到在中頻加熱設備上增加閉環控制系統前后的溫度變化數據,見圖6。

圖6 閉環控制前后中頻加熱過程中單根棒料溫度變化

由圖6可知:

1)中頻加熱設備增加閉環控制系統后,使加熱中的單根彈條表面溫度變化幅度減小約30%。

2)外界環境因素影響時,如啟動中頻設備時功率不穩定、電源波動、棒料移動速度波動等,未加閉環情況下,需要人工隨時調整中頻設備功率旋鈕進行干預,難免造成工件溫度波動。而增加閉環控制系統后,系統能自動檢測工件溫度變化,并反饋控制中頻設備功率和棒料移動速度,消除外界環境因素的影響,使棒料溫度趨于一致。實施閉環控制后開機起始30根棒料溫度變化情況見圖7。比較圖4、圖7可見,實施閉環控制后起始加熱的30根棒料溫度曲線明顯趨于平緩。

圖7 實施閉環控制后開機起始30根棒料溫度變化

3)由于高速鐵路彈條品種較多,棒料直徑不同,長度也存在較大差異,所需要的中頻設備功率和棒料加熱時間各不相同,加之中頻加熱設備特性也不盡相同,因此本系統設計了自適應調整程序段。對任一新工件,首次進入增加閉環控制系統的中頻加熱成型生產線時,要進行試驗調整,得出中頻加熱功率、送料電機分段驅動誤差、棒料分段根數等7個參數,編號保存于機器中。正常生產時,輸入產品編號,機器自動按編號調用對應參數進行閉環控制運行。

目前已將以上閉環控制系統應用到多臺高速鐵路彈條壓型生產線上,在保證棒料加熱溫度的一致性,防止棒料過燒等方面取得了較好的效果。經過一年多的應用,從產品的過程控制和出廠檢驗數據看,尺寸異常波動更少,變化范圍更小,金相組織評級也更加穩定。

5 結語

中頻感應加熱爐以其加熱速度快、熱效率高、無污染、易于控制等優點,成為許多工業生產廠家的首選設備,目前國內中頻加熱設備性能已接近國際先進水平。而加熱設備溫度控制技術,則與國際先進水平相距甚遠。控溫水平的落后,已成為制約產品質量的瓶頸。通過一年多的研究和應用探索,積累了有益的經驗。

研究實踐表明,通過式中頻感應加熱爐可以實現溫度閉環控制。由于中頻加熱設備電器特性存在差異,用于不同型號、規格產品的生產,因尺寸、形狀不同,棒料直徑、長度各異,要針對各種具體設備和產品的特性加以研究,采用不同針對性的控制模式和算法才能取得較好的控制效果。

閉環控制系統可以針對不同規格長度和直徑的棒料通過快速試驗獲得初始數據、自動確定初始控制參數,保存到相應的程序編號,供生產運行時調用,方便了不同型號彈條中頻加熱生產中的快速應用。目前正在研究引入包含AI技術的智能學習模塊,實現對不同型號彈條產品的自適應,以進一步完善其功能,提高經濟和社會效益。