鐵路扣件彈條通道式滲鋅處理工藝研究

張松琦,張遠慶,金 璐

(1.中國鐵道科學研究院集團有限公司 鐵道建筑研究所,北京 100081;2.北京鐵科首鋼軌道技術股份有限公司,北京 102206)

目前,鐵路行業內對扣件彈條表面處理采用靜電噴粉。這種方法屬于裝飾性處理,短期內可以防止彈條銹蝕,但因其表層材料具有硬脆性、附著力差、耐酸堿腐蝕性差、耐紫外線老化性能差等特點,長期使用會出現防腐層脫落、起泡、粉化等現象,從而造成扣件彈條表面大面積點蝕。粉末滲鋅是一種固態多元熱擴散涂層加工技術[1-2]。其原理是將滲鋅劑與扣件彈條置于滲鋅爐中,加熱到AC1溫度以下,使活性鋅原子及其他合金元素由表及里地向彈條內部滲透,與此同時,鐵原子由內向外擴散,在彈條表層形成連續的Zn-Fe合金保護層(滲鋅層)[3]。從金相組織看,粉末滲鋅層中含6.0%~6.2% Fe的ε相以及含6.3%~11.5% Fe的δ相共占滲鋅層總厚度的80%,而ε相和δ相具有較高的顯微硬度,彈塑性又很好,因此這種工藝非常適合于彈條現場使用環境。

國內外對于粉末滲鋅基礎理論研究已經進行了幾十年[4],但其加工制備的工藝方法仍然比較落后,基本為密封爐逐爐處理的方式。一般采用粉末裝箱滲鋅法和粉末滾動滲鋅法2種方法來實現。這2種方法粉末滲鋅直接參與反應的有效時間長、滲透溫度高,每爐處理量與爐體本身容積有很大關系,很難滿足自動化、連續化、規模化的生產要求。

以色列DisTek和英國Bodycote公司曾開發過適合工業化粉末滲鋅的生產線[5]。該生產線把工件、鋅粉、各種助滲粉劑裝入每一個不銹鋼容器中,利用傳送網帶將每一個不銹鋼容器整齊碼放在金屬網帶上,通過緩慢行走的金屬網帶將不銹鋼容器送入加長的加熱烘道內,邊運行邊加熱保溫。這種軌道式滾動粉末滲鋅,看上去增加了工件的容納量,可以滿足批量及自動化生產的產量要求,但究其本質還是逐爐處理的方式,不能解決每一爐出爐后仍需經歷爐體冷卻降溫、開爐、分離工件與粉劑、重新裝爐再升溫的過程。這樣仍然存在能源浪費,無效時間加長,從而造成工件總處理時間延長的現象,且工件裝、出爐頻繁,勞動力消耗大,實質上生產率并沒有大幅度提升,還會造成同一處理批次的零部件表面性能存在差異。

為了實現連續化生產,提高生產效率,便于與扣件彈條生產前后工序實現無縫對接,減少人工干預,縮短無效時間,節約能源,清潔作業環境,提出兩端開口通道式粉末滲鋅工藝。

1 通道式粉末滲鋅實現過程

1.1 工藝流程

通道式粉末滲鋅工藝流程包括前處理、滲鋅過程、后處理3個階段。前處理和后處理與傳統粉末滲鋅工藝流程相同,區別在于滲鋅過程。滲鋅過程中增加了工件預熱、氣氛保護、機械助滲工藝。工件預熱是為了減少爐內溫度擾動,同時縮短滲鋅反應有效時間。氣氛保護是為了控制爐內氧氣體積分數含量,避免在溫度升高的狀態下鋅粉迅速被氧化,失去活性,從而無法實現滲鋅過程。機械助滲采用機械拋射或者旋轉助滲,使運動的鋅粉粒子沖擊被加熱的彈條工件表面,鋅粉粒子的運動激活彈條工件表面點陣原子,形成空位,降低擴散激活能,從而大幅度降低擴散溫度,縮短擴散時間。

1.2 滲鋅設備

通道式粉末滲鋅設備包括支撐裝置、爐膽、預熱保溫系統、惰性氣體填充裝置、加熱裝置、輸送系統、機械能助滲裝置、氣體濃度監測裝置等。

爐膽整體呈臥式設置的圓筒狀,具有一個虛擬的旋轉軸,以該旋轉軸為中心可轉動地設置于支撐裝置。其左右兩端分別設置有工件入口和工件出口,工件入口和工件出口之間設置有滲鋅通道(通道上設置3道交錯布置的氮氣封堵環以防止粉塵外逸),爐膽中部爐腔與工件入口和工件出口有圓錐過渡弧,其內壁面設置有由工件入口向工件出口方向螺旋狀延伸的斷續內螺旋線。內螺旋線具有預定的螺距和高度,使得工件在滲鋅通道中處于螺旋線之間,當爐膽以其旋轉軸為中心正向或反向旋轉時,工件沿螺旋線被推向工件出口方向,借以實現工件在滲鋅通道中的自動輸送。惰性氣體填充裝置的輸送口通過旋轉接頭與爐膽的滲鋅通道相連通,用于在滲鋅通道中形成氣體保護氛圍。工件輸送系統沿預定路線輸送彈條工件,其預定路線的一部分沿工件入口、通道和工件出口布置。

1.3 工藝優點

通過在爐膽兩端設置工件入口和工件出口的開放式的爐膽結構,不僅可以實現滾動滲鋅的連續生產,而且惰性氣體保護環境還保證了鋅粉不被大量氧化以及工藝過程的安全性。同時,由于無需逐爐處理,可以省去每爐升溫、降溫所耗費的大量時間和人力,顯著提高生產效率,節約能源和人工,避免浪費。此外,連續式生產還有利于保證產品品質的均一性。

1.4 配方組成

待處理彈條樣品為WJ-7型扣件系統中W1型彈條,樣品數量約為100根。處理目標是滲鋅層厚度達到100 μm(采用HCC-18型磁阻法測厚儀測量)。當滲鋅設備由密閉式改為通道式后,由于氧氣的進入以及微粉塵的散逸等多種原因,滲鋅劑的配比會有所不同。配方設計是在傳統密閉式滲鋅工藝經驗數據上進行微調。具體配方為:純度99.2%供鋅劑200目電解鋅粉,重量3.5 kg,占滲鋅劑中除石英砂外物質質量的97.57%;氯化銨(NH4Cl)60 g,占滲鋅劑質量的0.11%;稀土氧化鈰(CeO2)65 g,占滲鋅劑質量的0.12%;石英砂50 kg;月桂醇硫酸鈉及氯化鎂12 g,占滲鋅劑質量的0.02%。

2 通道式粉末滲鋅工藝參數研究

采用優化設計加工制造的通道式滲鋅試驗設備和配方進行了試驗,研究不同工藝參數條件下粉末滲鋅的效果。評價指標采用滲鋅層的厚度。主要探討滲鋅溫度、保溫時間、升溫速率、爐內氧氣體積分數、滲鋅通道長徑比等因素對滲鋅層厚度的影響。

2.1 滲鋅溫度對滲鋅層厚度的影響

試驗設備:兩端開口、直徑90 mm、長度3.5 m的RHZ-45-5通道式滲鋅爐。

檢測儀器:HCC-18型磁阻法測厚儀、Axio Vert.A1金相顯微鏡。

氣氛控制:氮氣防護,流量 6 000 L/h,供氣壓力0.4 MPa。

工藝參數:初始溫度為室溫,設定溫度分別為360,375,380,385,390,405,415 ℃;實際加熱時間100~105 min,實際保溫時間160~170 min;設定功率因數0.85;爐體轉速3 r/min。

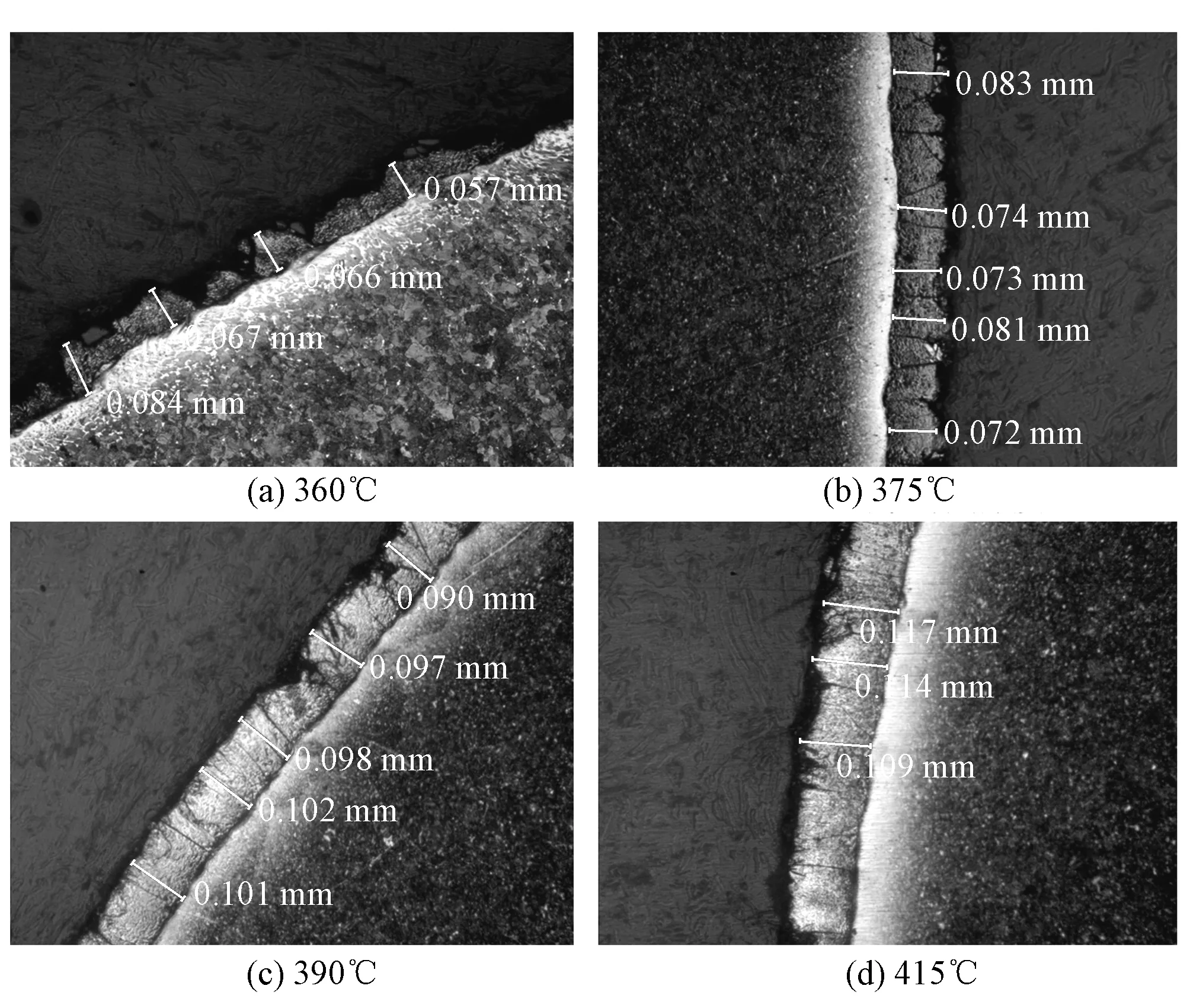

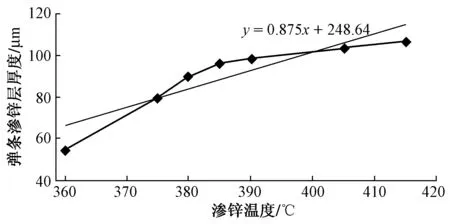

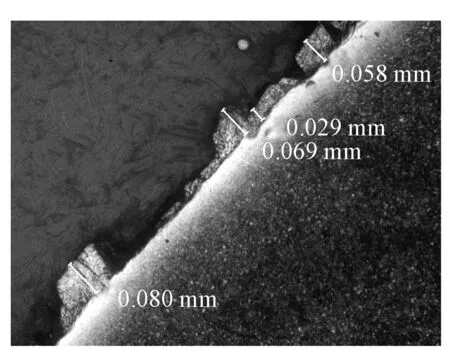

不同滲鋅溫度下滲鋅層形貌見圖1,處理后彈條滲鋅層厚度與滲鋅溫度關系曲線見圖2。

圖1 不同滲鋅溫度下滲鋅層形貌

圖2 處理后彈條滲鋅層厚度與滲鋅溫度關系曲線

滲鋅層是依靠鋅鐵原子互擴散形成的合金層。由擴散原理可知:溫度升高可顯著地提高原子擴散系數,使原子的擴散速度增大,同時也提高了點陣原子的熱振動,使原子偏離平衡位置的概率增加,空位數量增加,空位的形成可充當原子擴散的通道,使擴散過程能夠順利進行,進而使滲鋅層厚度增加。由圖2中可看出,滲鋅層的厚度隨著溫度的升高而增加,滲鋅溫度達到390 ℃時,滲鋅層的厚度就大于100 μm了,該厚度為過渡層厚度+實際滲鋅層厚度。

2.2 保溫時間對滲鋅層厚度的影響

保溫時間是影響滲鋅工藝的一個主要因素。一般保溫時間越長滲鋅層厚度越大。但隨著保溫時間的延長試樣表面活性鋅含量在保溫一段時間后將達到飽和狀態,濃度梯度也會因擴散而逐漸減小,即使保溫時間繼續延長滲鋅層厚度也不會明顯增加。因此,保溫時間過長造成能源浪費較大。

工藝參數:初始溫度為室溫,設定溫度390 ℃,實際加熱時間100~105 min,實際保溫時間分別為95,120,154,175,200,210,240 min,設定功率因數0.85,爐體轉速3 r/min。其余試驗條件同上節。

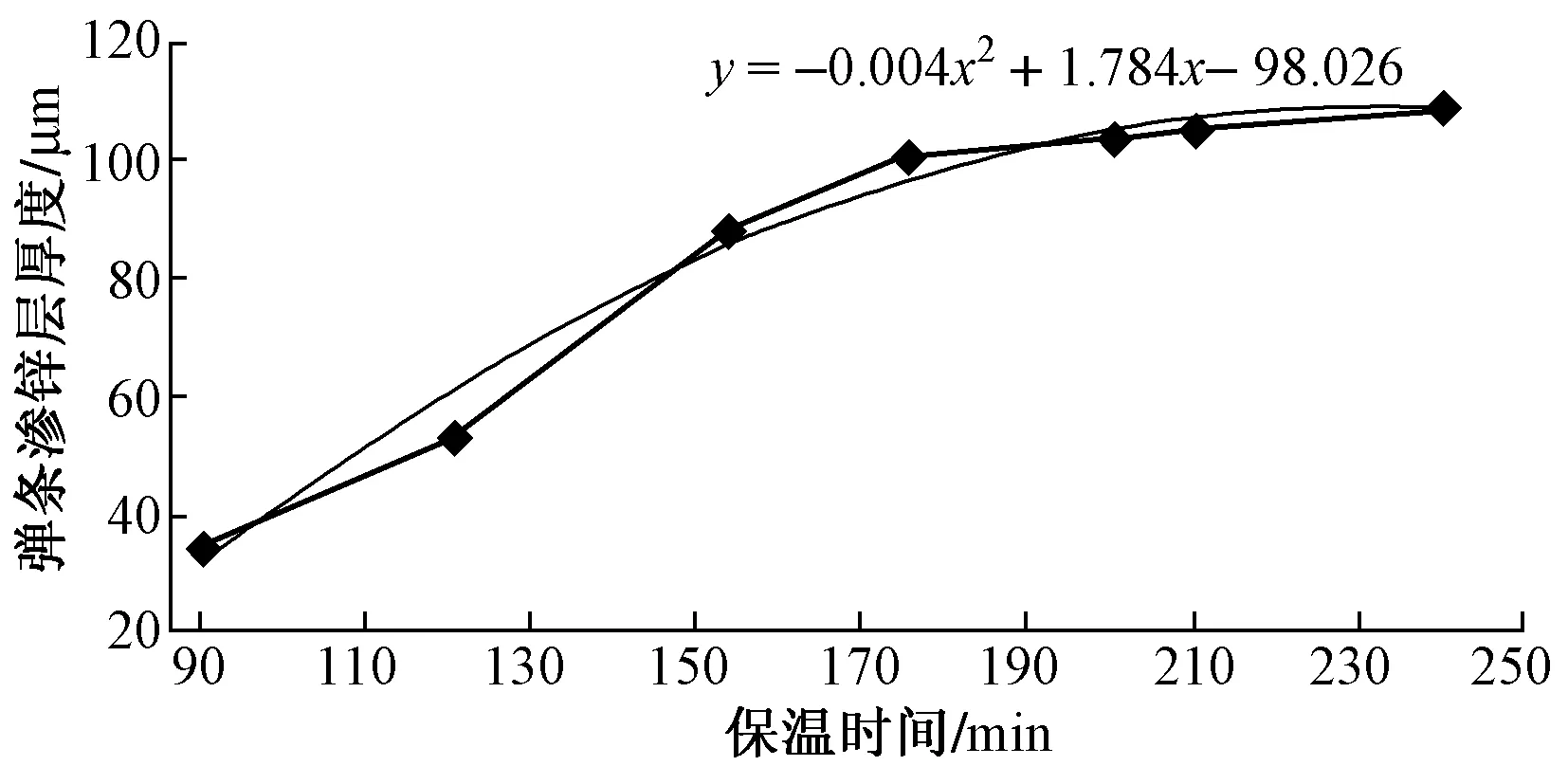

圖3為滲鋅層厚度與保溫時間的關系曲線。由圖可知,保溫時間分別為1.5,2.0,2.5,3.0,3.5 h時,對應的滲鋅層厚度分別為34.6,53.3,88.2,100.6,103.6 μm。總體來說滲鋅層厚度隨保溫時間的增加呈現先迅速增大后趨于平緩的勢態。由擬合結果可知,滲鋅層厚度與保溫時間呈拋物線關系。

圖3 滲鋅層厚度與保溫時間的關系曲線

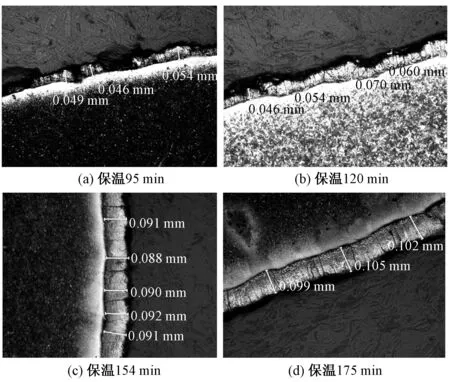

圖4為不同保溫時間下滲鋅層形貌。可以看出,保溫時間過短時沿彈條直徑方向形成的滲鋅層薄而且呈斷續狀,保溫時間達到約150 min時形成的滲鋅層厚度均勻一致。

圖4 不同保溫時間下滲鋅層形貌

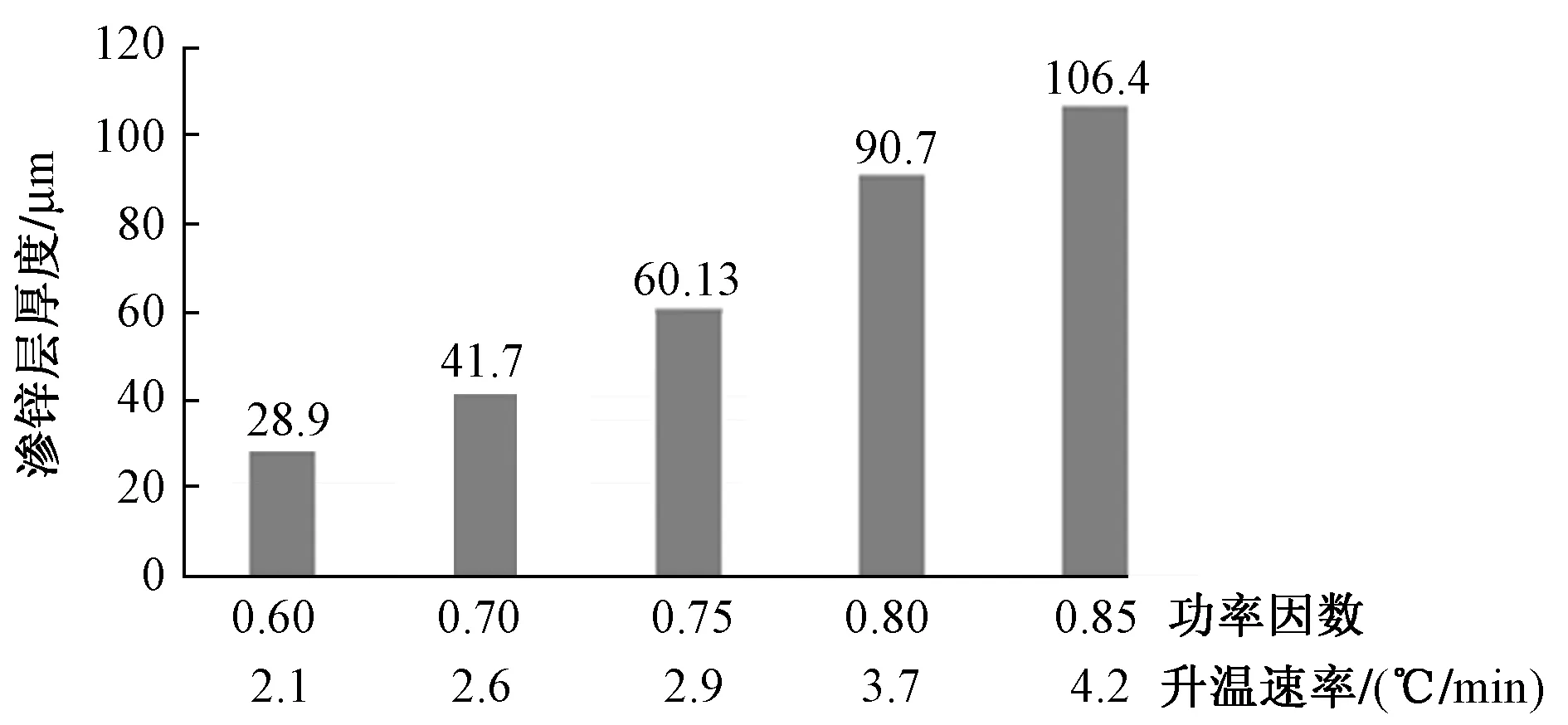

2.3 升溫速率對滲鋅層厚度的影響

通道式滲鋅設備中功率因數的大小反映了升溫速率的快慢。試驗過程中滲鋅溫度設定為400 ℃,功率因數分別調整為0.60,0.70,0.75,0.80,0.85。該設備在常用情況下功率因數取值不允許超過0.9,否則在設備長時間工作過程中,電氣元件處于長時間過熱狀態,會造成短路等安全事故。

圖5是滲鋅層厚度與功率因數的關系。可以看出,隨著功率因數的增大滲鋅層厚度增加。原因是總處理時間未變的情況下,功率因數加大導致升溫速率加快,升溫時間縮短,相當于延長了保溫時間,故滲鋅層厚度會增加。當功率因數設置為0.85時,據試驗觀察與計時推算,達到標準滲鋅溫度的時間約為95~100 min,在總處理時間為260 min的前提下,保溫時間相當于160~165 min;當功率因數設置為0.6時,達到標準滲鋅溫度的時間約為175~190 min,在總處理時間為260 min的前提下,保溫時間相當于70~85 min。

圖5 滲鋅層厚度與升溫速率關系

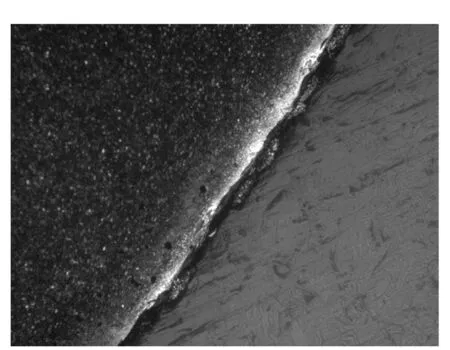

當功率因數為0.6時,隨機抽取一根彈條,其在金相顯微鏡下滲鋅層形貌見圖6。基本沒有形成滲鋅層,沿圓周方向很多位置斷續。

圖6 功率因數0.6時滲鋅層形貌

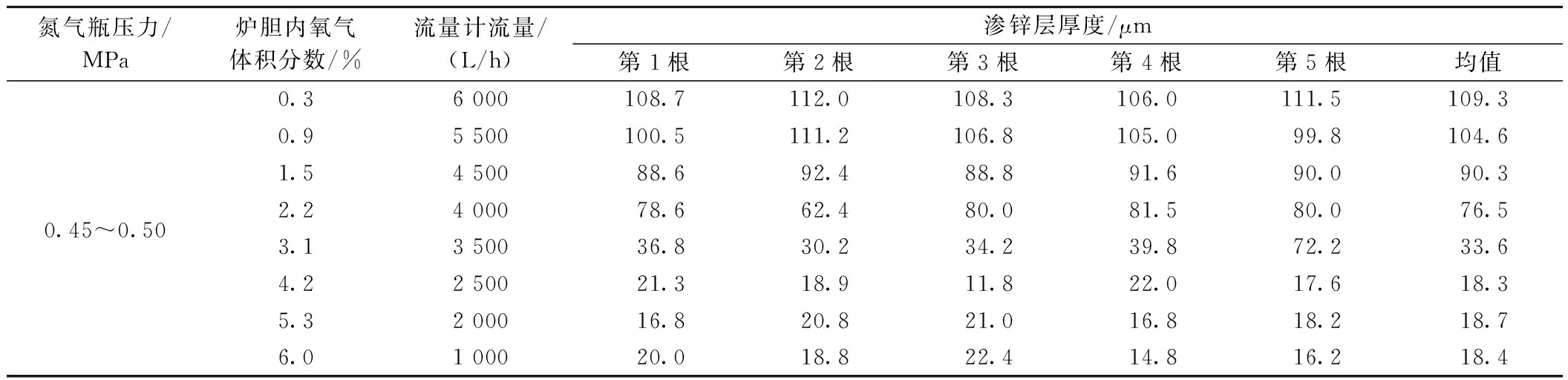

2.4 爐內氧氣體積分數對滲鋅層厚度的影響

氧氣體積分數是影響滲鋅層厚度的一個主要因素。目前國內大多數采用密閉式容器進行工件的滲鋅處理,部分還設置有抽真空裝置,其滲鋅過程中爐膽內環境含氧量很低。本文設計初衷是形成連續式自動化生產線,這樣就要求滲鋅設備的兩端必開口,留有出入口通道,因此在滲鋅過程中必須控制滲鋅爐膽內反應環境的氧氣體積分數,否則會因為鋅元素的活潑性,造成鋅粉在一定加熱溫度下迅速與空氣中的氧氣發生氧化反應,生成氧化鋅,從而失去活性。因此需要向滲鋅新設備的內部填充惰性氣體或其他保護性氣體用以形成氣體保護氛圍,維持滲鋅環境。本研究中爐膽內氧氣體積分數通過調節氮氣瓶壓力以及滲鋅爐兩側流量計進行控制。

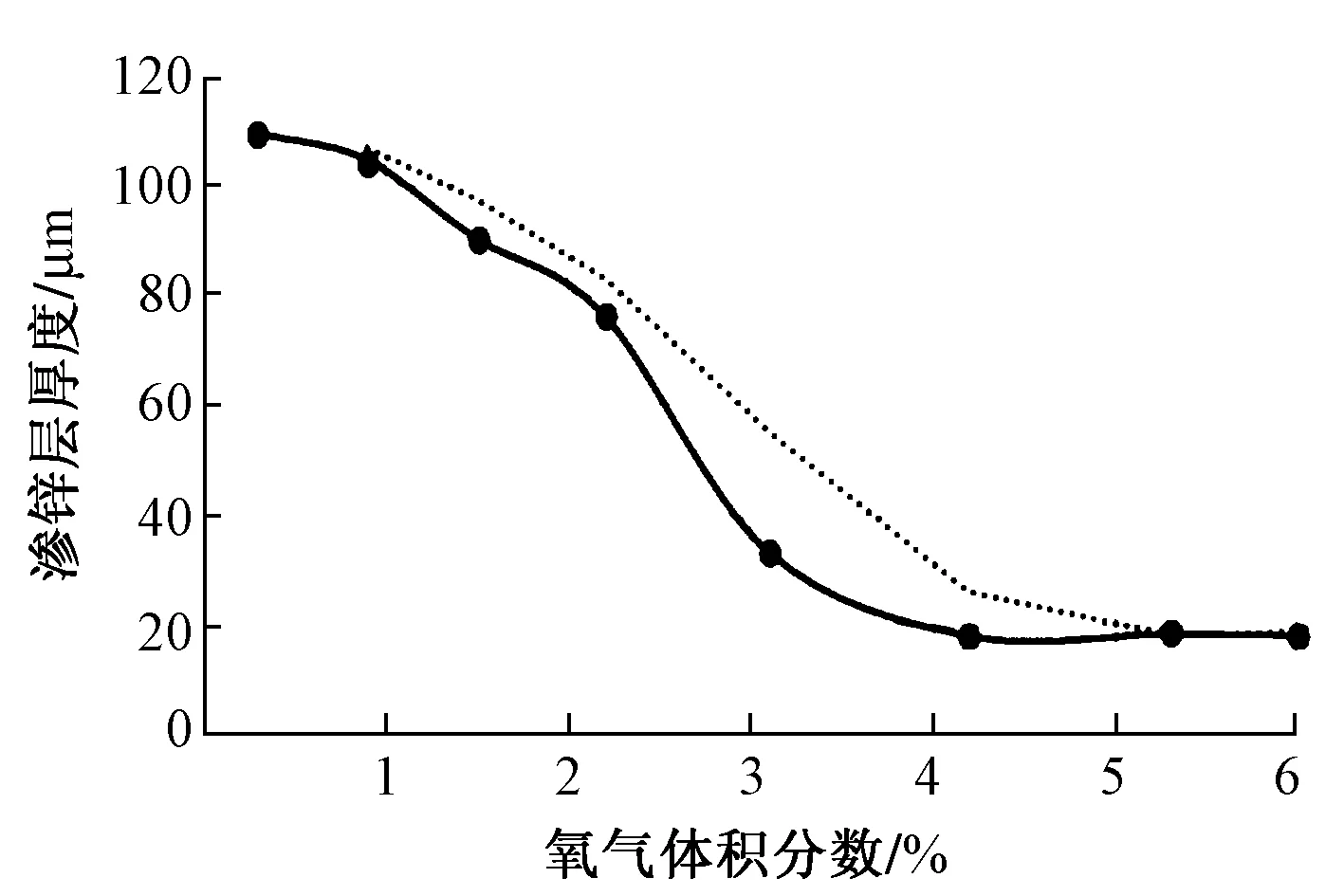

爐膽內氧氣體積分數、流量計流量以及滲鋅層厚度見表1。

表1 氧氣體積分數、流量計流量與滲鋅層厚度測試數值

圖7是爐膽內滲鋅層厚度與氧氣體積分數關系曲線。可以看出:當氧氣體積分數大于等于4.1%時,不可能形成滲鋅層(圖片顯示的滲鋅層厚度是測厚儀檢測的,而采用金相顯微鏡檢測厚度基本為0),氧氣體積分數為2.2%時,測厚儀檢測的約80 μm,此時實際滲鋅層厚度約50~60 μm;當氧氣體積分數在2.2%~3.0%時,測厚儀檢測的滲鋅層厚度約30~60 μm,此時在滲鋅形成的邊界范圍,實際滲鋅層很薄而且沿圓周方向斷續,如圖8所示。

圖7 爐膽內滲鋅層厚度與氧氣體積分數關系曲線

圖8 爐膽內氧氣體積分數在2.5%~3.1%時滲鋅層形貌

2.5 滲鋅通道長徑比對滲鋅層厚度的影響

試驗過程中為了防止鋅粉逃逸,在通道式滲鋅爐出入口通道與爐膽交界處設置里層耐高溫防塵簾,此外,在滲鋅通道入口與出口處設置外層耐高溫防塵簾(2種門簾方式不同),且在2層門簾之間加裝3道氮氣防護環(見圖9)。防護環形成風幕,避免內外冷熱空氣形成大的對流,造成擾動。防護環還可以有效阻擋加熱后鋅粉以及磨碎后石英砂粉塵的外逸。

圖9 氮氣防護環

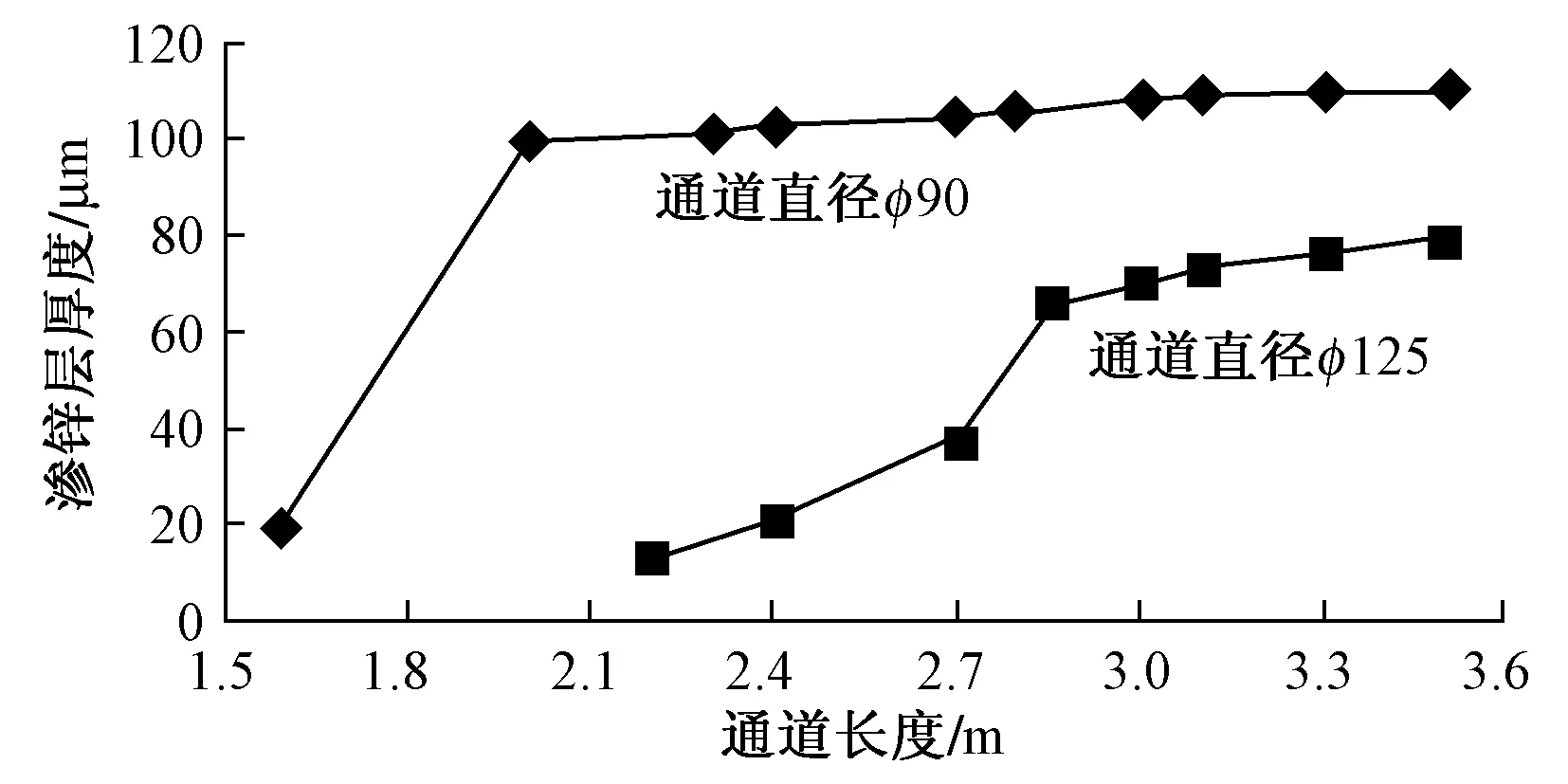

滲鋅爐開口直徑90 mm時W1型彈條豎放勉強能夠放入,故需要將開口直徑加大。針對滲鋅通道出入口直徑與長度進行了2組試驗:①將現有通道出入口直徑90 mm、長度3.5 m一步步截短,分別截短至3.0,2.7,2.3,2.0,1.6 m進行試驗,流量為4 000 L/h;②更換現有出入口通道,將開口直徑變為125 mm,長度為3.5 m,得到試驗數據后在3.5 m基礎上一步步截短,分別截短至3.3,3.1,2.8,2.4 m進行試驗,流量為6 000 L/h。2種通道直徑下滲鋅層厚度與通道長度關系曲線見圖10。

圖10 2種通道直徑下滲鋅層厚度與通道長度關系曲線

由圖10可知:當滲鋅通道直徑為90 mm時,爐內氧氣體積分數始終控制在1.5%及以下,此時通道長度縮短至2.0 m以下則無法完成滲鋅過程。試驗過程中可以看到,當通道長度低于該數值時,沿通道兩側開始外逸粉塵,試驗結束后兩側通道內發現留有部分白灰色粉末。通道長度小于2.0 m后滲鋅失敗的原因可能是通道太短,鋅粉在中部氮氣與旋轉攪動雙重作用下大部分從兩側端口飛逸。當通道直徑為125 mm時,爐內氧氣體積分數最高至2.3%,大部分時候控制在1.8%以下,此時若通道長度縮短至2.8 m以下則無法完成滲鋅過程。當通道長度低于該數值時,沿通道兩側開始大量外逸粉塵,外逸程度遠遠大于直徑為90 mm時。試驗結束后兩側通道內發現留有大部分白灰色粉末,開口增大后要想保持爐內氧氣體積分數則氮氣流量須明顯加大,試驗中已達到流量計最大值。

2組試驗表明:通道開口直徑為90 mm時,通道長度大于2.0 m時能夠完成滲鋅過程;通道開口直徑為125 mm,通道長度大于2.8 m時能夠完成滲鋅過程。兩者長度與直徑的最佳比值至少在22左右。

3 結論

1)粉末滲鋅設備兩端形成開放性出入口通道后,配方與以往密閉式滲鋅爐處理時相比發生了變化,組分中鋅含量、NH4Cl和CeO2含量均有不同程度的增加,石英砂含量大幅度減少,添加了微量表面活性劑與分散劑。

2)當保溫時間一定時,彈條表面滲鋅層厚度與滲鋅溫度呈線性增長;保溫溫度一定時,滲鋅層厚度與保溫時間呈拋物線關系增長;在滲鋅總時間不變的情況下,升溫速率越快(功率因數越大)滲鋅層厚度越厚。

3)通道式滲鋅設備爐膽內必須進行惰性氣體或保護性氣體的防護,以防止鋅粉失去活性,爐膽內氧氣體積分數控制在2.2%及以下時,可以構成開放式滲鋅的理想環境,大于該數值時,無法完成滲鋅過程。

4)通道式滲鋅設備出入口通道長度與直徑比大于等于22時,可以順利完成滲鋅,小于該數值時,則會因為鋅粉飛逸以及鋅粉氧化等原因造成滲鋅失敗。