數控回轉工作臺的夾緊定位機構探討

沈陽機床(集團)有限責任公司 徐吉存

首先通過對數控回轉工作臺的夾緊定位機構的設計與選型進行研究,其次對液壓、氣動、齒盤等幾種不同形式的數控轉臺夾緊定位機構的結構及其優缺點進行詳細的論述。最后建議在設計轉臺夾緊定位機構時應根據所設計回轉工作臺的應用場合選擇合適的夾緊定位機構。對于重切削的工況,應選用大夾緊扭矩的夾緊定位機構,而針對精密零部件的加工,要選用高剛性的夾緊定位機構。

數控回轉工作臺是加工中心實現五軸聯動的關鍵性功能部件,能夠為數控機床五軸聯動提供第四軸和第五軸回轉運動。數控回轉工作臺的夾緊定位是保證加工精度的關鍵技術,當數控回轉工作臺旋轉到指定位置必須夾緊定位才能保證工件加工時不會產生位置偏移,而單純靠驅動裝置很難實現此功能,因此需要夾緊定位裝置實現此功能。本文主要介紹數控回轉工作臺常見的夾緊定位裝置,并對其工作原理和設計方法予以闡述。

一、液壓式夾緊機構

液壓夾緊是目前數控旋轉工作臺的常用夾緊方式,比傳統剎車片具有更高的夾緊力和夾緊扭矩。

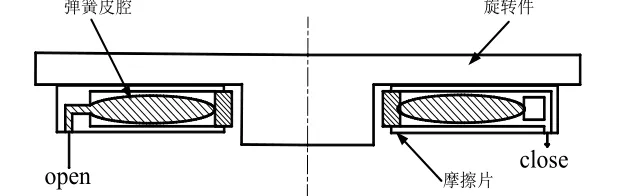

1.摩擦片式夾緊裝置

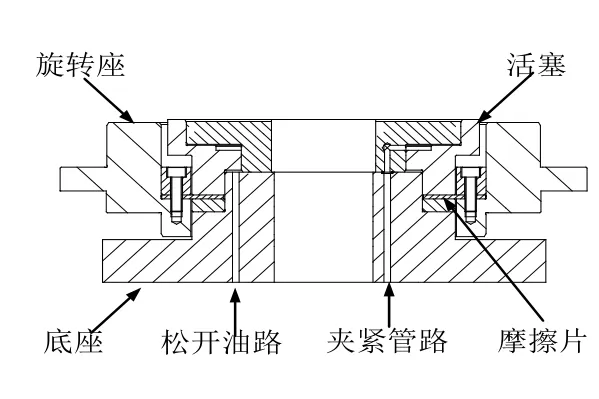

摩擦片夾緊結構如圖1所示,摩擦片固定在旋轉座上面隨旋轉座一起轉動,布置在摩擦片上方的活塞在液壓油的推動下壓緊摩擦片,實現夾緊動作。活塞行程一般為1mm,夾緊油壓一般為20bar~50bar。

圖1 摩擦片式夾緊裝置

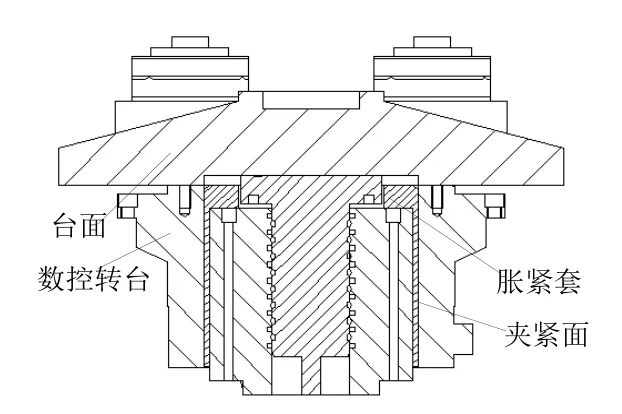

單摩擦片夾緊力矩與摩擦片的摩擦系數和尺寸,以及夾緊油壓P相關,如公式1所示。

式中:

T——夾緊力矩,單位為牛米;

u—— 摩擦片摩擦系數;

P——夾緊油壓,單位為巴;

R——摩擦片作用面外徑,單位為毫米;

r——摩擦片作用面內徑,單位為毫米。

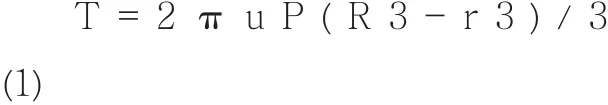

摩擦片由于受到空間結構限制其作用面積較小,因此其夾緊力和夾緊扭矩受到限制,只能應用于扭矩要求較小的回轉工作臺,為了解決此問題可采用多摩擦片式夾緊機構,如圖2所示為多摩擦片夾緊定位機構,旋轉座內環面安裝多片摩擦片,隨旋轉座一起轉動,旋轉座下方底座的上方安裝多片固定摩擦片,摩擦片上方組裝擠壓摩擦片的活塞裝置。底座外緣放置回彈裝置,起到分離摩擦片和固定片的作用。兩片安裝在轉動座底面的摩擦片,配合兩片安裝于底座的固定片,相互交叉排列,摩擦片與固定片按照薄板環片加工制作。

圖2 多摩擦片式夾緊機構

多片式剎車裝置相比普通剎車裝置增加多層摩擦面,剎車力提高2~3倍,且結構簡單、可靠,克服了單剎車片摩擦力不足、容易產生滑移的缺點,具有方便實用的特點。

2.環抱式夾緊機構設計

摩擦片式夾緊裝置是在旋轉件軸向施加夾緊力,而環抱式夾緊定位是在徑向施加夾緊力,通過產生摩擦扭矩來達到夾緊定位的目的。

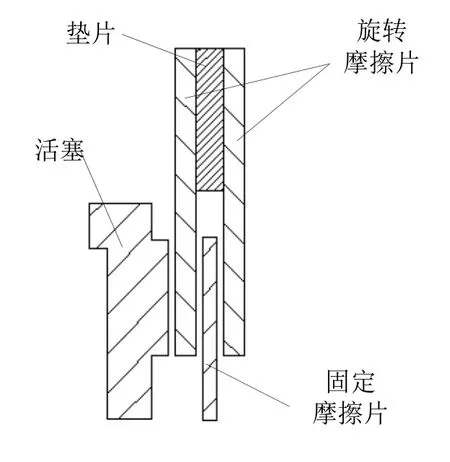

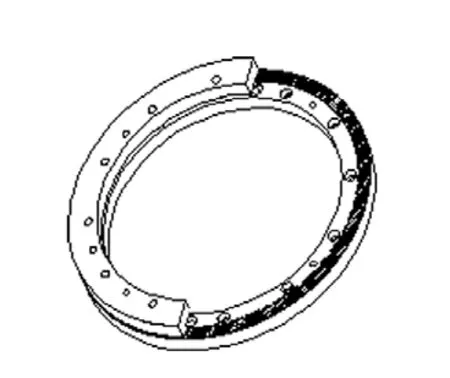

環抱式夾緊機構一般采用脹緊套為夾緊機構,如圖3所示。脹緊套是由特殊材料制成的彈性元件。當液壓油經過管路均勻充滿整個脹緊套時,脹緊套在液壓油的推動下夾緊旋轉座,實現轉盤的制動。環抱式夾緊面與數控回轉工作臺能大面積接觸,具有高剛性和耐重切削的特性,脹緊套厚度一般為5mm至10mm。

圖3 環抱式夾緊機構

環抱式夾緊力矩與脹緊套面積、壓力以及材料的摩擦系數相關,公式如下:

式中:

M——夾緊力矩,單位為牛米;

u—— 摩擦系數;

D—— 脹緊套夾緊面外徑,單位為毫米;

H—— 脹緊套夾緊面有效作用高度,單位為毫米;

P—— 夾緊油壓,單位為巴。

二、氣動抱閘夾緊定位

氣動夾緊是利用氣體壓力壓緊環形剎車片從而阻止回轉軸的轉動。圖4為HEMA公司生產的氣動鉗夾式夾緊機構。向OPEN口內充入壓縮空氣,彈性皮腔會鼓起,從而縮短摩擦片與旋轉件的距離,此時旋轉件為松開狀態。當旋轉件旋轉至指定位置后,彈簧皮腔內部的壓縮空氣被排放,彈簧皮腔得到放松并沿徑向伸展,壓緊摩擦片,抱緊旋轉件的旋轉軸,達到夾緊的目的。

圖4 氣動鉗夾式夾緊機構

氣動鉗夾式夾緊機構由于使用了氣動裝置能夠快速反應,比液壓裝置更加簡便,成本更低廉,清潔度高,更加安全。

三、端齒盤夾緊定位機構

端齒盤夾緊定位是通過動齒盤與靜齒盤的分離、旋轉和嚙合完成轉臺的分度與夾緊動作,如圖5所示。端齒盤只能用于固定角度的夾緊定位,最小分度單位與齒盤的齒數相關,一般情況下,齒數越多,定位精度越高,嚙合精度越高,定位精度越高。

圖5 端齒盤定位

端齒盤按齒形可分為直齒和弧形齒,按照齒槽深淺分為剛性齒盤和彈性齒盤。端齒盤定位精度高,通過凹凸齒的嚙合能實現自動定心,高剛性,承載能力強。

端齒盤的夾緊力是體現承載能力的重要標志,但不應過大,否則會引起齒盤變形而影響加工精度。

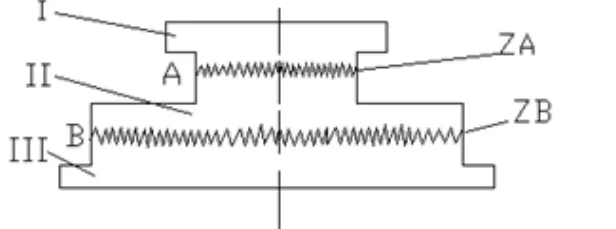

差動齒盤是齒盤定位的另外一種形式,它是把兩對齒數不相同的齒盤A和B疊放在一起,且使A的下齒盤和B的上齒盤連結在一起,組成I、II、III三層結構,如圖6所示。相對一對齒盤能夠旋轉的角度更小。

圖6 差動分度齒盤

四、結語

夾緊定位機構是數控回轉工作臺實現夾緊定位的核心部件。目前大多數數控回轉工作臺制造廠家常采用端齒盤、液壓和氣動等幾種夾緊定位機構來實現夾緊定位。設計者應根據所設計回轉工作臺的應用場合選擇合適的夾緊定位機構。對于重切削的工況,應選用大夾緊扭矩的夾緊定位機構,而針對精密零部件的加工,要選用高剛性的夾緊定位機構。隨著科技的不斷發展,數控回轉工作臺正朝向高精度、高效率、高可靠性的方向發展,作為數控回轉工作臺的關鍵部件,夾緊定位機構也正在不斷的改進與創新。 □