采煤機搖臂姿態定位技術分析與應用

徐建軍

(陜西陜煤黃陵礦業有限公司,陜西 黃陵 727307)

0 引言

綜采工作面自動化是一個集采煤機、液壓支架、運輸機、轉載機、破碎機、供液系統、供電系統、控制系統協同工作的復雜綜合體。采煤機是其中的核心設備之一。 綜采工作面實現自動化的關鍵技術就是研究適合中國煤層條件的采煤機自動控制系統。采煤機是一個復雜的系統工程,是機械、電氣、通訊、自動化控制等不同技術的交叉與融合。實現采煤機自動化,就目前自動化采煤機技術現狀來看,它包括諸多子系統:基本控制、通訊系統、遠程控制、自主定位、自適應調高、故障診斷系統等。采煤機自主定位包括姿態定位和位置定位,是采煤機自動化必須解決的基礎性問題。

1 采煤機姿態定位

采煤機姿態定位,是采煤機滾筒的高度、機身角度(傾角和仰俯角)信息的總和。在采煤機自動化控制中,需要建立姿態信息與位置信息的一一對應的映射關系,對采煤機在工作時的姿態信息進行實時的監測、分析、存儲等。準確測量采煤機姿態,才能更為精確的描繪出采煤機的軌跡,為采煤機自動控制奠定基礎。姿態定位的準確性、穩定性是決定采煤機進行精確、穩定的自動化控制的關鍵。

1.1 姿態定位方法

眾所周知,滾筒式采煤機的截割機構與牽引機構是通過鉸接形式連接,通過油缸伸縮,截割機構以鉸接中心為軸心轉動,分別采用傾角傳感器和軸編碼器,采集采煤工作面的傾角(俯角和仰角)、采煤機搖臂的傾角和搖臂角位移,通過建立的數學模型,分別計算出采煤機搖臂高度,通過數據處理,準確描繪出采煤機相對位置的截割姿態軌跡,為遠程控制和自動截割提供依據。

1.2 編碼器姿態定位

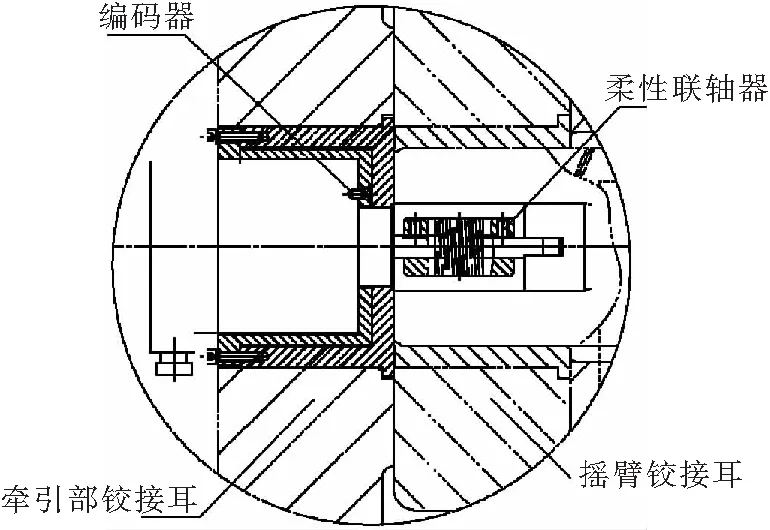

采煤機是一個集成度較高的綜采設備之一,空間狹小,各傳感器安裝難度大。通過在采煤機搖臂和牽引部鉸接耳之間安裝編碼器,通過合理的選擇安裝位置,優化設計安裝結構,使搖臂編碼器的安裝能夠在工況復雜的條件下,穩定可靠的運行。在這種情況下,合理的利用了狹小的空間,把編碼器安裝在搖臂與牽引部連接鉸軸處,使鉸軸與搖臂一起轉動,保證編碼器讀數與實際采煤一致。編碼器與鉸軸連接采用柔性聯軸器和扁平小軸,減少了加工難度,緩減了采煤過程中震動對編碼器的損壞。這種安裝方式雖然一定程度降低了安裝的方便性,但在很大程度上合理利用了采煤機有限的空間,同時對編碼器具有很好的保護作用,如圖1所示。

圖1 姿態定位編碼器連接安裝示意圖

2 編碼器姿態定位

黃陵礦業公司一號煤礦1001綜采工作面MG2×200/925-AWD采煤機姿態定位通過軸編碼器測量搖臂相對機身轉動角,通過計算可以得出采煤機搖臂采高。軸編碼器的分辨率為2π/4096,搖臂長度為2 350 mm,那么,采煤機采高姿態定位精度理論值為2 350×2π/4 096,約為3.6 mm,針對煤礦綜采設備的自動化控制來說,該控制精度完全可以滿足要求。在實際使用過程中,由于采煤機工作環境異常惡劣,工作過程中振動較大,特別是薄煤層采煤機機身較輕,遇見斷層巖石時振動十分強烈。在設備安裝初期,采煤機姿態定位精度較高,可以滿足使用要求,但在設備使用一段時間以后,尤其是在強振動的影響下,編碼器的固定會出現松動現象,使得采煤機姿態定位誤差較大,嚴重影響自動化控制。這時,就需要重新安裝和固定編碼器,重新校正姿態定位數據,給設備自動化控制帶來不必要的麻煩,影響礦井自動化工作面的連續推進和正常生產。

3 姿態定位技術改進

3.1 位移傳感器姿態定位

針對編碼器的使用情況,為了避免編碼器在實際使用過程中的不足,經充分調研國內外相關技術,采煤機姿態測量傳感器采用調高油缸內部安裝位移傳感器,通過監測調高油缸的伸長量,計算后得到采煤機采高,其原理如圖2所示。

圖2 油缸結構及原理

位移傳感器的磁環與波導管均安裝在采煤機調高油缸內部,波導管安裝于油缸本體,位置相對固定,磁環安裝于油缸活塞桿,隨著油缸的活塞桿移動,波導管與磁環會產生一個縱向的磁場,傳感器將磁信號轉換成為電信號(脈沖信號),傳感器通過高速計時器對脈沖信號進行測定,可快速、精確地計算出磁環的準確位置。

采煤機調高示意圖如圖3所示。在采煤機調高機構中,搖臂與牽引部鉸接中心到搖臂與油缸鉸接中心距離A固定不變,搖臂與牽引部鉸接中心到油缸與牽引部鉸接中心距離B固定不變,只有搖臂與油缸鉸接中心到油缸與牽引部鉸接中心距離C隨著油缸伸縮而變化,則有α=arccos(A2+B2-C2)/2AB。以MG2×200/925-AWD采煤機為例,油缸活塞長度約為285 mm,油缸位移傳感器精度為0.1 mm,搖臂最大采高為2 560 mm,最大臥底為290 mm,采煤機調高精度為:(2 560+290)/2 850=1 mm。同時,在傳感器與處理器之間,采用信號隔離,提高抗干擾能力,保證數據的穩定性和可靠性。

圖3 采煤機調高示意圖

3.2 改進效果

改進優勢:①采用位移傳感器實際測量油缸的伸長量計算采煤機搖臂采高,與之前采用編碼器測量測量采煤機搖臂采高相比,精度由原來的3.6 mm提高到1 mm,誤差放大倍數變小,提高了采煤機姿態定位的精度;②采用油缸內置位移傳感器,有效解決傳感器的保護問題,提高防護性能,同時位移傳感器位于調高油缸內部,與油缸融為一體,抗震動能力大幅提高,更能夠適應綜采工作面的復雜環境;③油缸位移傳感器采用4~20 mA電流信號,在信號前端添加信號隔離,有效地防止綜采工作面復雜電磁環境的影響,提高了可靠性;④采用油缸位移傳感器,不需要考慮定期重標或擔心斷電后歸零問題。這種非接觸式的測量避免了機械磨損的問題,保證了最佳的重復性和穩定性,同時,可以有效避免機械振動帶來的安裝問題。

使用效果:黃陵礦業公司一號煤礦1002、1003綜采工作面MG2×200/925-AWD采煤機采用改進后,通過油缸位移傳感測量采煤機搖臂姿態,采煤機搖臂姿態定位精度提高,穩定性和可靠性大幅提高,降低了由于機械振動導致安裝松動的影響,避免了搬家倒面和正常機械維護重復拆裝需要數據校正的麻煩。通過1002、1003工作面使用,在使用過程中僅僅出現過線纜斷裂現象,搖臂姿態定位的油缸位移傳感器和姿態定位系統運行穩定,為綜采自動化工作面的順利運行提供可靠地數據基礎。

4 結語

采用非接觸式油缸位移傳感器進行采煤機搖臂姿態定位,精度優于采用編碼器進行采煤機搖臂姿態定位,解決了傳感器防護問題,不需要考慮定期重標或擔心斷電后歸零問題,適應工作面復雜的電磁環境,保證了自動化工作面數據的穩定可靠,可以在其它采煤機推廣應用,具有很強的移植性和的市場推廣前景。