燒結生石灰粉活性度的檢測

尹顯武,安志勇(天津天鐵冶金集團技術中心,河北涉縣056404)

0 引言

燒結是高爐煉鐵過程中重要的生產工藝流程。生石灰是燒結過程中一種重要的輔助原料,不僅可以保證燒結順利地進行,同時能保證燒結礦質量。生石灰在燒結過程中有3個主要作用:一是作為黏結劑,可用于提高混合料的成球性,改善混合料的原始透氣性;二是石灰中CaO經充分與水消化放熱后提高混合料的原始溫度,提供燒結所需要的熱量;三是CaO能調控燒結礦堿度,高爐中鐵礦粉與生石灰的反應生成液相鐵酸鈣,形成的液相流動性直接關系到黏結相的質量,從而決定燒結礦的產量和質量。

活性度可以用來衡量生石灰中有效CaO水化的程度。由此可見,評價燒結用的生石灰是粉狀的,粒度基本上小于3 mm,冶金行業標準YB/T105-2005《冶金石灰物理檢測方法》[1]中活性度的檢測方法只針對粒度較大的冶金石灰,生石灰活性度檢測未見報道。本文就生石灰粉活性度檢測進行了一系列的條件試驗,提出了生石灰粉活性度的檢測方法,為生石灰粉的質量評價提供了參考。

1 實驗部分

1.1 儀器和試劑

JJ-1型全自動攪拌儀;

HCl標準滴定溶液:4 mol/L;

燒杯,3 000 mL;

基準無水碳酸鈉;

酚酞指示劑,1 g/L。

1.2 實驗步驟

稱取試樣50 g于干燥燒杯中,量取稍高于(40±10)℃的蒸餾水2 L,倒入3 L的大燒杯中,開動攪拌儀,把攪拌桿轉速調至250~300 r/min,用溫度計測量水溫,待水溫達到(40±10)℃時,加1%酚酞指示劑8~10滴,將試樣一次倒入水中消化并開始計錄時間,當消化液開始呈紅色時,用4 mol/L的鹽酸標液滴定,直到紅色消失,如果又出現紅色,繼續滴入鹽酸,直到混合液中紅色再消失,記錄第10 min時鹽酸的毫升數V。

2 結果與討論

2.1 全粒度對比試驗

按照冶金行業標準YB/T105-2005《冶金石灰物理檢測方法》中規定的活性度檢測方法,要求試樣粒度為1~5 mm。燒結用的生石灰粉是粉狀的,粒度基本上小于3 mm,按照國家標準對1~5 mm粒度的樣品進行活性度檢測,同時選取全粒度試樣進行對比試驗,見表1。

表1 不同粒度活性度檢測結果

從表1可以看出,盡管生石灰粉可以得到部分1~5 mm的樣品,但其活性度檢測值異常偏低,由此可見,這部分粒度的樣品大都為生燒石灰石,不具有代表性。因此,國家標準推薦的粒度不適用于生石灰粉活性度的檢測,而使用全粒度測定的生石灰粉的活性度結果基本能反映出試樣的實際情況。

2.2 試樣稱樣量和攪拌儀轉速

活性度方法原理[2]:50 g試樣溶于2 L的(40±10)℃的蒸餾水中,在不斷攪拌下,用4.00 mol/L鹽酸標準溶液滴定,10 min內所消耗該鹽酸標準溶液的體積。

基于上述反應方程式,CaO的水化程度將直接影響測定的最終結果。因此,試樣加入水后通過攪拌儀可以將試樣攪拌起來,以使試樣完全水化。本文參照冶金行業標準YB/T105-2005《冶金石灰物理檢測方法》推薦的轉速250~300 r/min進行驗證試驗,然而實驗過程中發現在該轉速攪拌下,試樣均沉于燒杯底部,說明轉速不夠,沒有將試樣全部攪拌均勻,造成水化不完全,導致結果偏低。在此基礎上,分別選取不同轉速,即 300、500、800、900、1 000 r/min分別進行活性度測試實驗,結果見圖1。

從圖1中可以看出,同一個試樣活性度的測試結果,隨著攪拌速度的增加而增加。從實驗過程中可以看出,在800 r/min轉速下,試樣基本不會沉積到燒杯底部,均能被全部攪拌起來,同時也可以看出,當攪拌轉速在800 r/min以后,攪拌速度對活性度檢測結果影響較小。因此,生石灰粉活性度測定攪拌轉速控制在800 r/min比較合適。

圖1 攪拌速度對活性度的影響

2.3 試樣稱樣量和測試水溫

除了粒度與攪拌速度,本方法與YB/T105-2005《冶金石灰物理檢測方法》的對比見表2。

表2 不同測定結果的影響

理論上,隨著樣品量多,活性度會逐漸增高,但如果樣品加入量太多,會導致攪拌難以全部被攪拌混勻,從而影響生石灰粉的水化反應。經多次反復實驗測試,最終采用25.0~50.0 g稱樣量,從中隨機選取4個生石灰粉試樣,進行比對實驗,結果見表3。

表3 不同稱樣量對結果的影響

從表3中可以看出,稱樣量是呈2倍關系,但測試結果活性度均按平行試驗進行,得出結果不是呈2倍關系,在1.63~1.93之間。由于活性度檢測結果是一個相對量,在整個實驗測試過程中保持條件一致,其檢測結果可以作為生產日用生石灰的質量評價。本方法選擇的條件為:稱樣量25.0 g;蒸餾水1 000 mL;水溫(30±2)℃,指示劑為酚酞指示劑。

2.4 活性度與CaO的關聯

冶金石灰的活性度是石灰的水化反應速度,石灰中主要是CaO構成,本次就針對活性度與CaO的關聯進行測試[3],選取14對進行活性度與CaO含量進行檢測,結果統計見圖2。

圖2 活性度與CaO的關聯

從圖2中可以看出,R=0.947,根據方程可知,生石灰粉活性度檢測結果與CaO含量具有正相關聯,從而也間接證明了本方法測定生石灰粉的活性度的相對準確性。

2.5 方法重復性驗證試驗

為驗證該方法的重復性,隨機選取了14組生石灰粉樣品,對活性度檢驗進行平行試驗,結果見表4。

表4 方法的重復性結果

從表4可以看出,生石灰粉平行性試驗活性度檢測結果偏差均在YB/T105-2005《冶金石灰物理檢測方法》規定的允許差范圍之內(4%)。

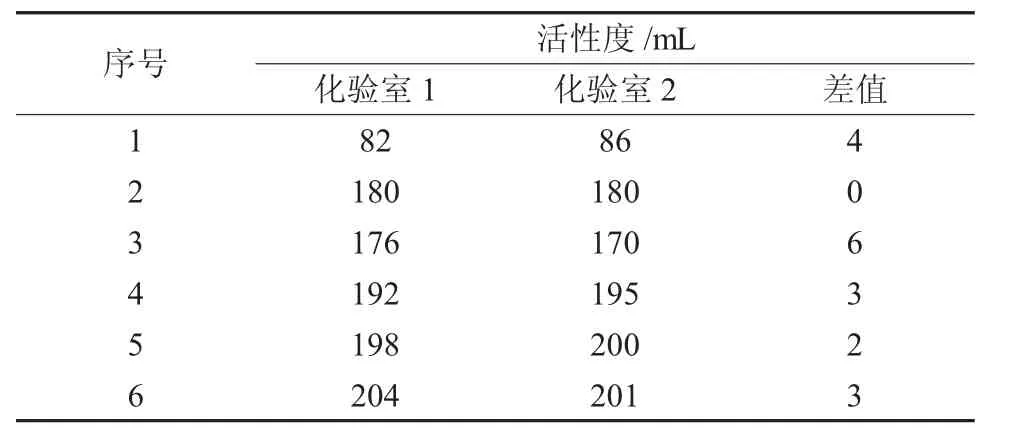

2.6 方法比對試驗

按照本方法的試驗條件,隨機選取6組生石灰粉樣品和鄰廠實驗室進行比對試驗,測試結果見表5。

表5 比對性試驗結果

YB/T105-2005《冶金石灰物理檢測方法》中未說明方法標準的再現性要求,按實驗室的數據處理要求,不同實驗室,在方法條件一致的情況下,不能超過同一實驗室重復性的2倍偏差,本方法選擇1.5倍作為評價該方法的再現性結果質量評價[4],符合分析結果要求。

3 結論

本實驗方法是在YB/T105-2005《冶金石灰物理檢測方法》的基礎上建立的用全粒度樣品進行生石灰粉的活性度測定,在國家標準規定范圍內對該方法進行條件優化、比對、重復性和再現性實驗,解決了我廠燒結使用生石灰粉活性度的質量評價及數據支持難題。經和鄰近實驗室進行對比試驗,該方法操作簡易可行,可以推廣普及用于生石灰粉活性度的檢測工作。