50kg真空感應爐煉鋼自動化改進

王海明,高宇,孫少海,張燦,王卓

(河鋼集團鋼研總院,河北 石家莊 050000)

我單位的50kg真空感應爐在生產實驗過程中,很多生產參數是操作人員通過上位機(HMI)設定完成的,而且操作人員要實時監控現場生產情況。由于冶煉鋼種繁多、冶煉重量不同,操作人員每次在冶煉前配料都需要重復計算很多物料的用量,增加出錯概率,在冶煉過程中實時關注的參數也很多,如鋼液溫度、電源功率給定,合金化前爐內氬氣含量,后期澆鋼速度等等。因此簡化這些繁瑣且容易的工作變得尤為重要。

1 50kg真空感應爐冶煉自動化改進的主要內容

為提高工作效率減少操作人員工作量,主要考慮將冶煉過程自動化、智能化,具體實現內容包括物料自動計算,冶煉過程中功率自動給定,自動充氬和自動澆鋼等功能。根據以上要求開發編寫“感應爐冶煉工藝模擬與專家控制系統”軟件(以下簡稱專家控制系統),實現鋼液成分控制、溫度模擬與自動控制、鋼種物化性質查詢、消耗與成本計算、數據管理與報表等功能。

2 “專家控制系統”應用的方案和現場存在的問題

“專家控制系統”是一套用Delphi7語言編寫的程序,現場設備動作是由PLC控制完成,以往是操作人員通過WinCC從PLC讀取設備狀態數據并對PLC下達指令,現改成由“專家控制系統” 通過WinCC從PLC讀取設備狀態數據并對PLC下達指令。“專家控制系統”和WinCC通過EXCELL交換數據。主要讀取的數據有電源功率、內循環水溫度、爐體真空度等參數,給定WinCC的參數有功率設定、傾動速度、充氬、報警等指令。

“專家控制系統”主要進行流程作業,內部包含已實驗過的若干鋼種的配方,冶煉前期操作人員選擇好鋼種和合金配方后系統計算得出本爐冶煉各種物料所用的重量,操作人員稱料完成后將主要金屬料加到坩堝中,設備開始抽真空,真空度到10Pa以下操作人員啟動“專家控制系統”進行冶煉。冶煉過程中“專家控制系統”通過WinCC給PLC下達功率設定指令,并通過計算得到爐內鋼棒(或鋼液)的實時溫度,等鋼料全部熔化為鋼液并達到合金化溫度后,“專家控制系統”開始控制中頻電源由加熱功率降至保溫功率,關閉真空閥,停真空泵,同時打開氣動開關閥給爐內充入氬氣,當爐內真空度達到一定范圍內(10k~40kPa)關閉氣動開關閥停止充氬。

此時操作人員通過輔料倉給坩堝中加入合金料,等鋼液完全合金化以后再次啟動 “專家控制系統”,專家控制系統會將鋼液加熱到出鋼溫度并提示操作人員準備出鋼,當操作人員在上位機(HMI)上確認出鋼后,“專家控制系統”通過控制液壓換向調節閥開度間接控制坩堝傾動速度,使鋼液平穩倒入鋼釘模中完成自動澆鋼任務。

3 設備的改進與實現

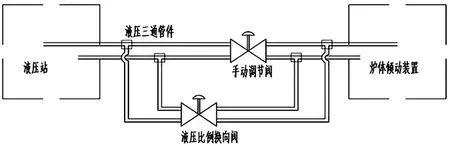

要實現自動充氬和自動澆鋼功能必須從液壓系統和氣動系統兩方面對設備做改動。原有設備澆鋼為手動調節模式,所以需要液壓系統方面需要重新設計管路,增加一個電動控制的液壓比例換向閥與原來的手動調節閥并聯(如圖1),這樣在原有手動調節功能不破壞的情況下增加電動調節功能。液壓比例換向閥選用華德HD-4WREE6E16-2X/G24K31/F1V(A1),該閥流量5L/min,壓力31.5MPa,24V直流供電,給定信號和反饋信號均為-10~10V。

圖1 液壓系統圖

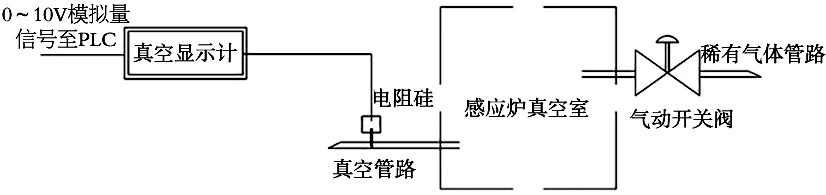

圖2 氣動系統圖

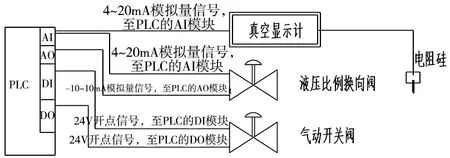

圖3 控制硬件接線圖

氣動調節系統考慮閉環控制。設備原有電阻硅真空計ZJ-52T測量范圍在0.1Pa至100kPa之間,但是當真空度大于10kPa后精度變得很差,基本無準確度可言。合金化充氬后爐內真空度一般會上升到10k~40kPa,超出原有真空計測量能力范圍,特在靠近爐體的真空管路上加裝一個ZF-2Y/KF16型電阻硅真空檢測頭,該真空電阻硅測量范圍在100Pa~100kPa之間,同時配用成都瑞寶科技生產的ZDY-Ⅱv01型真空顯示儀表(如圖2),該儀表傳4~20mA信號給PLC。爐體充氣管路上增加氣動開關閥,24VDC電信號控制閥開閥關。

控制系統部分,硬件方面做好設備接線,選好信號類型和地址(如圖3)。軟件方面主要在WinCC已有畫面上做功能按鈕和數據設定/顯示窗口,Step7上重新做控制邏輯,滿足“專家控制系統”的控制要求。

4 改造結果與分析

綜合改造后,軟件控制實現整套成分控制工藝方案自動提出功能,實現對冶煉過程中爐內溫度的數值模擬功能,實現設備的智能化自動控制功能。硬件改動方面,真空度測量由成都睿寶科技的ZDY-Ⅱv01型真空儀表配ZF-2Y/KF16型真空電阻硅測量精度誤差小于100Pa,滿足現場使用要求。液壓控制使用的是華德HD-4WREE6E16-2X/G24K31/F1V(A1)型比例換向閥,所以控制精度一般,通過Step7編程做了一定修正,能夠滿足現場使用要求。

具體辦法是加寬FC106模塊的輸入端數值范圍去除無效數值,計算并模擬坩堝滿鋼液澆鋼時坩堝傾動的速度,最終選定了一個合適的速度控制坩堝傾動,有效避免澆鋼過程鋼液飛濺。

從整個冶煉過程來看,極大的優化了工藝操作流程,不僅提高了生產效率,同時有效降低操作失誤率,使整個煉鋼過程更輕松,操作體驗更好。