綜放工作面礦壓顯現(xiàn)研究及切頂卸壓技術(shù)應(yīng)用

張 鑫

(山西西山晉興能源有限責(zé)任公司,山西 呂梁 033602)

近年來,隨著采掘機電設(shè)備不斷更新、開采工藝水平不斷提高以及國家能源重心向西北部的轉(zhuǎn)移、去除落后產(chǎn)能的不斷深入,厚及特厚煤層成為了今后開采的主要煤層。而綜采放頂煤作為厚及特厚煤層的主要開采方法,比傳統(tǒng)采煤方法具有優(yōu)勢,但其造成的采空區(qū)側(cè)煤柱地應(yīng)力高、資源采出率低、巷道維護成本高、礦井采掘銜接緊張等問題卻日趨嚴重。切頂卸壓技術(shù)可有效解決上述問題,但是現(xiàn)有的采空區(qū)主要采用全部垮落法,其圍巖應(yīng)力集中明顯的問題仍未改善,對相鄰工作面的掘進和回采都帶來了影響。

目前,切頂卸壓技術(shù)在薄煤層、中厚煤層取得了成功的應(yīng)用,尤其在沿空成巷無煤柱開采技術(shù)中具有較好的技術(shù)優(yōu)勢,能產(chǎn)生較高的經(jīng)濟效益,但在綜采放頂煤工作面的應(yīng)用卻很少[1-4]. 本文通過對斜溝煤礦23107工作面兩巷切頂卸壓技術(shù)的具體工程應(yīng)用,研究礦壓的變化情況,形成了特厚煤層切頂卸壓安全開采技術(shù)。

1 工作面概況

斜溝煤礦23107工作面位于21采區(qū)北翼,西部為正在掘進的23105工作面,東部為實煤區(qū),上部為18105工作面采空區(qū)。可采走向長度為3 400.5 m,傾向長度為247.8 m,煤層平均厚度為14.35 m,傾角8.8°左右,煤層普氏系數(shù)大于2,屬較硬煤層。煤層埋藏深度為192~330 m,與8#煤層層間距約為53 m. 23107工作面采用綜合機械化低位放頂煤開采方法回采,頂板運移空間大,礦壓顯現(xiàn)強烈,現(xiàn)場根據(jù)同采區(qū)工作面頂板管理經(jīng)驗控制工作面和兩巷的頂板,缺乏系統(tǒng)科學(xué)的依據(jù),造成頂板管理困難,支護材料消耗量大,煤柱留設(shè)多,丟煤現(xiàn)象嚴重。合理有效的應(yīng)用切頂卸壓技術(shù)管理頂板,成為特厚煤層高效、安全生產(chǎn)必須攻克的關(guān)鍵技術(shù)難題。

2 工作面及兩巷礦壓分析

2.1 工作面礦壓分析

煤層在回采過程中會導(dǎo)致應(yīng)力重新分布,依次形成減壓區(qū)、增壓區(qū)、穩(wěn)壓區(qū)。由于23107工作面采高較大,在煤壁前方形成的峰值應(yīng)力較大。與此同時,上覆8#煤層采空區(qū)形成的應(yīng)力平衡區(qū)也會受到采動影響,發(fā)生應(yīng)力重新分布,使得23107工作面在回采過程中受疊加應(yīng)力的作用,礦壓顯現(xiàn)強烈,見圖1.

圖1 工作面應(yīng)力分布圖

頂煤的存在對基本頂運動效應(yīng)產(chǎn)生一定的弱化,使得綜采放頂煤工作面控頂對象變?yōu)轫斆汉椭苯禹敚鶕?jù)直接頂厚度計算公式(1)[5],可得出直接頂厚度為31.1 m,即直接頂?shù)捻敳课挥?1#煤上方的泥巖中。

(1)

式中:

H—直接頂厚度,m;

h—煤層采高,m,取3.6;

T—頂煤厚度,m,取10.75;

η—頂煤的放出率,取0.8;

KA—頂煤垮落后的碎脹系數(shù),取1.3.

由于頂煤從開始垮落到放完是一個動態(tài)變化的過程,直接頂?shù)暮穸仍诖诉^程中也是動態(tài)變化的。隨著直接頂不斷地斷裂、回轉(zhuǎn)失穩(wěn)、垮落,給工作面液壓支架支護帶來很大的沖擊,嚴重的還會發(fā)生壓死架甚至冒頂。而13#煤與8#煤之間的巖層以泥巖、砂巖為主,強度較低,不存在整體穩(wěn)定性好、自承載能力強的關(guān)鍵層。因此,在直接頂垮落壓實過程中仍會給其上覆的巖層留下較大的運移空間,甚至?xí)?dǎo)通上覆8#煤層已采工作面采空區(qū),對工作面支架及煤壁產(chǎn)生強烈的動載礦壓。

2.2 兩巷礦壓分析

23107工作面材料巷沿煤層底板掘進,上覆約10 m的頂煤,再往上依次為5.36 m的泥巖,4.49 m的中細粒砂巖;23107工作面皮帶巷沿煤層頂板掘進,上覆5.36 m的泥巖,4.49 m的中細粒砂巖。

隨著工作面不斷回采,作用在兩巷圍巖上的應(yīng)力會重新分布,形成側(cè)向支承應(yīng)力,在巷道及煤柱上方形成應(yīng)力峰值區(qū),應(yīng)力峰值可達原巖垂直應(yīng)力的2~3倍,造成本工作面巷道礦壓顯現(xiàn)強烈。 其影響范圍為15~30 m,而工作面保護煤柱設(shè)計為20 m,嚴重影響相鄰工作面的掘進及回采。考慮到頂板支護安全及減少煤炭資源浪費,采用深孔切頂卸壓爆破技術(shù)對兩巷進行定向聚能爆破釋放頂板壓力,改善圍巖應(yīng)力環(huán)境,減小巷道周圍塑性破壞區(qū)的范圍。

3 工作面及兩巷頂板控制

3.1 工作面頂板控制

針對綜采放頂煤工作面特殊的頂板控制結(jié)構(gòu),結(jié)合以往綜采放頂煤工作面生產(chǎn)實踐經(jīng)驗,采用減小循環(huán)進度、增加循環(huán)次數(shù)、加快推進速度的采煤工藝,并在放頂煤過程中,除靠近材料巷的3臺液壓支架不放煤,其余支架采用多輪均勻放頂煤的放煤工藝。通過對采煤工藝和放煤工藝的優(yōu)化合理控制工作面頂板。

3.2 兩巷頂板控制

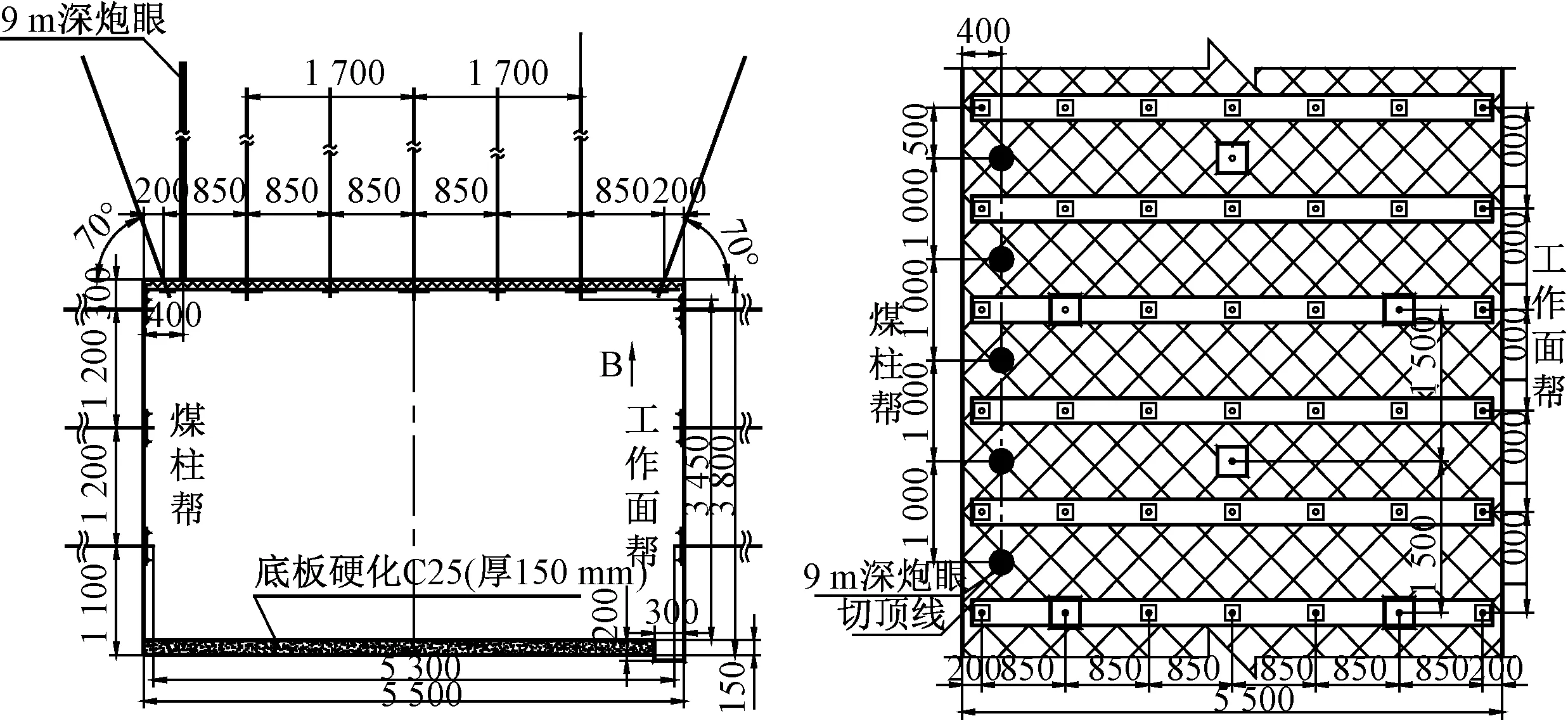

為避免對相鄰工作面掘進及回采的影響,采用深孔爆破切頂卸壓的方法直接在兩巷煤柱幫側(cè)切斷頂板,使其在自身重力和上覆巖層壓力的共同作用下沿預(yù)裂縫滑落至巷道底板[6-7]. 切頂卸壓采用礦用三級乳化炸藥、聚能PVC管、水炮泥等材料進行爆破。爆破前先在兩巷煤柱幫側(cè)頂板各打設(shè)一排間距為1 000 mm的切頂炮孔,材料巷炮孔打設(shè)深度為19 m,皮帶巷炮孔打設(shè)深度為9 m,然后將炸藥通過聚能PVC管送入孔底,依次加入黃土、水炮泥、黃土封堵炮眼,最后利用雷管一次起爆預(yù)裂頂板,形成一條切縫,配合頂板壓力完成對兩巷及煤柱上覆巖體的切頂卸壓,將應(yīng)力定向轉(zhuǎn)移至圍巖深處。23107兩巷炮眼施工見圖2,圖3.

圖2 23107材料巷炮眼施工斷面圖及A向圖

圖3 23107皮帶巷炮眼施工斷面圖及B向圖

4 效果分析

23107工作面現(xiàn)場液壓支架壓力監(jiān)測曲線圖見圖4.由圖4可以看到,切頂卸壓前工作面液壓支架的工作阻力達到37.3 MPa,皮帶巷端頭支架的工作阻力達到25.8 MPa,材料巷端頭支架的工作阻力達到25 MPa;在對頂板切頂卸壓后一周工作面液壓支架的工作阻力減至27.95 MPa,皮帶巷端頭支架的工作阻力減至13 MPa,材料巷端頭支架的工作阻力減至11.4 MPa. 可見切頂卸壓效果較顯著,可滿足該工作面回采及相鄰工作面掘進的需要。

圖4 壓力現(xiàn)場監(jiān)測曲線圖

5 結(jié) 論

1) 通過對23107工作面及兩巷頂板礦壓進行分析,得出礦壓顯現(xiàn)的規(guī)律,并采取兩刀一放、兩輪放煤等優(yōu)化工藝及切頂卸壓的技術(shù),改善了頂板應(yīng)力環(huán)境,減少了對相鄰工作面掘進和回采的影響。

2) 根據(jù)壓力現(xiàn)場監(jiān)測得到的數(shù)據(jù),可以看到切頂卸壓之后工作面支架的工作阻力得到了明顯的減小,兩巷頂板卸壓效果明顯。