西曲礦南二盤區瓦斯綜合治理技術研究

劉德亮

(西山煤電(集團)有限責任公司 西曲礦,山西 古交 030200)

近年來,隨著煤礦開采技術的發展,回采工作面采高大、走向長,因而其采空區的面積大,常造成回采工作面和局部(尤其是上隅角)瓦斯超限[1],這就給瓦斯治理提出了更高的要求。本文將針對西曲礦南二盤區19202工作面的地質條件,提出風排與抽放相結合的綜合治理技術,以期解決其瓦斯高、治理難的問題。

1 19202工作面地質條件

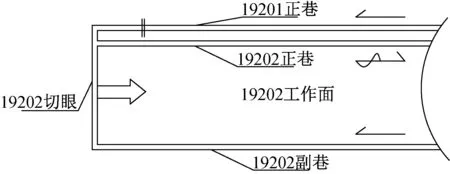

19202工作面副巷總長度為1 200 m,巷道形狀為矩形,寬為4.2 m,凈高為2.8 m,凈斷面積為11.76 m2,支護形式為錨棚支護巷道。正巷總長度為1 270 m,工作面走向長約為1 200 m,傾向長為220 m. 工作面通風方式為“U”型通風,副巷進風,正巷回風。19202工作面巷道布置平面圖見圖1,19201正巷臨時作為19202的瓦斯治理巷。

9#煤層厚度穩定,煤厚1.85~2.35 m,平均2.20 m,煤層整體傾向西南,傾角3°~6°,一般為5°. 9#煤層結構簡單,中下部普遍含有一層泥巖夾石,夾石厚度變化不大;上部普遍含有一層泥巖偽頂,直接頂為2.30 m的砂質泥巖,直接底為3.76 m的細粒砂巖。

根據西曲礦煤層瓦斯基本參數測定報告,南二9#煤層瓦斯壓力為0.3~0.53 MPa,煤層瓦斯含量為9.86~11.58 m3/t,煤中殘存瓦斯含量為2.65 m3/t,煤的孔隙率為3.77%~3.80%,煤層透氣性系數為0.109~0.112 m2/(MPa2·d),鉆孔自然瓦斯流量衰減系數為0.060 5~0.069 7 d-1. 根據已采的上覆煤層18201、18202、18203工作面和19202副巷掘進時的瓦斯涌出量情況,19202工作面在回采時的絕對瓦斯涌出量將達到8.14 m3/min,按日產量2 500 t計算,該工作面相對瓦斯涌出量為4.92 m3/t.

2 瓦斯抽放技術

根據《煤礦安全規程》規定,綜采工作面絕對瓦斯涌出量達到5 m3/min,必須進行瓦斯抽放。因此,在回采19202工作面前,須對本煤層瓦斯進行預抽。

圖1 19202工作面巷道布置平面圖

2.1 本煤層瓦斯抽放技術

本煤層瓦斯抽放孔布置情況如下:

1) 鉆孔角度。根據工作面煤層傾角3°~6°,平均5°,鉆孔傾角根據巷道底板等高線計算確定。

2) 鉆孔長度。工作面傾向長220 m,為了提高抽放率從多打孔,加深鉆孔方面考慮[2],在工作面副巷距切眼20 m處沿傾向方向施工順層鉆孔,鉆孔間距為3 m,孔深為50 m、200 m,孔徑為113 mm.

3) 鉆孔數量。工作面副巷長1 200 m,在距切眼口20 m處開始施工鉆孔,設計施工鉆孔376個。

抽放效果分析:抽放本煤層瓦斯期間,純瓦斯量為3.3~3.7 m3/min,平均為3.5 m3/min,瓦斯濃度平均為3.6%.

2.2 采空區瓦斯抽放技術

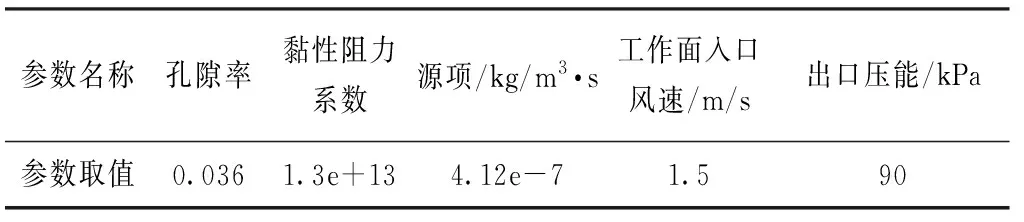

隨著19202工作面的回采,頂板經過初次來壓、周期來壓,采空區內瓦斯發生運移,掌握采空區內瓦斯的濃度分布情況,以達到高效抽放采空區瓦斯的目的。采用計算流體力學模擬軟件FLUENT,模擬采空區距工作面不同距離下瓦斯的分布情況。邊界條件的確定,主要考慮進風口風速與出口壓能,19202工作面正巷與副巷的邊界設置為VELOCITY-INLET,出風邊界設置為自由出流OUTFLOW,邊界條件數據取自于現場實測,工作面入口風速為1.5 m/s,出口壓能90 kPa. 采空區看作多孔介質[3-5],部分參數賦值見表1.

表1 部分參數賦值表

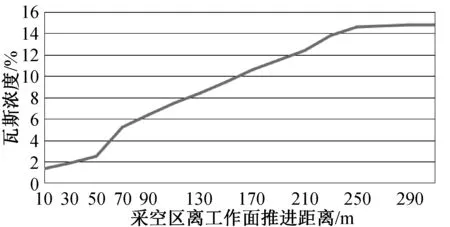

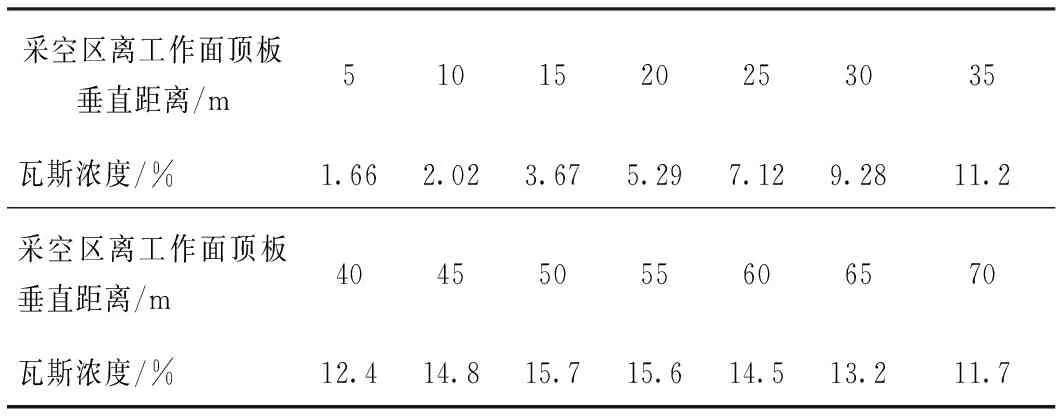

計算收斂后,為了便于分析,將采空區沿工作面推進方向不同距離時瓦斯濃度分布情況制表并繪圖,見表2,圖2.由圖2可知,離工作面越遠,采空區瓦斯濃度越大。在0~50 m內,瓦斯濃度較低,在5%以下。在50~250 m內,瓦斯濃度增加較大,說明此區域為瓦斯富集區。在>250 m,瓦斯濃度趨于穩定。此數據對采空區內瓦斯的高效抽放具有重要的參考價值。

表2 沿工作面推進方向采空區內瓦斯濃度表

圖2 瓦斯濃度分布圖

采空區內瓦斯抽放方案及效果分析:鉆孔從19202正巷煤柱幫向采空區施工,鉆孔間距每隔10 m一個,當工作面推進50 m左右時,開始抽放,此時抽放的效果最佳。通過現場泵站數據的監測分析,抽放瓦斯濃度在5.3%~11.7%,平均濃度為8.6%.

2.3 裂隙帶瓦斯抽放技術

19202工作面在推進過程中,經過初期來壓、周期來壓,上覆巖層垮落,形成“三帶”結構,裂隙帶內由于裂隙發育,瓦斯極易在此區域運移并聚集。因此,通過確定裂隙帶高度與鉆孔角度及深度,可以高效抽放裂隙帶內的瓦斯。根據經驗公式可以得出,自頂板向上約52.6 m為裂隙帶。

為了驗證裂隙帶內瓦斯濃度高,通過數值模擬得出采空區沿工作面頂板垂直方向瓦斯濃度分布情況,見表3. 由表3可以得出,在5~15 m內,瓦斯濃度較低,在5%以下;在20~55 m內,瓦斯濃度快速增高;50~55 m之后,瓦斯濃度達到最大值,且趨于穩定,此區域受采動與裂隙發育的影響,瓦斯運移并積聚,因此,濃度較高;在55~70 m內,瓦斯濃度又逐漸降低,此區域由于屬于彎曲下沉帶,裂隙不發育,因此瓦斯濃度低。

裂隙帶瓦斯抽放方案及效果分析:綜上分析,再結合現場施工條件與經驗,確定其鉆孔角度為45°,鉆孔深為71.7 m. 鉆孔從19202正巷煤柱幫向采空區頂板沿45°施工,每隔10 m一個。抽放期間,通過監測并分析現場數據可知,抽放瓦斯濃度在6.8%~13.2%,平均濃度為9.8%.

表3 沿工作面頂板垂直方向采空區內瓦斯濃度表

3 風排瓦斯技術

工作面回采期間,由于采空區漏風、工作面風量不足等原因會造成上隅角瓦斯超限報警。因此,需要采取相應的措施,確保瓦斯濃度降在允許范圍內。采用風排的方法稀釋上隅角瓦斯濃度,具體技術方案如下:

1) 利用風障導風稀釋上隅角瓦斯。該方法是最早使用的一種簡便方法,用一塊大小適當的風筒布在上隅角上風側(排尾架間)遮擋采面風流,使其改變流動方向,將風引至上隅角,吹散稀釋上隅角積聚的瓦斯。

2) 增大回采工作面風量。工作面風流對上隅角渦流區積聚瓦斯的驅散,主要靠工作面風流與上隅角瓦斯積聚區間的空氣的對流和主風流的擴散作用。根據工作面涌出量,在風速不超、防塵效果好的情況下,增大工作面配風量。

3) 在上、下隅角打封堵墻封堵采空區瓦斯。下隅角端頭封堵是防止19202副巷進風一部分風流吹入采空區,吹入采空區的風流大到一定程度會將上隅角的瓦斯吹出,導致上隅角瓦斯超限;另一方面采空區通風可能導致煤層自燃,采空區通風會減少采煤工作面供風量。上隅角封堵是為了與落山隔開,落山懸頂面積大時會積存瓦斯。每班指定2~3人在上隅角打封堵墻封堵上隅角涌出的瓦斯,施工前須檢查風流中的瓦斯,瓦斯濃度小于0.5%時方可施工,并對上隅角20 m范圍內灑水沖塵,開啟噴霧,防止碰撞、摩擦火花。封堵墻施工要求:a) 用帆布風筒壘成。b) 封堵墻要和切頂線對齊,必須接頂接底。c) 封堵物之間嚴禁出現較大縫隙(>20 mm),以防采空區瓦斯大量涌出。d) 打封堵墻時須2~3人配合作業,同時密切注意頂板情況以防掉矸傷人。e) 每割完一刀煤移架后,及時調整封堵墻的位置。

4) 打切頂孔,強制放頂。上隅角、下隅角頂板、側幫錨桿托盤及時拆除,側幫金屬網及時剪斷,以便移架時頂板及時垮落,對19202工作面正巷靠上隅角位置按照設計打切頂孔,利用頂板壓力,當移走支架后,上隅角頂板會緊隨支架垮落,減少上隅角瓦斯積存空間,這樣就可以利用回風處自然風壓來降低上隅角瓦斯濃度。

5) 利用瓦斯稀釋器處理上隅角瓦斯。在采煤工作面上風口,按瓦斯稀釋器出風口距回風巷上煤幫煤壁2.0~2.5 m,切頂線1.5~2.0 m、頂板0.8~1.0 m,與工作面夾角45°,仰角5°,吊掛瓦斯稀釋器,對準上隅角瓦斯積聚地點。

4 瓦斯綜合治理效果分析

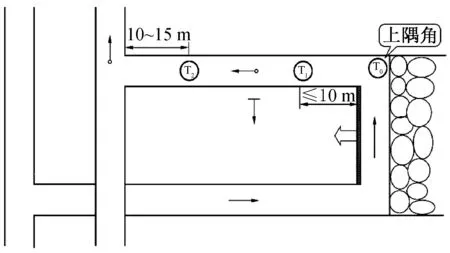

為了檢驗在19202工作面采用風排與抽放相結合的瓦斯綜合治理技術的可行性,布置3個瓦斯傳感器(采煤工作面在上隅角設置甲烷傳感器T0,工作面設置甲烷傳感器T1,工作面回風巷設置甲烷傳感器T2),吊掛位置見圖3.

圖3 甲烷傳感器吊掛位置圖

按照每班至少監測3次數據的要求,把每月的數據匯總之后,將3個測點的月均值繪成折線圖,見圖4.

圖4 測點瓦斯濃度曲線圖

由圖4可以看出,采用風排與抽放技術之后,上隅角瓦斯濃度得到很好的控制,瓦斯濃度基本降在0.5%之下;工作面瓦斯濃度控制在0.4%以下,回風巷瓦斯濃度在0.3%左右。各傳感器的數據均在報警臨界值內,這就說明,采用以上技術后,瓦斯濃度得到了很好的控制,實現了19202工作面的安全高效生產。

5 結 論

本文主要針對西曲礦南二盤區19202工作面瓦斯難治理的問題,提出了風排與抽放相結合的綜合治理技術方案,首先在19202工作面回采前,對本煤層進行預抽瓦斯,使其絕對瓦斯涌出量降到5 m3/min以下;然后在回采工作面時,利用風排與抽放采空區、裂隙帶瓦斯的方法控制瓦斯濃度,最終使得上隅角、工作面、回風巷瓦斯濃度降到其臨界報警點以下,滿足了工作面安全高效生產的需求。此技術對西曲礦南二盤區其他工作面的瓦斯治理有重要的借鑒意義。