我國稀土丁戊橡膠的研究進展

牛忠福,郎秀瑞,厲 枝,姜 波,宗成中*

(1.青島科技大學 高分子科學與工程學院,山東 青島 266042;2.青島瑞林材料科技有限公司,山東 青島 266000)

采用稀土催化體系催化丁二烯與異戊二烯共聚合制備的橡膠稱為稀土丁戊橡膠,其分子鏈結構中丁二烯與異戊二烯順式-1,4-結構質量分數均在0.97及以上[1],具有優異的低溫性能和耐疲勞性能以及良好的動態力學性能和抗濕滑性能等,可用于制備各種高性能橡膠制品,雖至今未實現工業化生產,但發展潛力巨大。本文從催化體系、聚合機理與工藝、產品性能等方面介紹丁戊橡膠研究進展情況。

1 催化體系

1.1 催化體系比較

丁二烯與異戊二烯共聚目前以配位聚合為主,催化體系主要包括過渡金屬(鈦和鈷)、鋰系和稀土系,三類催化體系對丁二烯與異戊二烯共聚的定向效應不同。

20世紀60年代,過渡金屬催化體系始用于丁戊橡膠制備。采用乙酰丙酮合鈷(Ⅱ)-二乙基氯化鋁和乙酰丙酮合鈷-三乙基三氯化鋁制備的聚丁二烯橡膠順式-1,4-結構質量分數高達0.99,但制備的丁戊橡膠順式-1,4-結構含量不高;采用四氯化鈦-三異丁基鋁催化丁二烯與異戊二烯共聚合,所得丁戊橡膠的順式-1,4-結構含量相對于鈷系催化體系有所提升,但仍達不到高順式要求。即采用過渡金屬催化體系制備的丁戊橡膠性能并不理想,達不到實際應用需要,不具有工業價值。

鋰系催化體系制備丁戊橡膠,產物中丁二烯與異戊二烯鏈節的順式-1,4-結構質量分數可以達到0.9左右,收率可以達到75%~85%。聚合過程中,聚合溫度對共聚產物微觀結構影響很大,兩種單體鏈節的順式-1,4-結構含量隨聚合溫度的升高呈現上升趨勢[2]。Y.Hattori等[3-4]采用二烷基苯酚鋇-三丁基鎂鋰催化體系和二烷基鎂鋰-三烷基鋁催化體系都得到了相對分子質量低、相對分子質量分布指數為1.1~3.5的丁戊橡膠,所得橡膠具有良好的粘合性能和加工性能,可以與天然橡膠(NR)并用制備胎面膠。此外,I.G.Hargis 等[5-7]也進行過鋰系催化體系催化聚合丁二烯與異戊二烯的研究,I.G.Hargis等制得的共聚物熔點隨單體中異戊二烯含量的增大而降低,且可以拉伸結晶,生膠的強度和粘性大;W.L.Hsu制備出了具有高反式嵌段結構的丁戊橡膠,生膠具有優異的耐磨性能和低溫性能等。

稀土催化體系具有優異的定向效應,所制備的丁戊橡膠中丁二烯與異戊二烯的順式-1,4-結構含量均可達到很高(質量分數達0.95以上),這是過渡金屬和鋰系催化體系所不及的。稀土丁戊橡膠的制備始于1964年,采用叔丁基水楊酸二氯化鈰和三異丁基鋁稀土催化體系催化單體。我國稀土元素儲量豐富,約占全世界總儲量的80%。受我國對稀土資源的政策以及規劃的影響,國內主要進行稀土橡膠研究。早在20世紀60年代,中國科學院長春應用化學研究所就展開了稀土催化合成橡膠的研究。國內自20世紀70年代開始研究不同類型的稀土催化劑用于丁二烯和異戊二烯的共聚合,成果豐碩。

1.2 稀土催化體系

稀土催化劑中的稀土元素具有提高催化劑儲氧能力和晶格氧活動能力、提高活性金屬分散度、改善活性金屬顆粒界面催化活性、促進水汽轉化和蒸汽重整反應的作用,從而可以顯著提高催化體系的催化性能。1974年逢束芬等[8]在17種稀土元素中,采用環烷酸鹽-三異丁基鋁-倍半氯化乙基鋁催化體系合成丁戊共聚物,得出稀土元素催化活性由大到小順序為:釹、鐠、鈰、釓、鋱、鏑、鑭~鈥、釔、釤~鉺、銩、镥~鐿~鈧~銪,因此釹化合物是優選的催化劑組分。

與稀土元素原子結合的陰離子配合劑,可以通過改變稀土活性中心的空配位數及電子云密度分布來改變鍵的極性和強度等,從而影響稀土催化劑的活性和定向性。主要陰離子配合劑為新癸酸、環烷酸、異辛酸和酸性磷/膦酸酯等。我國已考察了環烷酸釹、異辛酸釹、磷酸釹、膦酸釹和新癸酸釹的聚合行為。

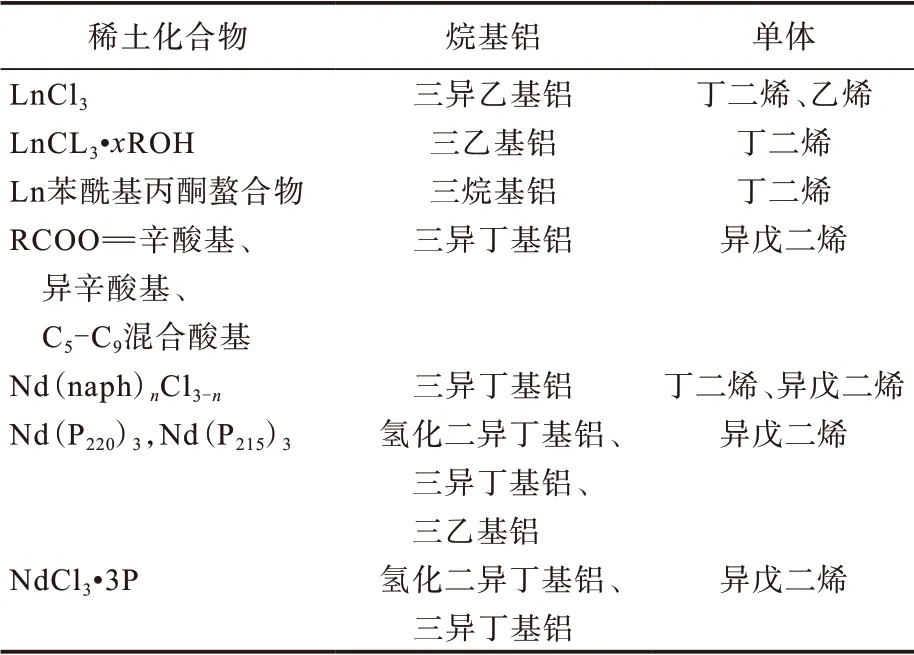

從20世紀70年代至今,我國進行了大量的探索,已經形成了較成熟的稀土催化體系,主要分為氯化稀土配合物和烷基鋁組成的二元催化體系以及稀土化合物、烷基鋁和氯化物組成的三元催化體系。中國科學院長春應用化學研究所首先采用齊格勒型二元稀土催化體系,即由氯化稀土與三烷基鋁組成的非均相二元體系聚合丁戊橡膠。二元催化體系歸納在表1[9]中。

表1 定向聚合稀土二元催化體系

二元稀土催化體系均可使丁二烯與異戊二烯共聚,而且微觀結構沒有明顯差異,無論共聚物組成怎樣變化,兩單體聚合鏈節的順式-1,4-結構總含量很高。但是二元稀土催化體系對共聚產物的相對分子質量不可調控且活性偏低。

稀土化合物、烷基鋁和氯化物組成的三元催化體系中的稀土化合物具有來源方便、活性高、便于計量和對聚合產物的相對分子質量容易調控等特點,為目前主要研究方向。

1974年,中國科學院長春應用化學研究所采用稀土環烷酸鹽-三異丁基鋁-倍半二乙基鋁,研究環烷酸鹽稀土催化劑對丁戊橡膠催化活性和聚合條件的影響以及所得共聚橡膠的組成和結構,發現采用富含鐠釹的去鈰混合稀土環烷酸鹽催化活性更高;通過測定催化體系的共聚表觀活化能以及競聚率r1和r2均大于1,表明產物是嵌段共聚物;共聚物組成中丁二烯和異戊二烯鏈節的順式-1,4-結構總質量分數均在0.96以上,且不受共聚物組成以及聚合溫度和聚合時間的影響[8]。郭春玲等[10-11]采用環烷酸釹-三異丁基鋁-三氯三乙基二鋁體系進行丁二烯與異戊二烯的本體共聚合反應,催化劑用量提高時,聚合物收率可達80%以上,對共聚產物采用13C-核磁共振譜進行分析,其序列分布服從Markov模型。龔志等[12]采用環烷酸釹-氫化二異丁基鋁-二氯甲基硅烷均相稀土催化體系在0 ℃下進行了丁二烯與異戊二烯的本體共聚合,結果發現共聚物的組成與單體投料比密切相關,并且產物只有一個玻璃化溫度,說明此催化體系合成的丁戊橡膠是無規共聚物。Oehme等[13]采用NdOTEA-DEAC稀土催化體系制備丁戊橡膠,并計算了反應的競聚率,這是一個罕見的異戊二烯競聚率(1.32)大于丁二烯競聚率(1.09)的聚合 體系。

近期國內報道研究內容大部分為新癸酸釹以及磷酸釹稀土催化體系,還有少部分使用載體稀土催化體系的報道。徐端端等[14]采用膦酸釹-氫化二異丁基鋁-三氯甲烷-三氯乙酸乙酯稀土催化體系,利用溶液聚合方法在環己烷溶劑中制得了丁戊橡膠,聚合物收率為80%以上;共聚物具有相對分子質量較高(數均相對分子質量為8.9×104)和相對分子質量分布窄(分散指數為2.6)的特點;共聚產物具有0.95以上的高順式結構質量分數。孔春麗等[15]在前人研究基礎上研究得出共聚產物的序列分布符合MARKOV模型。代全權 等[16-17]采用新癸酸釹-氫化二異丁基鋁-氯化二異丁基鋁稀土催化體系對催化劑各組分配比、單體配比、丁戊共聚物的競聚率以及序列分布進行了研究,所得丁戊橡膠中丁二烯與異戊二烯鏈節的順式-1,4-結構質量分數可以達到0.97以上,隨著單體丁二烯比例的增大,聚丁二烯鏈節的數均序列長度增大,而隨著單體異戊二烯比例的增大,聚異戊二烯鏈節數均序列長度增大,且丁戊橡膠為無規結構。

2 性能特點

與過渡金屬、鋰系催化體系相比,稀土催化體系制備的丁二烯與異戊二烯共聚產物具有丁二烯鏈節順式-1,4-結構與異戊二烯順式-1,4-結構質量分數均大于0.96的特點,共聚產物符合Markov模型,產物收率在80%以上,且共聚產物的微觀結構不隨聚合初期單體投放比改變,產物相對分子質量可調控。

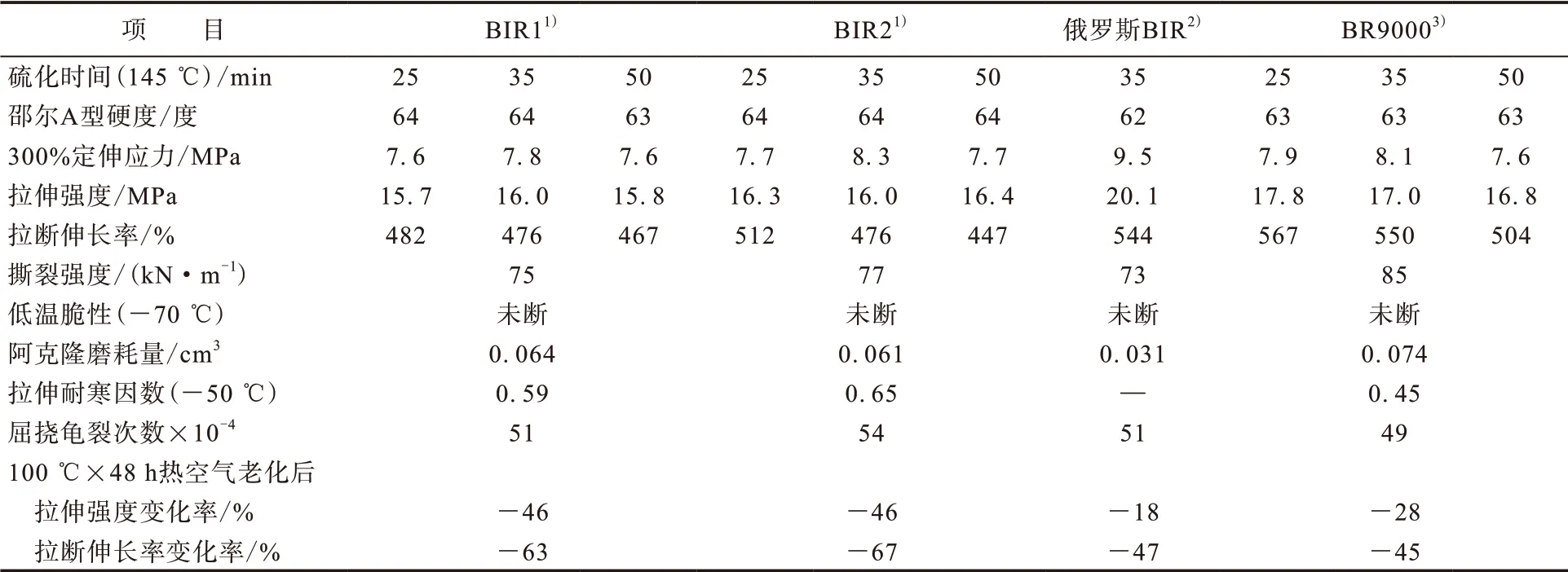

稀土丁戊橡膠在-80 ℃左右出現單一的玻璃化轉變峰,共聚產物中兩種單體單元呈現無規分布,具有良好的耐低溫性能。稀土催化體系可以調控丁二烯與異戊二烯共聚產物的相對分子質量,生膠強度與相對分子質量關系密切,因此可以通過調控使稀土催化體系制備的丁戊橡膠具有良好的物理性能和加工性能。稀土丁戊橡膠物理性能如表2所示[18-19]。

表2 稀土丁戊橡膠的物理性能

周華榮等[20]對稀土丁戊橡膠硫化膠的低溫性能進行了試驗,發現其低溫性能與硅橡膠相似,且力學性能優于硅橡膠。原朝陽長征輪胎廠與美國固特異公司均對稀土丁戊橡膠做過性能測試,發現其具有良好的加工性能,混煉包輥性能和成品粘合性能優于順丁橡膠(BR)和異戊橡膠(IR);用作相容劑時可以改善BR的彈性、耐磨性能和生熱性能,可以與BR和NR并用制作高性能輪胎,如用于全鋼輪胎胎側膠配方中。

3 聚合機理及工藝

稀土催化丁二烯與異戊二烯共聚的聚合機理目前沒有明確報道,但是我國從開始研究稀土催化體系時就不斷探索稀土催化聚合機理。1994年,中國科學院長春應用化學研究所取得具有歷史意義的成果:首次從烷氧基均相稀土催化劑中分離出具有較高雙烯烴定向聚合活性的稀土-鋁雙金屬絡合物單晶,并用四圓衍射儀成功測得其結晶結構[21]。之后,沈之荃根據分子軌道理論推測環烷酸稀土與三烷基鋁及烷基鹵化鋁進行交換反應,與前者進行烷基化,與后者進行鹵素交換,從而形成雙金屬雙核絡合物[9]。

對于稀土催化丁二烯與異戊二烯共聚的聚合動力學,絕大部分稀土催化體系所制備的共聚產物異戊二烯競聚率小于丁二烯競聚率,且兩單體的競聚率乘積約為1,共聚速率對單體濃度呈二級反應,對催化劑呈一級反應[22]。

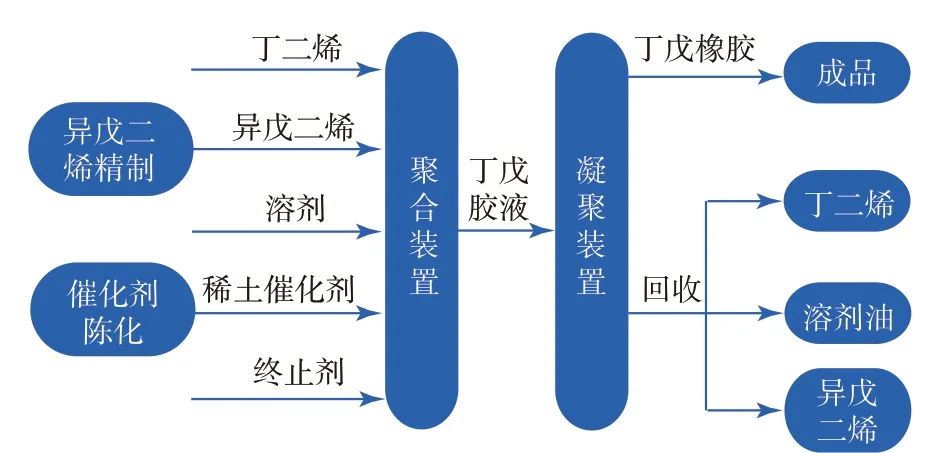

丁戊橡膠聚合工藝如圖1所示[18]。

圖1 丁戊橡膠聚合工藝

4 展望

20世紀60年代,第二次世界大戰導致合成IR快速發展,彌補了NR的短缺。其后,研發出合成橡膠中最具代表性的BR,該膠在彈性、耐低溫性能和耐磨性能方面優于NR和IR,標志著合成橡膠技術的飛躍。BR因自身結構具有拉伸強度低、抗濕滑性能和粘合性能差、易冷流的缺點,因此在BR中引入部分異戊二烯鏈節來改善BR性能成為發展趨勢,丁戊橡膠就在探索中進入該研究領域并且取得了理想的結果,新膠種不僅具有BR的優點,還兼具IR的某些特性,拉伸強度和粘合性能得到改善,同時在-55 ℃下長期使用也不會出現微晶結構。

我國稀土資源豐富,隨著合成橡膠技術和生產工藝的不斷更新,研制高效新型稀土催化體系合成性能優異的稀土丁戊橡膠成為必然趨勢。開發低溫性能、抗濕滑性能、抗撕裂性能和耐磨性能優異而滾動阻力低的稀土丁戊橡膠,可以促進我國輪胎技術的提升,順應我國汽車行業的飛速發展,同時也可以填補我國合成橡膠種類的空白。目前國內稀土BR[23-24]和稀土IR已形成工業化規模。1985—1989年中國石油錦州石化公司研發了稀土BR本體聚合工藝,并開發出稀土充油BR,形成了完整的產業鏈;浙江大學王凱老師課題組擬在中國石化齊魯石化公司原萬噸級BR生產裝置上進行丁戊橡膠擴試試驗,但仍無稀土丁戊橡膠工業化的報道。經過我國科學家的不斷探索,相信在不久的將來將實現我國稀土丁戊橡膠的產業化,稀土丁戊橡膠也將得到越來越廣泛的應用。