新型可回收壓裂液體系研究與應用

楊 發 ,許 飛 ,馬 震

(1.中國石油集團川慶鉆探工程有限公司工程技術研究院,陜西西安 710018;2.低滲透油氣田勘探開發國家工程實驗室,陜西西安 710018;3.中國石油長慶油田分公司工程技術管理部,陜西西安 710018;4.中國石油長慶油田分公司第一采氣廠,陜西西安 710018)

目前,壓裂改造已經成為低滲透油氣田開發的關鍵技術,并且隨著開發規模的不斷擴大,水平井分段壓裂和體積壓裂逐漸成為壓裂改造的主體技術,單井壓裂施工的配液量達到數千方甚至上萬方,從而對施工的生產組織、廢液處理以及提速降耗都提出了巨大挑戰。與此同時,隨著油氣生產環保要求的不斷提高和油氣價格的下滑,“低成本、低傷害、可回收、無殘留”已逐步成為壓裂液技術發展的新趨勢[1-3]。

新型可回收壓裂液體系采用新型表面活性劑為稠化劑[4-7],無需提前配液,遇水可快速稠化形成壓裂液,壓裂液遇油或經地層水稀釋后破膠,破膠液經過簡單物理處理后,再次加入稠化劑即可再次稠化實現破膠液的回收利用,其技術特點特別適合水平井及叢式井提速提效、節能環保和大規模工廠化作業需求。

1 壓裂液體系綜合性能研究

1.1 壓裂液體系建立

可回收壓裂液體系GY-1以新型表面活性劑為稠化劑,無需添加交聯劑、破膠劑和其他添加劑,遇水可快速聚集形成蠕蟲狀膠束形成壓裂液,并且自身具有較好的黏土防膨及返排性能,在地層遇油或經地層水稀釋即可破膠[8-11]。

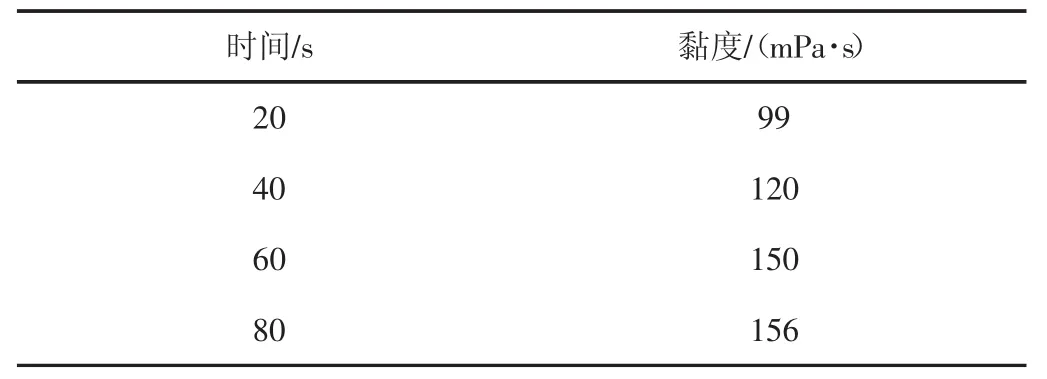

室溫25℃,水溫17℃下,測試了稠化劑遇水后不同時間下的黏度,結果(見表1)。

表1 不同稠化時間下壓裂液GY-1的黏度

從表1可以看出,稠化劑遇水40 s即可達到攜砂要求,1 min黏度穩定,說明開發的新型可回收壓裂液完全可以滿足現場連續混配的施工需求。

1.2 壓裂液體系性能綜合研究

依據石油天然氣行業標準SY/T5107-2005《水基壓裂液性能評價方法》對新型可回收壓裂液體系GY-1進行了系統的性能評價。

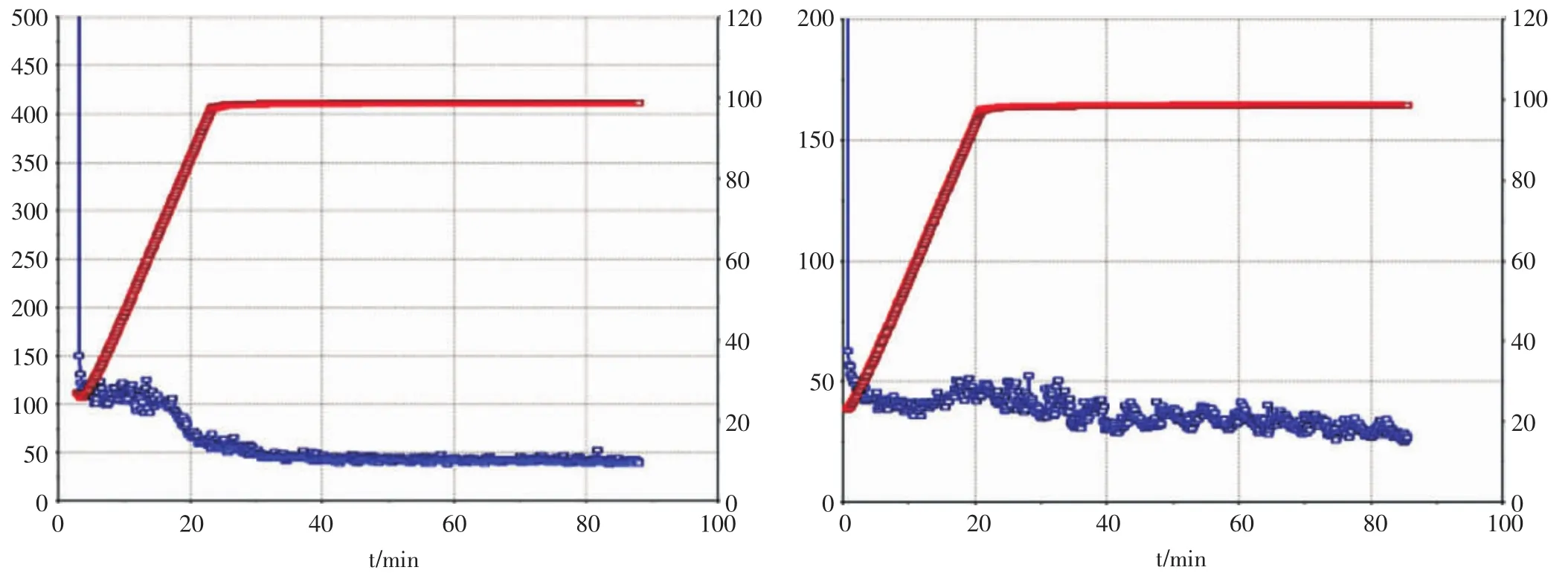

1.2.1 耐溫耐剪切性能 室內使用RS6000流變儀,在100℃、170 s-1條件下考察了壓裂液體系在回收前后的耐溫耐剪切性能(見圖1)。實驗結果顯示,壓裂液體系在100℃下黏度保持在30 mPa·s以上,能夠滿足100℃以內儲層加砂壓裂改造的需求。

1.2.2 黏彈性能測試 使用RS6000流變儀椎板系統考察了壓裂液的黏彈性能(見圖2),實驗結果顯示,壓裂液體系的儲能模量G'大于5.5 Pa,耗能模量G''大于0.385 Pa,體系黏彈性能良好。

圖1 耐溫耐剪切性能測試結果(左邊清水體系,右邊破膠液體系)

圖2 黏彈性能測試結果

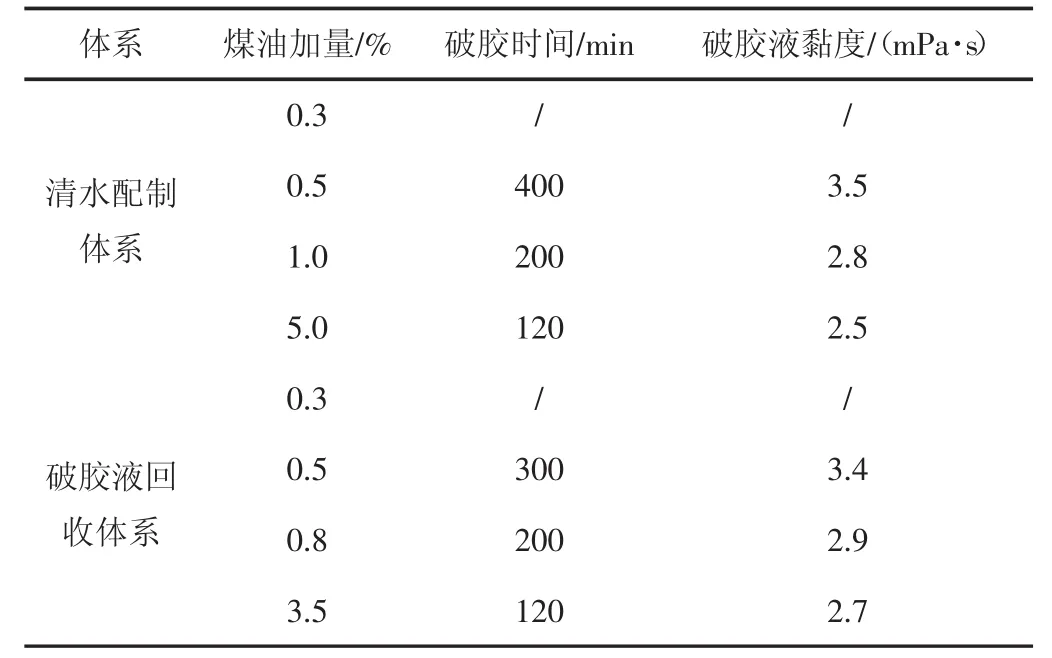

1.2.3 破膠性能 室內考察了100℃下,可回收壓裂液體系的破膠性能(見表2)。實驗結果顯示,通過添加不同加量的煤油,可以實現壓裂液體系在不同時間內的破膠。同等條件下,破膠液配制壓裂液比清水配制更容易破膠。

表2 破膠性能測試結果

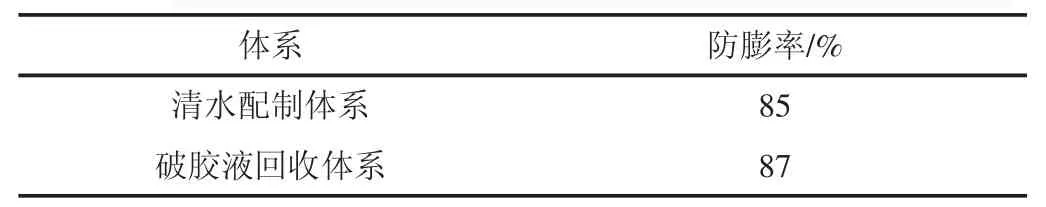

1.2.4 黏土防膨性能 可回收壓裂液體系本身含有離子穩定基團,可以有效防止黏土內 Ca2+、Mg2+、K+、Na+等離子的運移,體系在回收前后的黏土防膨率均達到80%以上,說明壓裂液體系具有良好的黏土防膨性能,可以有效預防改造后儲層的黏土膨脹和運移(見表3)。

表3 黏土防膨性能測試結果

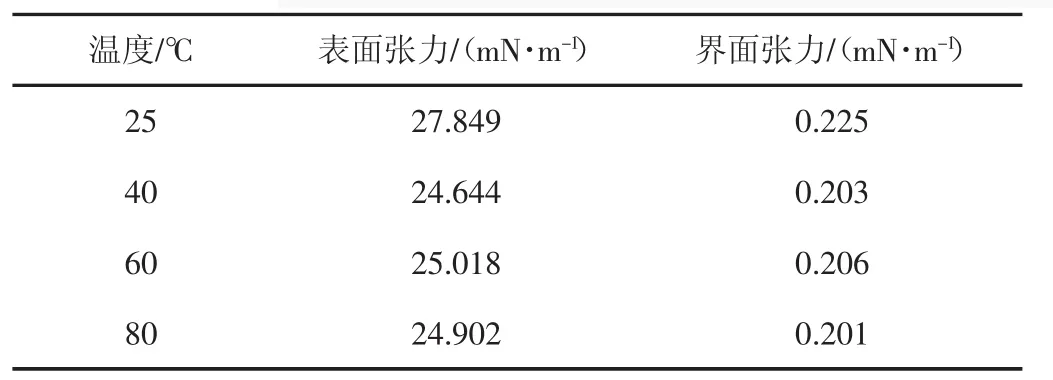

1.2.5 助排性能 采用德國KRUSS公司K100型表界面張力儀評價了壓裂液體系破膠液在不同溫度下的表面張力和界面張力(見表4)。實驗結果表明,該壓裂液具有較低的表面張力和界面張力,從而有利于壓裂返排液的快速返排,降低對儲層的傷害。

表4 助排性能測試結果

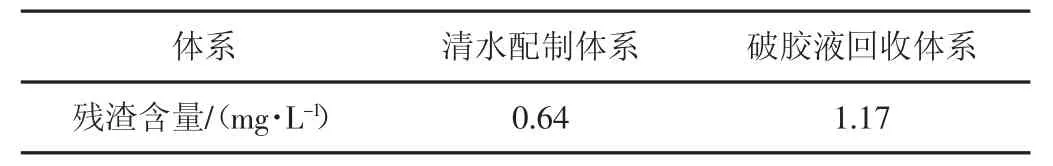

1.2.6 殘渣含量測定 分別對壓裂液體系在回收前后的壓裂液殘渣進行了測定(見表5),清水配制壓裂液殘渣含量平均為0.64 mg/L,回收后破膠液配制壓裂液殘渣含量平均為1.17 mg/L,均遠低于常用胍膠壓裂液體系的殘渣(300 mg/L~560 mg/L)。

表5 殘渣含量測定

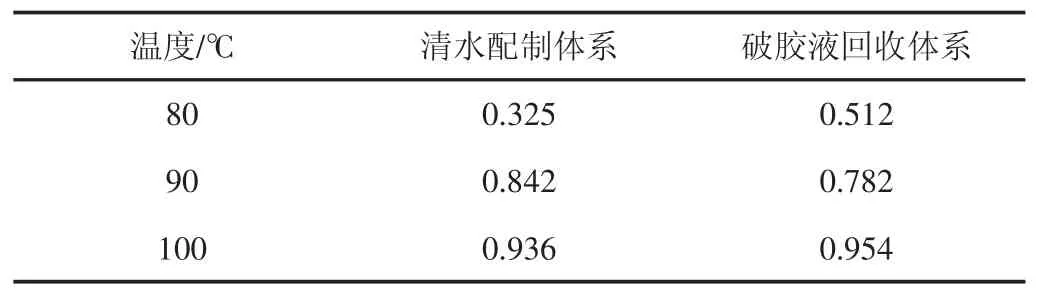

1.2.7 濾失性能 使用GGS71-A型高溫高壓濾失儀考察了壓裂液回收前后在不同溫度下的靜態濾失性能(見表6),實驗結果表明,可回收壓裂液體系的濾失系數低于1.0×10-3m/min1/2,具有較好的靜態濾失性能。

表6 靜態濾失性能測試結果(10-3m/min1/2)

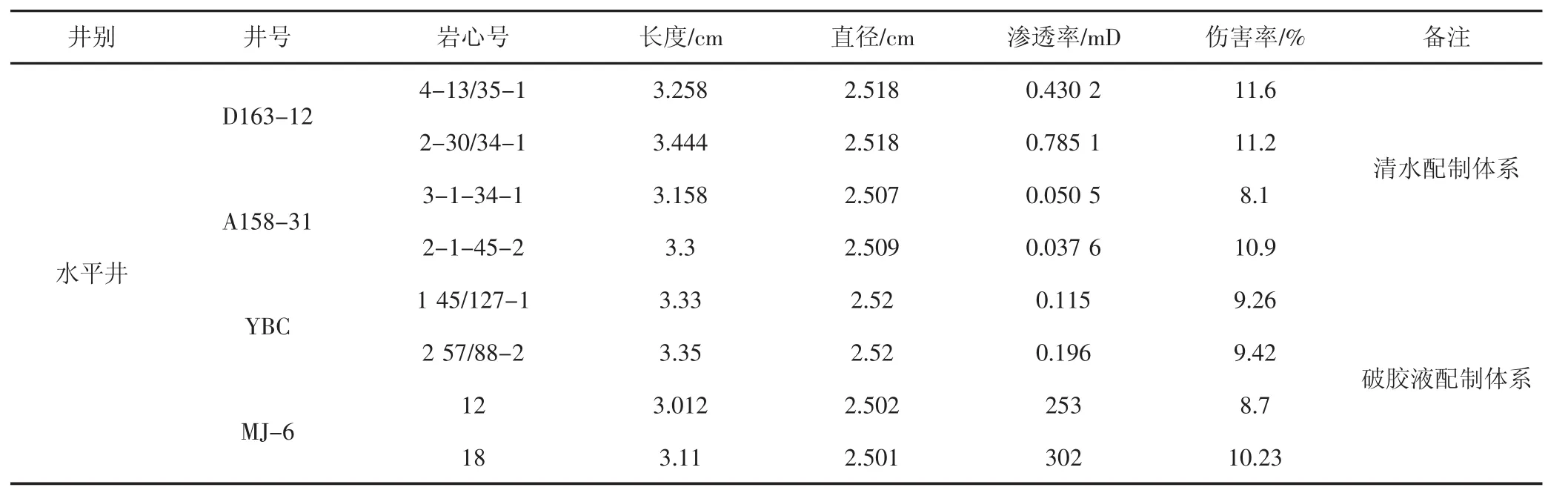

1.2.8 巖心基質滲透率損害率 使用高溫高壓巖心流動儀考察了壓裂液體系回收前后的巖心基質滲透率損害率(見表7),實驗結果顯示,壓裂液回收前后對巖心基質滲透率損害率較低,僅為10.23%。

表7 巖心基質滲透率損害率實驗結果

2 現場應用

2.1 可回收循環利用工藝

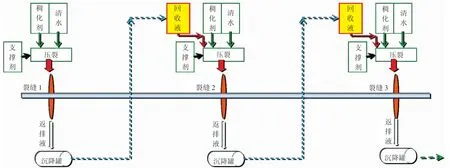

新型可回收壓裂液體系以液態形式存在,且黏度較低,便于泵送,壓裂液體系與清水混合后40 s內即可達到攜砂要求。基于這一特性,可以采用直接混配工藝進行施工。此外,壓裂液體系不會因放置久而腐敗,無需添加殺菌劑,對水質要求低,任何地表水(包括高礦化度水)、地層水、返排液都可直接用于可壓裂施工。在壓裂返排液中加入1%~6%的壓裂液體系即可重新稠化攜砂,回收液可重復利用多次,達到了循環利用的技術要求,具體工藝流程(見圖3)。

圖3 GY-1在水平井的可回收循環利用工藝流程圖

2.2 現場應用與效果分析

2012-2017年,新型可回收壓裂液體系GY-1在CQ-1、CQ-2、CQ-3和CQ-4等區塊共計完成水平井200口井(1 781層),最大井深3 995 m,水平段最長1 280 m,最高排量8.0 m3/min,單層最大加砂量87.7 m3,最高砂濃度720 kg/m3(砂比44.2%),施工成功率100%。

2.2.1 工程作業效果分析

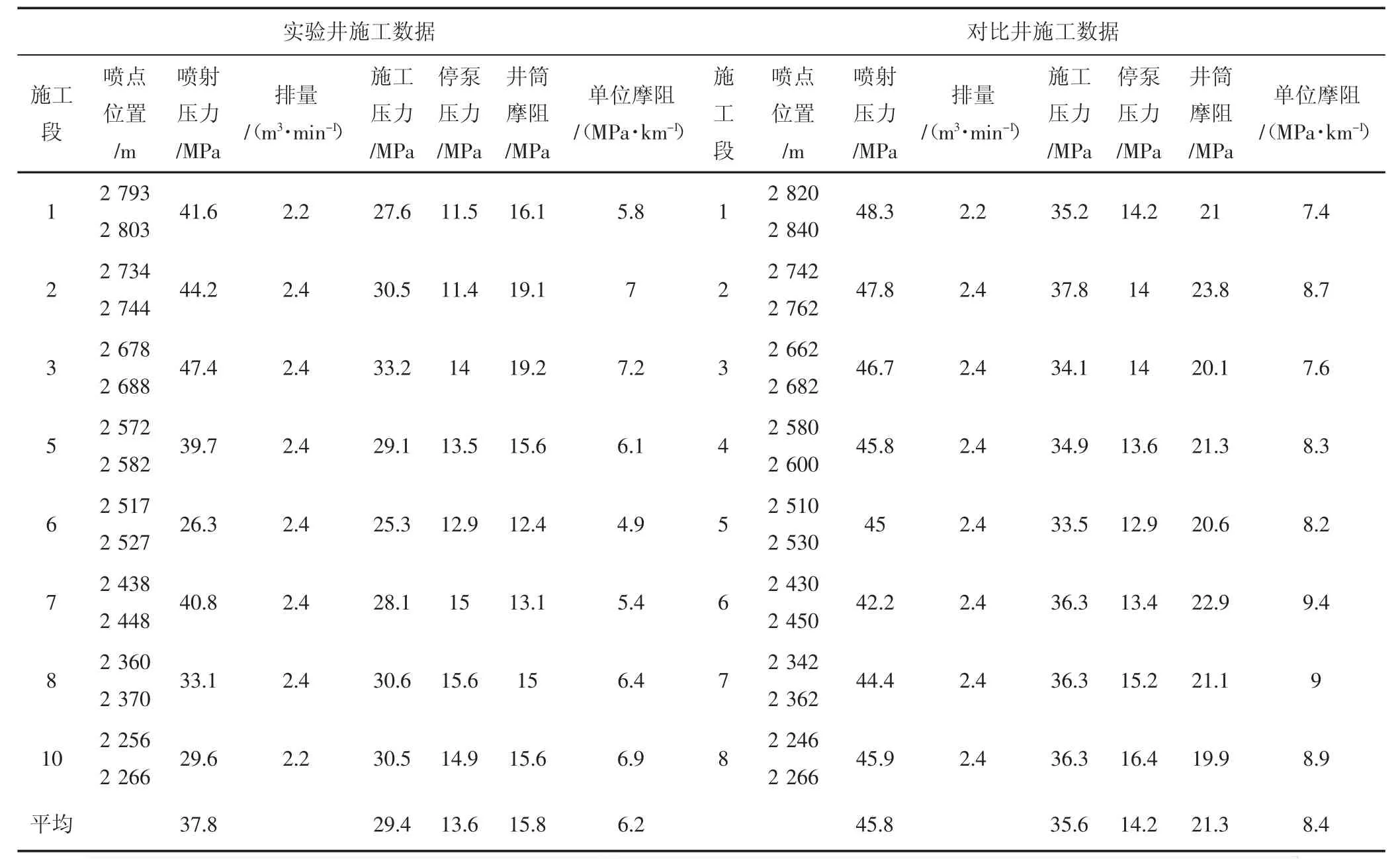

(1)摩阻特性分析:選取鉆具結構、施工排量、井深相同,施工液體不同的鄰井進行現場對比實驗,結果顯示(見表8),可回收稠化水清潔壓裂液比胍膠壓裂液的施工壓力與摩阻降低了22.9%。

低摩阻特點進一步拓寬了該技術的應用空間:①降低施工壓力,降低主壓車的功率消耗,降低柴油消耗、增長壓裂管柱使用壽命,降低安全風險;②實現小尺寸套管或連續油管壓裂的施工;③滿足深井頁巖氣、致密油氣藏的大排量壓裂要求;④實現最大程度的液氮伴注,提高改造效果。

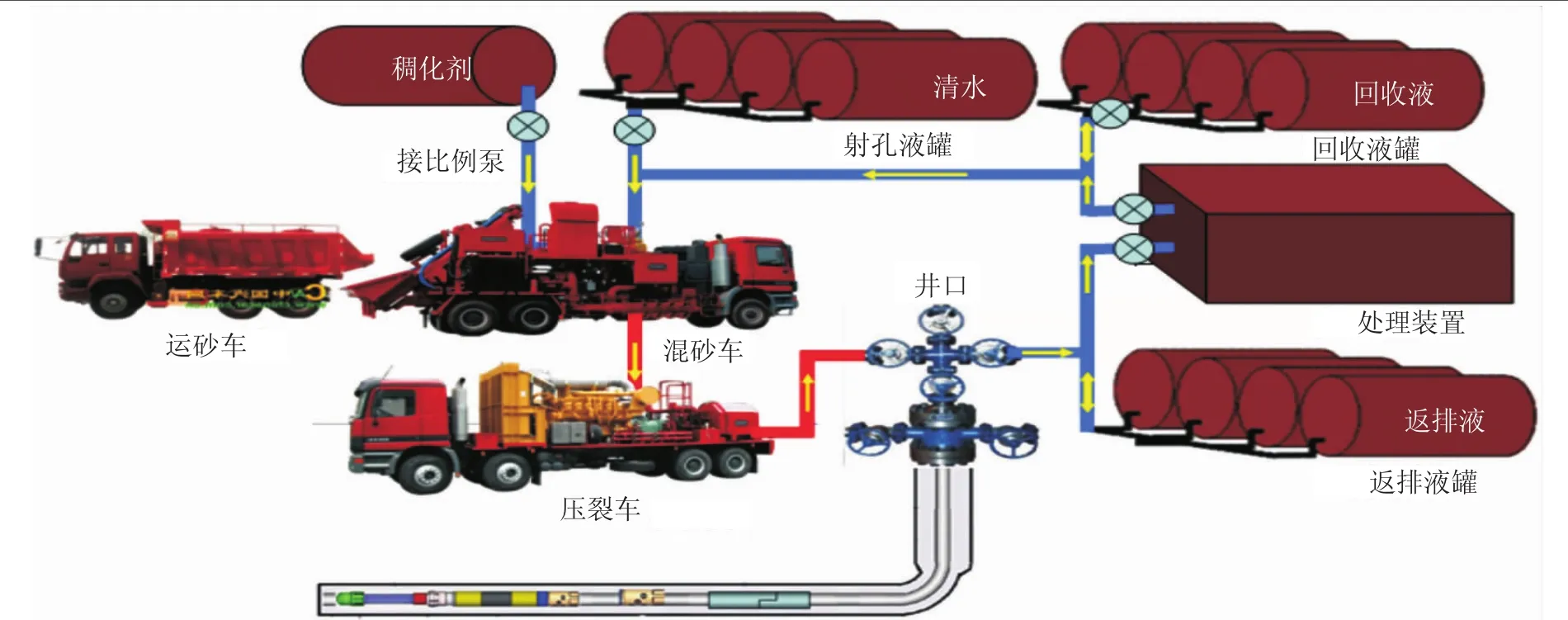

(2)提速提效:在壓裂過程中,每個水平段壓裂結束后,放噴返排液只經過放噴池或除砂罐簡單的靜置處理(沉砂、除油),即可用于下個井段的壓裂施工(見圖4)。根據統計,GY-1在水平井壓裂平均單井施工周期11.7 d,由于在備水、配液、返排液處理方面的提速優勢,對比鄰近區域同期施工的胍膠壓裂井,壓裂周期縮短28.2%(縮短4.6 d),提速提效效果明顯。

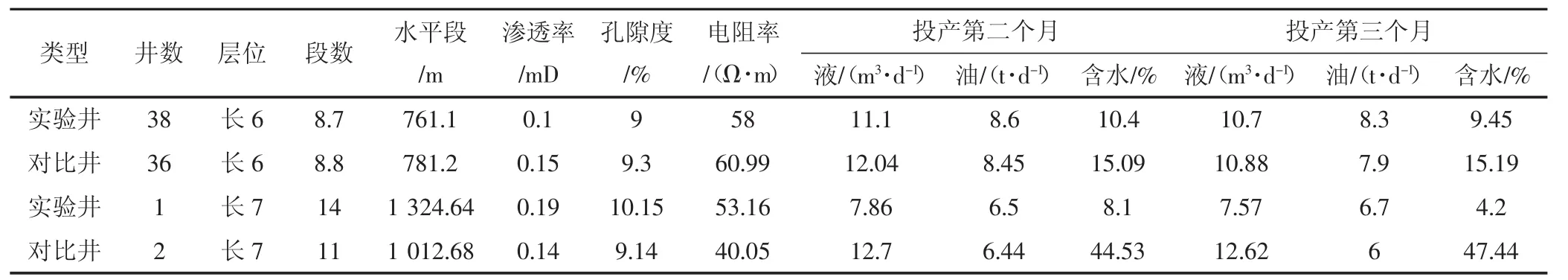

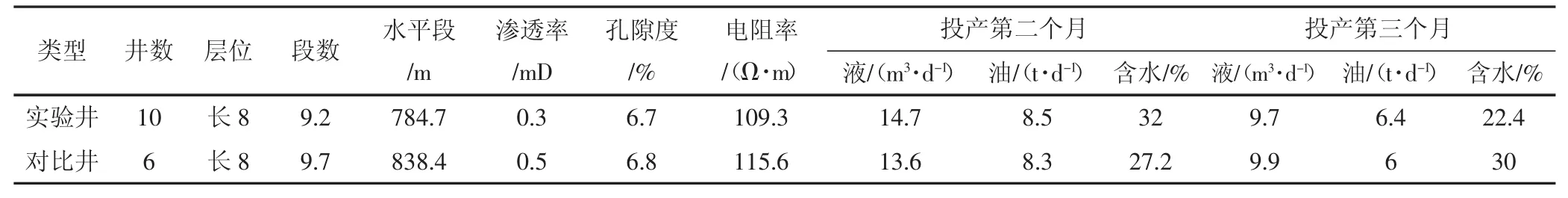

2.2.2 增產效果分析 選取近兩年CQ-3、CQ-4兩個區塊施工井與鄰井(共計122口井)效果進行比對,統計結果(見表9,表10)。結果顯示,CQ-3和CQ-4區塊投產后第三個月平均單井日產油分別達到8.3 t和6.4 t,投產效果優于鄰井。

表8 新型可回收壓裂液體系與胍膠壓裂液施工摩阻對比

圖4 GY-1在水平井水力噴射壓裂施工流程圖

表9 CQ-3區塊投產效果統計

表10 CQ-4區塊投產效果統計

3 結論

(1)室內研究表明,開發的新型可回收壓裂液體系GY-1具有“無殘渣、低傷害、低摩阻、易破膠、直接混配、可回收利用”的特點,可以滿足油氣井壓裂改造的需求。

(2)現場應用效果表明,與鄰井相比,新型可回收壓裂液體系整體上取得了更好的壓裂改造效果。同時,可大量節約淡水資源、縮短壓裂作業周期、降低作業能耗,具有明顯的技術優勢。

(3)新型可回收壓裂液體系的特點特別適合于水平井及叢式井提速提效、節能環保和大規模工廠化作業需求,符合今后油氣田大規模開發“安全、環保、高效”的發展理念,具備了全面推廣應用條件,尤其是在陜甘寧蒙等干旱缺水區域具有廣闊的應用前景。