LMD型薄輪緣踏面經濟性旋修的研究*

張 旗, 詹凌峰, 許自強, 潘長領

(1 中車青島四方機車車輛股份有限公司, 山東青島 266111;2 柳州鐵道職業技術學院 動力技術學院, 廣西柳州 545616;3 中國鐵道科學研究院 機車車輛研究所, 北京 100081;4 華東交通大學, 南昌 330013)

大規模動車組的投入運營意味著需要相應規模的車輛維護。高速動車組運行在全國大地上需要應對不同的環境和軌道條件,會產生許多的問題,車輪磨耗是其中的重點問題之一。每年都有數十億人民幣的損失是由車輪磨耗引起的。隨著動車組的高速運行,車輪踏面將隨之快速磨耗,而車輪踏面的劇烈磨耗會導致列車運營的安全性和舒適度問題。定期進行車輪旋修工作是解決該問題的有效方法,然而每次旋修均以踏面原型為目標踏面進行旋修,不僅車輪踏面的旋修量大,而且會嚴重縮短車輪的正常使用壽命。車輪踏面經濟性旋修,不僅可以大幅減少車輪旋修的切削量,提高車輪踏面旋修的工作效率,而且能夠增加車輪使用壽命周期、大幅提高車輛的運營經濟性。因此,研究一種可行的踏面經濟性旋修方法當下高鐵快速發展的重要任務之一。

俄羅斯從車輪輪緣厚度方面著手,設計了有關車輪輪緣磨耗量的對比試驗,其分別為兩節車廂設計了4個輪緣厚度為30 mm和33 mm的輪對,并在試驗線路上行進了約1 600 km。試驗結果顯示:輪緣厚度為30 mm的車輪在試驗結束后,輪緣平均磨耗量比33 mm的車輪要小1.3 mm。俄羅斯科學家在此基礎上,設計出了輪緣厚度為27 mm和30 mm的薄輪緣踏面,實踐證明,以薄輪緣踏面為旋修目標時,可大幅減少車輪直徑方向的切削量達34%~50%,從而提高車輛運營管理的經濟性。

TB/T 449-2003中介紹了LM型踏面和輪緣厚度為26,28,30 mm的LM-26,LM-28,LM-30 3種LM踏面的參數尺寸。后續CRH動車組列車運用的車輪踏面外形也是由LM踏面演變而來。目前我國動車組列車廣泛運用的車輪踏面類型包括: LMD型踏面、LMA型踏面、S1002CN型踏面、XP55型踏面[1]。LMD型踏面運用于CRH1型動車組上,CRH1型動車組新車車輪的直徑為915 mm,車輪的報廢尺寸為835 mm。文中對實測車輪踏面計算分析得出,按LMD原型旋修需切削8~10 mm,即正常情況(車輪沒有意外擦傷)下車輪只能經歷8次旋修,增加了動車組運營維護成本。而按照LMD型薄輪緣踏面旋修能增加車輪的使用壽命,提升列車運營維護的經濟性。

1 LMD型薄輪緣踏面設計方法

LMD原始踏面的輪緣厚度為32.64 mm,輪緣的高度為28 mm,踏面名義滾動圓左側由R450和R90的圓弧連接而成,名義滾動圓踏面右側為1∶40和1∶15的直線[2]。

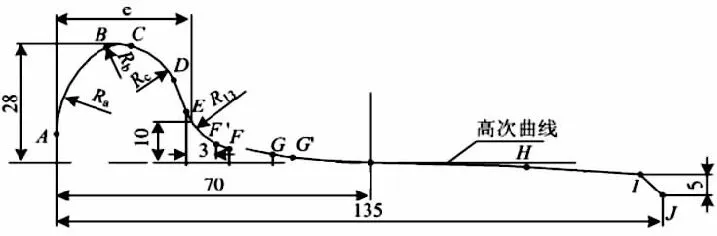

在歐洲標準EN 13715中薄輪緣踏面旋修方法的基礎上來設計LMD系列薄輪緣踏面。首先將車輪踏面進行分段處理,將輪緣外側處的DEF段保持原形不動向左平移一定的距離;其次用高次曲線將FG段連接,而GHI段外形保持不變,保持輪軌等效錐度不變;最后調節輪緣內側Ra、Rb、Rc的半徑和圓心位置,使ABCD段曲線圓滑過渡并保持輪緣高度不變,這就是LMD薄輪緣踏面的設計方案(見圖1)。

圖1 LMD薄輪緣踏面變化過程示意圖

根據文獻[3],其設計原則為:輪軌的等效錐度與原型保持基本不變;車輛動力學性能滿足要求;車輪的輪緣高度保持不變。因此可以根據上述的設計與旋修原則設計出一系列LMD型薄輪緣踏面:LMD-32、LMD-31、LMD-30、LMD-29、LMD28。圖2是LMD型薄輪緣踏面與原型踏面的對比。

2 LMD型薄輪緣踏面旋修的經濟性

在確保動車組運行安全的前提下,盡可能減少車輪每次旋修的切削量能夠最大限度的提升列車運營的經濟性。針對在某客運專線運營的某CRH1型動車組進行了一個旋修周期的磨耗跟蹤測試以及車輪踏面外形的測量,并對其踏面外形進行分析計算可算出理論旋修量。 CRH1型動車組車輪為全新輪對,按理論旋修切削量進行旋修,能計算出全新輪對可旋修的次數和最終的使用壽命。一般30萬km為一個普通旋修周期[4],普通旋修的一個旋修周期內直徑方向的旋修切削量每次約為8~9.2 mm,而經濟性旋修每個旋修周期內直徑方向的旋修切削量約為5~5.6 mm,每30萬km車輪直徑方向磨耗量為1.2 mm,新輪對的理論旋修次數如表2所示。圖3為分別運用原始踏面旋修和LMD經濟性踏面旋修時,車輪踏面可允許的切削量隨運營里程的變化情況,隨著車輪的磨耗和定期的車輪旋修,車輪直徑方向上可旋修切削量越來越少,最終按LMD原型踏面旋修車輪壽命為240萬km,而按LMD經濟性踏面旋修理論上可以將輪對使用壽命從240萬km提高到300~360萬km左右。在較理想的情況下,可將車輪使用經濟性提高。

圖2 LMD經濟性旋修踏面 和LMD原型踏面

mm

表2 新輪對理論旋修量和使用壽命

注:CRH1型動車組新車輪的原始尺寸為915 mm。

3 動力學性能仿真分析

為了驗證所設計出的LMD薄輪緣踏面是否能夠滿足車輛安全運營要求,利用多體動力學軟件建立了CRH1型動車組的動力學模型,從輪軌接觸關系、車輛運行穩定性、車輛運行平穩性等方面對LMD薄輪緣踏面和LMD原型踏面進行對比分析。動力學模型仿真過程中,從圖3中可以看出車輛行駛速度為380 km/h時車輪橫向移動永不收斂,會形成蛇行運動造成動車組失穩,而當速度降為370 km/h的時候,車輪移動收斂,所以得出車輛的臨界速度為370 km/h,遠遠高于CRH1型動車組列車的安全運行速度。運用其他薄輪緣踏面時,車輛系統的臨界速度均為370 km/h或以上。

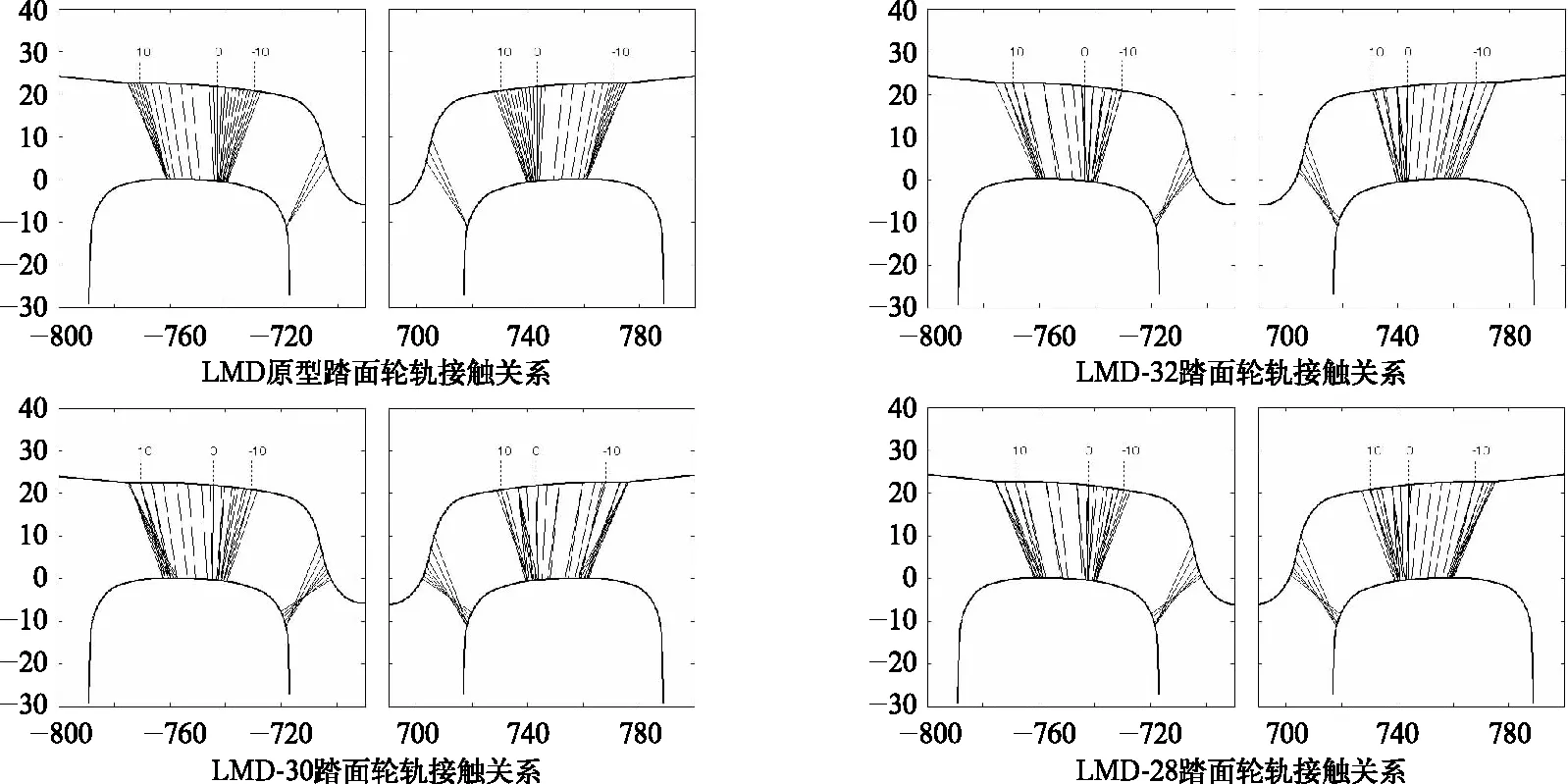

圖4是仿真過程中不同LMD型踏面的輪軌接觸幾何關系,從圖中可以看出,在仿真分析過程中各LMD型面的輪軌接觸幾何關系均未出現異常狀態。

圖3 動力學模型和車輛系統的臨界速度

圖4 不同LMD型踏面輪軌接觸幾何關系

車輛運行穩定性包括車輛運行臨界速度、脫軌系數以及輪重減載率等。利用建立的動車組動力學模型,進行LMD原型踏面和LMD-28薄輪緣踏面的車輛臨界速度計算,由于兩種車輪踏面的等效錐度基本相同,所以車輛的臨界速度也較為接近,均為370 km/h左右,對于最高運行速度為200 km/h的CRH1型動車組來說有足夠安全的冗余。利用建立的動車組系統動力學模型分別計算直線工況、大曲線工況下運用LMD原型踏面和LMD-28薄輪緣踏面的車輛脫軌系數和輪重減載率。我國脫軌系數安全限定值良好為0.8,輪重減載率安全限定值為0.6。如表3所示,在上述幾種工況下采用LMD-28踏面仿真分析計算時的車輛脫軌系數和輪重減載率比采用LMD原型踏面時的值稍大,但各參數均在我國安全限定值內,且有較多安全余量,能夠滿足安全運營的標準。

表3 不同工況下脫軌系數與輪重減載率

4 LMD經濟性旋修踏面實車運用驗證

為進一步的保證LMD經濟性旋修踏面的安全性,進行了實車驗證工作。但出于安全考慮,決定先在試驗輪對上進行試旋修,再測量旋修效果,測量結果顯示旋修結果符合國家指標因此繼續進行實車試驗。試驗車輛為某鐵路局提供的某型動車組,對該動車組的第8號車進行車輪旋修,并在旋修前、后各測量一次該車的車輪踏面外形數據,最后進行一個試驗線路往返的全程振動性能跟蹤測試,主要測試參數為影響動車組運營安全的車體橫向和垂向振動加速度、構架橫向和垂向加速度以及軸箱橫向加速度,各測點位置如圖5。

圖5 測試設備安裝位置示意圖

車體振動加速度[5]是評價鐵道車輛舒適度最直接的指標。鐵運[2008]28號《高速動車組整車試驗規范》規定[6],客車的運行平穩性評估指標主要是Sperling指標和振動加速度指標。我國利用平穩性來評定車輛的運行性能并簡單的劃分了等級,客車的平穩性小于2.5為優、小于2.75為良好。經過數據處理得構架和軸箱橫向加速度,并得出了構架橫向加速度最大值,其加速度最大時均在5 m/s2左右,更未連續6次出現橫向加速度超限的現象,且加速度值均小于國家規定的8~10 m/s2。構架橫向加速度和軸箱橫向加速度均未出現異常大的現象,構架橫向加速度最大值小于5 m/s2,而軸箱橫向加速度全程表現平穩,沒有出現失穩現象。試驗測試結果表明,在列車運行的全程中,車體加速度未出現超限現象,車體平穩性方面也全程表現為優,其中橫向加速度與平穩性最大值分別為1.18 m/s2和2.41,垂向加速度與平穩性最大值為1.42 m/s2和2.24。因此在實車試驗測試滿足安全運營的要求。

5 結 論

通過仿真分析以及實車驗證主要得出了以下幾點結論:

(1) 針對該型動車組車輪進行了經濟性薄輪緣踏面設計的研究,根據國內外的研究,最終利用平移作圖法得出了28~32 mm的LMD系列經濟性旋修踏面,并從車輪踏面旋修切削量著手,選取了一列CRH1行動車組進行了經濟性計算,理想狀態下踏面經濟性旋修可將車輪使用壽命從240萬km延長到300萬km以上。

(2) LMD經濟性旋修踏面和LMD原型踏面的臨界速度均在370 km/h或以上,大于CRH1型動車組的正常運行速度,有足夠的安全余量。

(3) 從構架橫向穩定性,脫軌系數和輪重減載率三方面分析運用LMD經濟性旋修踏面和LMD原型踏面的車輛系統穩定性。得出了車輛的構架橫向加速度的波形圖與加速度平均值,以及車輛的脫軌系數和輪重減載率的平均值。結果表明LMD經濟性旋修踏面在車輛穩定性指標上與LMD原型踏面基本相當。最后利用良好的試驗條件,對輪對進行了經濟性旋修試驗,結果顯示輪對經濟性旋修效果良好。

(4) 列車運行的全程中,車體加速度未出現超限現象,車體平穩性方面也全程表現為優,其橫向、垂向最大值分別為1.18 m/s2,2.41和1.42 m/s2,2.24。

(5) 試驗過程中構架橫向加速度未出現異常大的現象,最大值小于5 m/s2,而軸箱橫向加速度全程表現平穩,沒有出現失穩現象。

(6) 通過研究得出的LMD型車輪經濟性旋修踏面具有良好的經濟性和安全性,滿足高速動車組安全運營的要求。同時該方法會引起薄輪緣踏面的輪緣高度發生變化,并且輪緣頂部容易產生尖頂,所以薄輪緣踏面旋修應注意輪緣厚度以及輪緣頂部的形狀變化。