鐵路客車油壓減振器運用檢修故障分析及建議

劉晨亮

(中國鐵路沈陽局集團公司 沈陽車輛段, 沈陽 110000)

鐵路客車油壓減振器作為調節(jié)和衰減走行部與車體間振動的重要零部件,對改善鐵路客車運行品質,提高旅客乘坐舒適度起著至關重要的作用。隨著鐵路客車修程修制改革和運輸組織模式的不斷變化,車底套用、長大交路、曲線坡道、線路提速等諸多因素對減振器的性能提出了更高的要求,如何在車底利用率高、運行里程長、運行工況多變的條件下,始終保持良好的運行品質,不斷提高安全可靠性,成為客車油壓減振器日常運用檢修中的一個亟需重視的核心問題。

1 減振器日常主要故障及分析

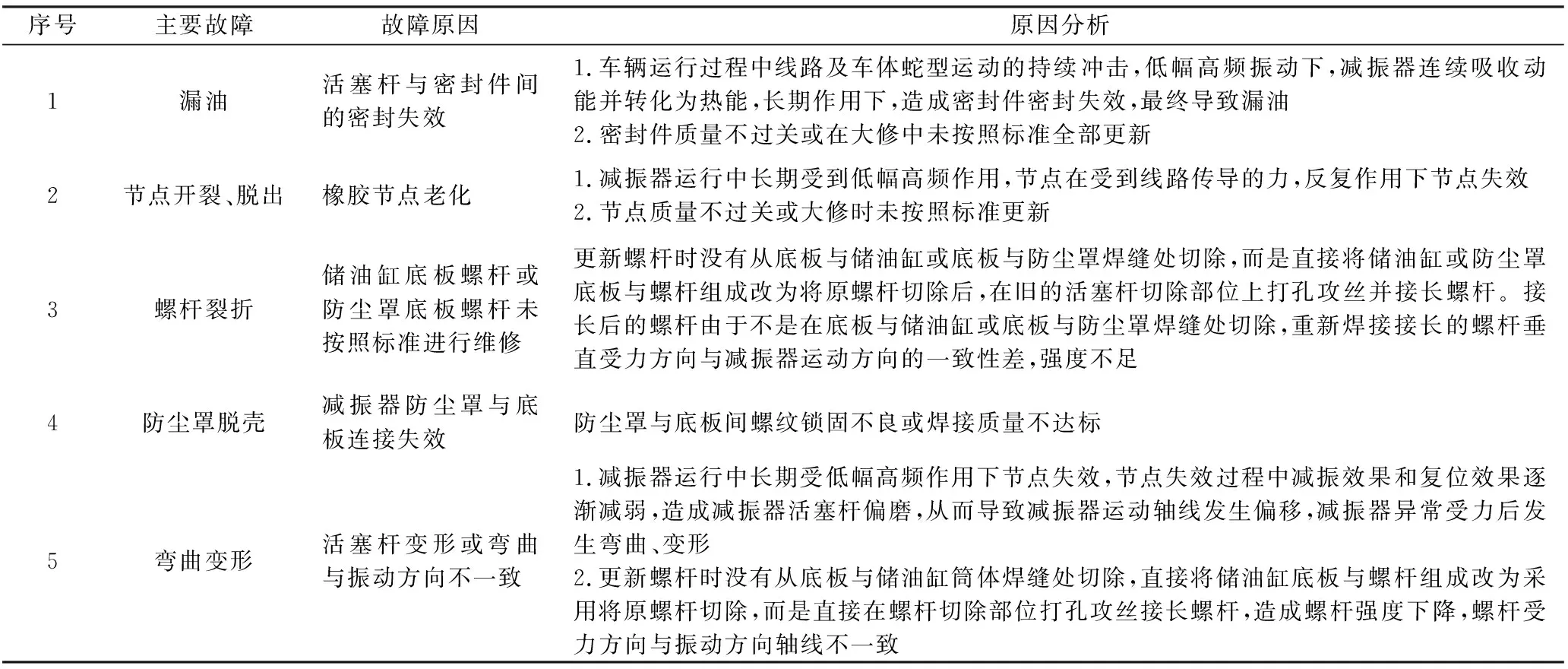

減振器日常運用檢修中的主要故障是漏油、節(jié)點裂紋老化、防塵罩脫開、螺桿故障等。表1重點分析了減振器常見故障產生的原因。

表1 減振器主要故障及分析

2 影響行車安全的重點故障分析

從日常檢修經驗看,減振器漏油故障大約占到減振器總故障的80%以上,減振器漏油已經成為干擾客車運行品質的重要故障,這個問題也已經得到主機廠以及減振器設計、制造和檢修單位的廣泛重視。從日常運用檢修中匯總的數據分析看,減振器漏油故障雖多,只要在故障初期更換及時,并不會構成行車安全隱患,但像減振器螺桿裂、防塵罩脫殼等故障,盡管數量相對較少,一旦發(fā)生,帶來后果的嚴重性卻遠遠超出漏油,比如減振器儲油缸底板螺桿或防塵罩底板螺桿在旅客列車運行途中發(fā)生裂折,往往就會造成攔停或晚點等車輛故障。因此,對減振器漏油以外的其他故障的原因分析和預防措施制定同樣應該引起我們的足夠重視。

下面重點以沈陽車輛段某運用車間2015年~2017年庫內檢查發(fā)現,影響行車安全的各類故障數據(不含減振器漏油)為樣本進行分析。這個運用車間配屬客車約950輛,其中25G型、25K型、25T型等主型客車占94%。通過對這個車間近三年來減振器安全隱患故障的統(tǒng)計分析,可以為主型客車減振器故障的原因分析以及制造檢修標準的改進和提高提供一些參考。

2.1 按減振器故障類型分析

從造成行車安全隱患的故障分布看(圖1),主要反映出3類問題,①節(jié)點非正常老化后會造成減振器運動軸線發(fā)生偏移,直接導致減振器活塞桿偏磨和彎曲變形等故障;②更新螺桿時沒有從底板與儲油缸或防塵罩焊縫處切除,而是直接在原螺桿處打孔接長,直接造成螺桿受力方向與振動方向不一致和強度下降,進而發(fā)生裂折;③防塵罩鎖固或焊接質量不良,脫開后導致防塵失效,減振器性能迅速下降。以上問題作為影響行車安全的典型故障,須優(yōu)先研究解決。

圖1 減振器安全隱患故障分布圖

2.2 按交路和走行公里分析

結合運用車間不同車次交路車底運行的速度等級、日走行公里和對應故障數量綜合分析(表2),減振器故障主要集中在運行于長大交路且速度等級160 km/h的25T型客車上,應在加強25T型客車減振器質量提升的同時,重點做好160 km/h客車減振器在低幅高頻運行條件下對線路的適應性研究。

表2 運用車間各交路減振器故障信息統(tǒng)計表

2.3 按故障減振器裝用轉向架分析

從配屬客車數量與對應轉向架裝用減振器的故障數量對比看,CW-200K、SW-220K、CW-2型3種轉向架的減振器故障比例較高。特別是CW-200K型轉向架,故障總量與配屬總量都比較大,減振器與轉向架的匹配性是否能夠滿足運用需要,應該引起轉向架設計者的足夠重視。

圖2 配屬數量與對應轉向架裝用 減振器故障數量關系分布圖

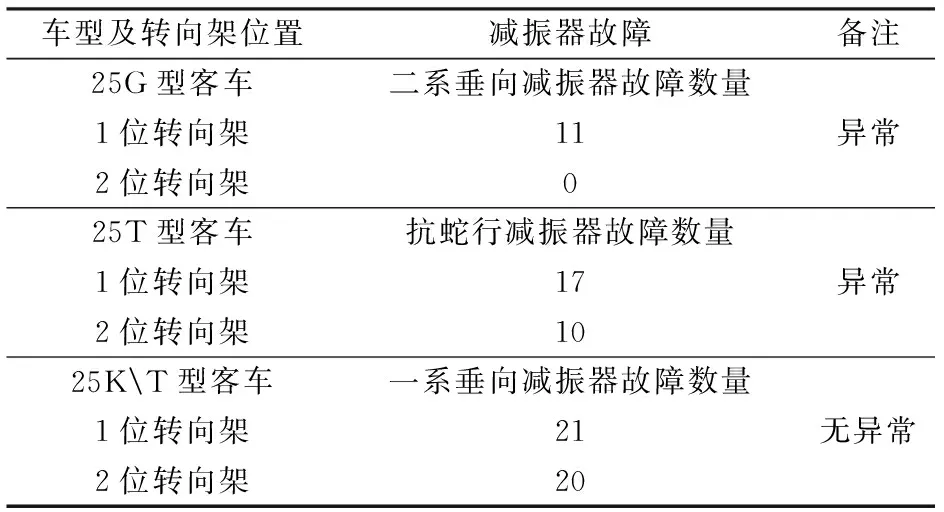

2.4 按故障轉向架位數和減振器屬性分析

從故障轉向架位數和減振器屬性分布見表3,25G型客車二系垂向減振器故障主要集中在1位轉向架,25T型客車抗蛇行減振器故障主要集中在1位轉向架。因此,在25G型和25T型客車總體設計和配重時,應當重點對1位轉向架的受力情況,特別是在減振器的選型和參數設計上充分考慮。

表3 故障減振器位數及屬性分布統(tǒng)計表

2.5 從走行部各零部件的關聯性分析

在日常運用檢修過程中,通過對比發(fā)現,對應位數的減振器故障后,輪軸定位裝置往往也會陸續(xù)出現故障,比如單卷軸箱彈簧結構的CW-2型轉向架,減振器發(fā)生故障后,對應位數的轉臂節(jié)點也出現了不同程度的故障,對此類結構的減振器,應由轉向架設計單位組織做好改進工作。另外,運用部門在日常技檢作業(yè)中,在減振器發(fā)生故障時,在更換處理的同時,還應重點做好與減振器相關聯的輪對、鋼彈簧、抗側滾扭桿、橡膠堆定位器等重要零部件的狀態(tài)檢查,做到對故障的有效處理,徹底消除潛在隱患。

3 措施及建議

(1)主機廠應加強與車輛運用及檢修部門的故障信息互通,針對產品質量問題、產品主要故障,組織減振器制造和大修單位做好寫實研究工作,不斷提高產品質量和生命周期,降低故障率。

(2)車輛運用及檢修部門在日常生產過程中應進一步加強故障信息匯總及實物搜集,并及時向主機廠、減振器制造和大修單位反饋,促進相關工廠不斷改進工藝,提高質量。

(3)主機廠在客車設計中應充分做好減振器線路適應性的測試和改進,充分做好車體、轉向架與減振器三者受力關系的研究。

(4)減振器生產及大修工廠須嚴格按照減振器制造及大修技術條件進行生產,嚴把配件采購檢驗關,嚴格落實技術標準,不斷加強對密封件和橡膠件的質量控制和工藝研究。特別是減振器大修時,對上部安裝螺桿與活塞桿為一體式的減振器,嚴禁采取切除原螺桿后,在切除部位打孔攻絲并加裝螺桿等降低螺桿截面積和強度的檢修方式,確保客車運用安全。

(5)車輛運用及檢修部門定期對有供應關系的減振器大修單位進行工藝檢查,凡發(fā)現不符合檢修工藝標準,存在安全隱患的,要采取召回更換等措施,確保安全。車輛運用部門在日常處理減振器故障過程中,要對走行部關聯性部件同步做好檢查,做好故障的合并分析和處理。