火驅開發油井出砂狀況分析與治理

秦洪巖

中國石油遼河油田公司, 遼寧 盤錦 124010

0 前言

杜66塊-杜48塊位于曙光油田西南部,構造上位于遼河斷陷西部凹陷西斜坡中段,南部與杜84塊、杜68塊相鄰,東部為杜90塊,開發目的層系為下第三系沙四段上部杜家臺油層。含油面積8.4 km2,地質儲量 5 629×104t。為改善區塊開發效果,提高采收率,2005年在杜66塊開展了火驅開發先導試驗[1-3],并獲得成功。杜66塊為曙光油田火驅開發的主力區塊,目前已轉驅72個井組,進入火驅規模實施階段,主要體現在產油量大幅度提升、油井利用率提高等方面,同時火線單向突進、油井見效情況不同、尾氣分布不均等開發矛盾逐漸突出。為解決這些問題,必須加快對火驅開發影響因素的研究。

1 研究背景

1.1 開發歷程

1.1.1熱采吞吐

區塊自1985年正式投入熱采開發以來,先后經歷了上產、穩產、產量遞減、產量恢復等四個階段。

產量恢復:2009年至今,火驅規模不斷擴大,產量呈上升趨勢。

1.1.2火驅開發

油藏進入開發后期,存在“兩高三低”(即生產周期高、動用程度高、地層壓力低、產能低和采出速度低)的開發特點,為了尋求老區產量接替方式,結合區塊本身油藏特點,決定選擇火驅作為杜66塊的后期開發方式,并于2005年進行現場試驗,取得良好效果。杜66塊火驅開發先后經歷了單井單層、多井單層、多井多層的火驅先導試驗,目前已轉驅105個井組,年產油規模達到24.1×104噸,取得了較好的效果。

1.2 存在的主要問題

火驅即火燒油層,是一種用電、化學等方法使油層溫度達到原油燃點,并向油層注入空氣或氧氣使油層原油持續燃燒的采油方法。隨著火驅規模不斷擴大[3-5],油井見效程度不斷提高[6-7],油井出砂問題日益嚴峻,成為制約火驅開發穩產的重要因素之一。其中年砂卡井數由轉驅前的4井次上升至目前的65井次,出砂井數由轉驅前的38口上升至目前的240口,增長了6.3倍,嚴重影響了火驅開發效果。

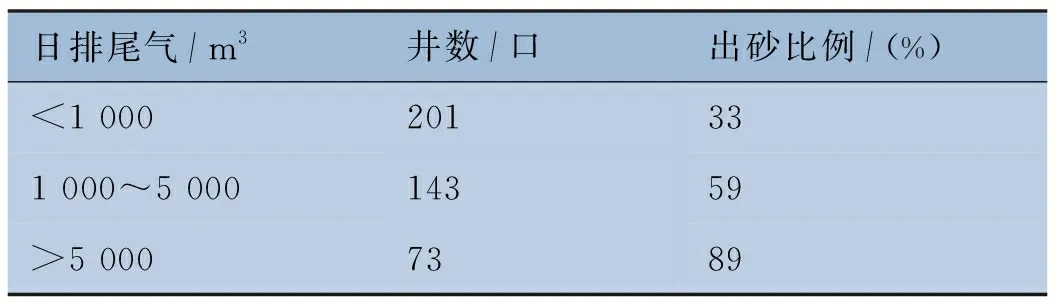

表1火驅開發油井尾氣量統計表

日排尾氣/m3井數/口出砂比例/(%)<1 000201331 000~5 00014359>5 0007389

2 油井出砂與尾氣產量的相關性分析

目前火驅油井的生產管理方式仍延續吞吐開發模式[8-9],未適應火驅產生的新變化,導致油井出砂加劇。

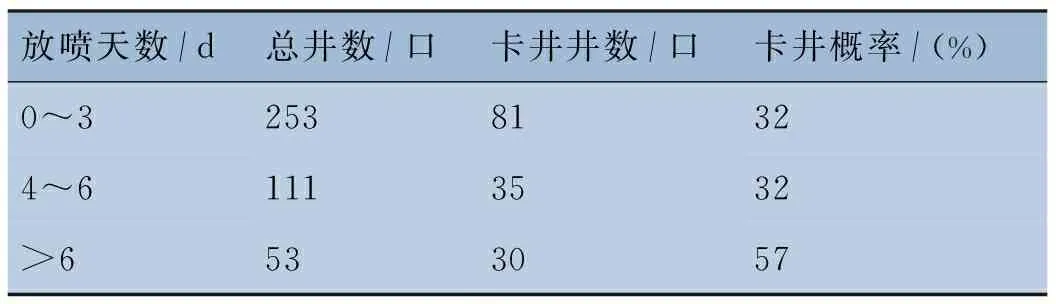

2.1 高尾氣井放噴方式不匹配

火驅開發油井放噴方式仍采用吞吐開發管理模式,以放噴液量及溫度為參考數據制訂管理標準,油井放噴不出,壓力落零后實施燜井。因火驅高尾氣油井的生產特征[10-12],部分油井待下泵時壓力會恢復,因此需要二次放噴或多次非連續性放噴,導致油井出砂加劇。根據近幾年卡井井數與放噴天數的統計,放噴天數大于6 d時卡井概率大大增加,見表2。

表2卡井概率與放噴時間統計表

放噴天數/d總井數/口卡井井數/口卡井概率/(%)0~325381324~61113532>6533057

2.2 出砂井管柱設計不匹配

因杜66區塊火驅開發高尾氣的特征,為防止油井生產時產出的尾氣進入泵筒影響泵效,泵深通常設計在主力產氣層以下,以減小尾氣對泵效的影響。但對于出砂較為嚴重的油井,加深泵掛增加了油井砂卡概率。

2.3 生產壓差控制不平穩

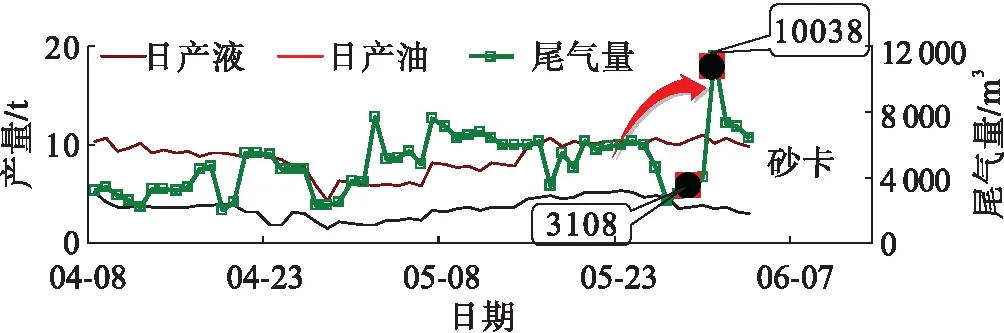

2.3.1尾氣量突增,加劇油井出砂

在生產過程中火驅油井尾氣量是不斷變化的,部分油井尾氣量波動過大(大于5 000 m3),造成井底流壓過大[13-14],使近井地帶堆積的地層砂進入泵筒。2016年共有8口油井由于尾氣量變化過大而造成砂卡。例如曙1-38-52井為2015年新井,原井杜97無出砂史,經過吞吐引效,生產效果明顯改善,日產油量由3 t/d上升至5 t/d,但其日排尾氣量增長較快,2天內由原來的 3 108 m3上升至10 038 m3,發生砂卡現象。曙1-38-52井生產曲線見圖1。

2.3.2采液強度過大,加劇油井出砂

火驅油井的采液強度大小與火線推進速度、尾氣排量有較大關系[15-16]。據統計2016年共有14口井因液量上升導致尾氣排量大幅度提高,造成油井砂卡。以曙1-045-036井為例,該井本周期日產液量由27 t上升至43 t,日產油由5 t上升至14 t,隨著液量的上升日排尾氣量由 1 519 m3上升至 5 311 m3,油井采液強度過大,加劇了油井出砂程度。曙1-045-036井生產曲線見圖2。

圖1 曙1-38-52井生產曲線

圖2 曙1-045-036井生產曲線

3 綜合治理方案及效果評價

針對火驅出砂井帶來的上述矛盾,通過積極轉變思想觀念,創新生產管理方法,從“燜、放、下、采”等關鍵節點入手,通過實施、評價、再實施,不斷探索出一套適應火驅開發的出砂井管理對策[17]。

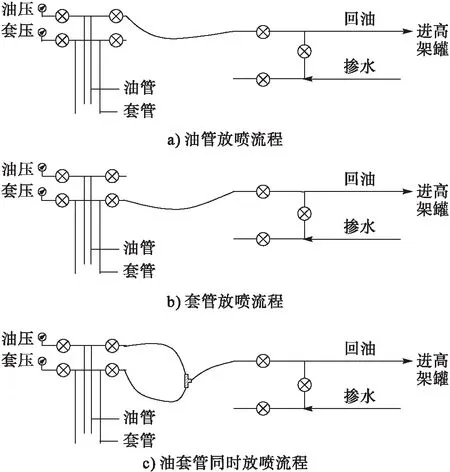

3.1 合理放噴方式

針對放噴難度大、時間長的問題,主要采用自制放噴流程,見圖3。在放噴末期,實施油套同放,加快放噴速度,有效防止油井激動出砂,并為作業施工安全提供有力保障。共實施防噴74井次,平均單井放噴時間由 6 d 縮短至3 d,累計提高生產時率222 d,増油444 t。

圖3 合理放噴方式示意圖

3.2 精細管柱設計

由于尾氣及出砂對油井生產造成影響[18-19],因此對火驅油井管柱設計實施“一井一策”,最大限度地滿足生產需求。

當油井尾氣量小于1 000 m3時,將泵深設計在油層頂部,并配合使用氣錨,此類油井日排尾氣量較小,利于沉砂,減少油井砂卡的概率。

當油井尾氣量大于 1 000 m3小于 5 000 m3時,若油井供液能力較強,周期產液大于15 m3/d,可將泵深設計在油層頂部,并加裝氣錨,在防止砂卡的同時保證油井產能。否則,油井泵深應設計在油層中部,提高油井沉沒度,避開主力產氣層,減小尾氣對泵效的影響,同時配套使用防砂泵,降低出砂影響。

當油井尾氣量大于 5 000 m3時,應將油井泵深設計在油層中部并加裝氣錨,同時配套使用防砂措施。這類油井尾氣量較大,上提泵掛易造成氣鎖,影響油井生產。

3.3 生產壓差控制

3.3.1規范尾氣排放,合理控制生產壓差

開井當天尾氣量控制在 5 000 m3以內,之后每日增加 1 000 m3,降低油井啟動壓差。在油井生產過程中詳細觀察油井日排尾氣量變化情況,并對尾氣流程安裝自行研制的可調式多功能油嘴,發現尾氣突增的油井時及時動態調控,控制尾氣排放速度,防止砂卡。

3.3.2規范采液強度,合理控制生產壓差

在規范尾氣排放的同時對部分單向氣竄井實施控液生產,并按尾氣量狀況分為A、B、C三類油井。

A類油井:尾氣量大于 5 000 m3的油井,共有73口;

B類油井:尾氣量在 1 000~5 000 m3的油井,共143口;

C類油井:其他不屬于A、B類的油井,共有201口。

油井在下泵初期均采取低沖次開井,降低油井啟動壓差,生產平穩后(開井后2~3 d),根據油井分類及產量情況,適當調整油井參數:

A類油井尾氣量較大,易出砂,生產時產量控制在10~15 m3/d;

B類油井產量控制在15~20 m3/d;

C類油井尾氣量較小,日產液量控制在25 m3/d以內。

3.4 合理配套防砂措施

近年來對出砂較為嚴重的油井實施配套防砂措施,主要以高溫固砂、化學防砂及人工井壁防砂為主,共實施各項防砂措施51口,但現有防砂措施存在較大問題,影響了防砂效果。其中高溫固砂不適用于杜66塊油藏,易造成油藏堵塞,而化學防砂效果較好,但有效期較短,僅一周期左右;人工井壁防砂有效期較長,可持續2~3周,但投入相對較大。

3.5 總體效果評價

實施后有效生產時間增加422 d,増油844 t,減少檢泵作業40井次,取得較好效果[17-18]。

4 結論

1)隨著火驅時間延長,尾氣量的增加是導致油井出砂加劇的主要原因。

2)深入分析火驅出砂與尾氣量的相關性,合理匹配燜、放、下、采四個環節是減少油井出砂的有效途徑。

3)及時有效治理火驅出砂問題,保證火驅開發效果,增加油井有效生產時率,對老區稠油開發末期轉變開發方式,推廣應用新技術具有較大意義。

4)隨著火驅規模不斷擴大,新矛盾、新問題不斷出現,相關技術的提升和改進對改善火驅開發效果尤為重要。