3萬t/a混合法PVC糊樹脂控制系統設計

吉榮軍,閆澤民,王恒敏

(新疆中泰化學阜康能源有限公司,新疆 烏魯木齊 830009)

新疆中泰化學阜康能源有限公司3萬t/a PVC糊樹脂項目于2016年11月一次性投料開車成功,其采用CENTUM VP系統實現了聚合自動化控制,主要包括配方管理、聯動入料控制、引發劑滴加控制、聚合反應控制、單體回收控制、噴霧干燥控制及聯鎖保護控制等。

1 工藝流程

混合法PVC糊樹脂生產工藝是美國西方化學公司在研究了種子乳液法和微懸浮法的特點之后開發的一種PVC糊樹脂生產工藝,其采用乳液法生產膠乳種子,采用微懸浮法得到成品膠乳。混合法工藝先用C16和C18的混合直鏈醇與十二烷基硫酸鈉配制成乳化劑溶解液,在聚合反應前通過攪拌和乳化劑溶解液的懸浮分散作用,使VCM形成粒徑與最終膠乳顆粒粒徑相似的單體乳液液滴。聚合反應主要在單體微滴中進行,并在聚合配方中加入了乳液法制備的種子膠乳,從而獲得粒徑呈雙峰分布的PVC糊樹脂。混合法工藝具有以下優點:①膠乳固含量高,因此需要的干燥能量少;②聚合反應速度快,生產能力高;③生產工藝簡單,便于操作控制,生產安全性高;④原材料成本比微懸浮法低;⑤粒徑可選范圍大,糊料在高、低剪切速率下都能獲得較低的黏度;⑥聚合前后都可添加助劑,提高了產品質量調節的靈活性[1]。

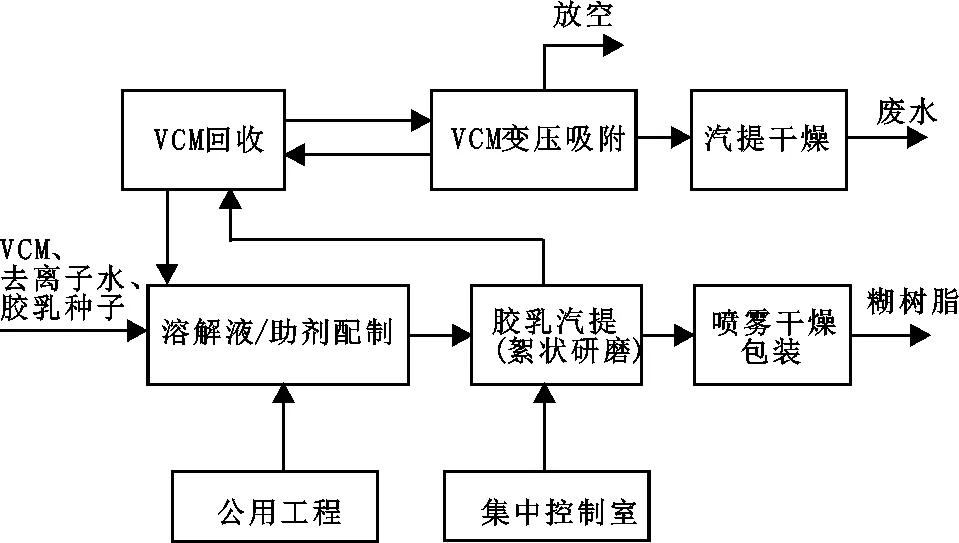

3萬t/a PVC糊樹脂裝置設置1#~5#聚合釜、6#膠乳種子反應釜,共用1套助劑配制、入料、汽提回收設備。生產過程按工藝分為溶解液配制、膠乳種子生產、助劑聯動入料、升溫、起聚、聚合、降壓、出料、汽提、回收、干燥等階段,由DCS系統自動控制。PVC糊樹脂生產工藝流程如圖1所示。

圖1 PVC糊樹脂生產工藝流程Fig.1 Production process flow of PVC paste resins

2 控制系統構成及功能

CENTUM VP系統采用FIO 標準型現場控制站(KFCS),每個CPU、Vnet/IP通訊卡件的處理能力及網絡通訊能力較CS3000系統均有大幅提升,便于組態調試和維修。針對混合法PVC糊樹脂的生產工藝特點,CENTUM VP系統配置了2個控制站,其中FCS0601實現聚合釜和膠乳種子反應釜的入料、聚合、出料程序控制,FCS0602完成汽提回收、噴霧干燥裝置及公用循環水系統的控制。CENTUM VP系統配置1臺工程師站、7臺操作站,分別實現組態和監控功能。

PVC糊樹脂裝置的DCS系統需要實現的控制功能主要有常規控制、復雜控制、邏輯聯鎖控制、順序控制。程序要根據操作人員的指令自動完成各階段的順控任務,同時實現各種異常工況的事故處理。其中,利用順控表結合各種常規控制、復雜控制實現聚合釜配方管理、均化、反應、回收及霧化干燥階段的順序控制是程序的關鍵部分。

3 聚合反應控制方案設計

3.1 配方數據的程序處理

首先,要確定該生產批次的產品牌號及對應的配方參數。配方數據存放在批量數據設定塊中,每臺釜的配方數據分為兩部分:溶解液配制、助劑入料配方數據和聚合反應部分配方數據。前者每條生產線設置1個公共的配方數據塊,后者每臺聚合釜設置1個配方數據塊。利用系統的計算塊及順控表軟件功能實現配方程序處理。在聚合釜聯動入料程序啟動時讀入畫面輸入的配方數據,用于程序控制。

3.2 聯動入料階段的控制

在混合法PVC糊樹脂聚合工藝中,聚合之前要利用攪拌的高剪切力對入釜的物料進行混合分散,攪拌混合效果是影響產品粒徑分布的關鍵,因此在入料攪拌過程中要嚴格控制各種物料的加入順序和加入速度。為保證各種化學品助劑同時進入聚合釜混合分散,增加了乳化溶解液配制過程:按配方量先后向溶解液配制槽內加入去離子水、CD2103、CD266,攪拌一定時間后配制成乳化溶解液。乳化溶解液配制后對發出請求的聚合釜進行加料,將配制槽內的乳化溶解液全部加入聚合釜。在聯動入料程序中,順控程序要嚴格按加入順序執行,同時要能夠自動處理入料過程中的突發故障。聯動入料過程的控制程序為公用程序,每次只有1臺聚合釜可以啟動入料控制程序。入料控制程序主要由順控表實現,抽真空、VCM吹掃、反應助劑的加入、混合等過程由1個獨立的順控ST16塊實現,通過對各個助劑加料子程序的多次調用、單步執行、跳步等方法,實現要求的控制功能。

3.3 聚合反應階段的控制

混合法PVC糊樹脂生產過程的關鍵點之一是對釜溫的控制。程序中各參數由配方數據設定,定義如下:①SET-REACT為聚合反應溫度控制值,依產品型號而定。②SET-HEATUP為升溫階段溫度設定值,根據過渡階段溫度曲線及夾套溫度進行調節。③SV1019為升溫時夾套溫度調節設置為自動調節時的夾套溫度控制值,根據夾套出口溫度、釜內溫度變化速率以及循環水的溫度綜合分析計算得出。

3.3.1 升溫階段的控制

升溫過程的速率控制是控制難點。由于釜溫已逐漸接近設定溫度,需要找到釜溫上升和冷水調節閥開度之間的平衡點。新疆中泰化學(集團)股份有限公司阜康能源氯堿廠的釜溫控制采用釜內溫度與夾套溫度串級調節的方案,以釜內溫度為主調參數,夾套溫度為副調參數。在升溫階段,為避免超溫,使釜溫能平穩過渡,采用了三步式調節釜溫的策略。升溫程序啟動后,關閉冷水調節閥,打開蒸汽閥,使夾套的內部循環水溫控制在87.5~90 ℃,保證釜溫按設定的升溫速率上升至(SET-HEATUP-3)℃時,關閉蒸汽閥,打開冷水調節閥,閥位設置為預先設定值,并啟動12 min計時;由于夾套內部循環水溫的熱慣性效應,當釜溫上升至(SET-HEATUP-1.5)℃時,將夾套溫度調節設置為自動調節,設定值為SET-REACT;當釜溫進一步上升至(SET-HEATUP-0.5)℃或12 min計時完成時,釜溫調節設置為自動,設定值為SET-REACT,夾套調節設置為串級,加強夾套溫度調節的積分作用,快速跟蹤主調輸出,進入聚合反應階段。

3.3.2 聚合反應階段的控制

聚合反應過程的溫度控制是控制難點,設計了釜溫-夾套串級控制、夾套溫度循環水-冷凍水自動切換控制和釜溫-引發劑加入量控制組合的多沖量控制方案。由于釜溫已接近設定的反應溫度,按設定的速率開始滴加引發劑,釜內單體開始聚合放熱,因此需要找到反應放熱和夾套降溫的平衡點,通過改變釜溫調節和夾套調節的PID參數,使聚合由起聚反應階段快速平穩過渡到恒溫反應階段。為保證聚合反應階段的溫度波動范圍在設定值的±0.5 ℃,配套設計了釜溫變化偏差預判程序,當溫度超出波動范圍時,及時啟動相應的控溫程序。

4 結語

新疆中泰化學(集團)股份有限公司阜康能源氯堿廠在3萬t/a混合法PVC糊樹脂工藝包的基礎上,利用CENTUM VP系統強大的處理能力實現了聚合反應的控制,經過2個月的生產運行,該系統穩定可靠,操作簡單,實現了從VCM入料到成品出庫的全自動操作。

[參考文獻]

[1] 郝飛.混合法PVC糊樹脂聚合反應機制研究[J].聚氯乙烯,2011,39(3):22-23,37.