液壓設備節能改造中伺服控制技術應用效果測試與分析

周 楓 王小曼 查顧兵

上海市質量監督檢驗技術研究院

1 引言

近年來,我國液壓設備行業取得了蓬勃的發展,其中液壓傳動技術起到了至關重要的作用。液壓傳動是通過高壓介質(液壓油)實現能量的傳遞,系統壓力和流量可調,功率質量比大,是液壓設備廣泛采用的動力傳遞形式。液壓機是成型加工中應用最廣泛的設備之一,在鍛造,沖壓,管、線、型材擠壓,粉末冶金,塑料及橡膠制品成型等領域中廣泛使用。

液壓傳動技術在機械能與壓力能的轉換方面已取得很大進展,但在能量損失和傳動效率上仍存在不足,具體表現如下:

傳統液壓設備定量泵系統的液壓部分采用異步電動機加油泵系統,電動機帶動油泵從油箱吸油并加壓輸出,經各種控制閥控制油的壓力、流量和方向,以保證工作機構以一定的力(或扭矩)和一定的速度按所要求的方向運動。從而實現液壓動作。傳統定量泵液壓設備通常在需要改變負載流量和壓力時,定量油泵速度不可調,需要用閥門調節,多余的油經溢流閥排入油箱,能量以壓力差的形式損耗在閥門上,造成了大量能源浪費。

本文通過對傳統液壓系統的節能改造技術原理分析,探討傳統液壓系統節能改造的可行性,并對企業應用液壓伺服控制進行技術節能改造效果進行測試分析。

2 液壓伺服系統的節能原理

目前傳統液壓系統的節能改造技術主要分為變頻技術和伺服系統,下面將作具體闡述。

2.1 變頻技術

(1)變頻技術節能原理

由電機學原理可知,交流異步電動機的轉速公式為:

其中,S—電動機轉差率(對于電動機為常量);

P—電動機定子繞組極對數(對于電動機為常量);

f—電動機的供電頻率(Hz)

所以,只要調整供給異步電動機的電源頻率,就可以實現對電動機轉速變化的控制。

通過流體力學的基本定律可知泵類設備屬于平方轉矩負載,其轉速N與流量Q,壓力H以及軸功率P具有如下關系:Q∝N ,H∝N2,P∝N3;即,流量與轉速成正比,壓力與轉速的平方成正比,軸功率與轉速的立方成正比。

(2)變頻技術在傳統液壓傳動系統的應用

變頻改造就是給異步電機加一個變頻器,采用變頻器改變異步電機運行頻率,從而改變轉速,這時可以開環也可以閉環要視控制方式和變頻器而定,這就是傳統意義上的V/F控制方式。

變頻系統包含:變頻器+三相鼠籠式異步電動機。

2.2 伺服系統

伺服系統由電機、驅動器、伺服油泵這三個部分組成。

(1)電機的全稱一般為“稀土永磁同步交流伺服電機”,此類電機的主要特性有:①額定轉速以及低于額定轉速下恒扭矩輸出;②2.5-3倍的力矩過載;③轉子質量相對同功率的異步電動機較輕,換向性能突出;④有較高的扭矩、電流比;⑤轉子外圈貼耐高溫的燒結釹鐵硼磁鋼,功率較大(7.5-315kW),有實時的反饋元件。

(2)伺服驅動器在發展了變頻技術的前提下,在驅動器內部的電流環,速度環和位置環(變頻器沒有該環)都進行了比一般變頻更精確的控制技術和算法運算,在功能上也比傳統的伺服強大很多,可以進行精確的位置控制。

(3)伺服泵:可搭配伺服系統的泵主要為高效率的內嚙合齒輪泵。

2.3 變頻技術與伺服系統特點對比

伺服是一個閉環控制系統,而變頻器通常工作于開環控制,所以無論從速度還是精度上,變頻器都無法和伺服相比。變頻只是伺服的一個部分,伺服是在變頻的基礎上進行閉環的精確控制從而達到更理想的效果。

具體對比如下:

(1)伺服系統一般使用永磁電機,電機的特性決定了響應時間快。而變頻系統一般使用交流電機,響應時間慢,運行效率低;

(2)伺服系統的泵主要為高效率的內嚙合齒輪泵,變頻系統經常與葉片泵搭配,效率都普遍較低;

(3)變頻改造就是給異步電機加一個變頻器,而伺服改造則是更換泵,更換電機,加一個驅動器,改掉原來油路。伺服系統改造相較于單純的變頻技術應用價格高出幾倍。

綜上所述,利用伺服驅動器+伺服電機+伺服齒輪泵作為動力源系統替代傳統的異步電動機+定量葉片泵的動力源系統具有更為明顯的節能效果。

3 伺服系統應用于節能改造項目實例

上海某石油鉆桿生產企業在工藝過程中需使用管端加厚機,每臺加厚機有5臺三相異步電機協同工作,其中3臺110kW及2臺75kW。改造前管端加厚機采用開環定量泵控制系統,當管端加厚機處于開機狀態,液壓泵電機工頻運行,大量液壓油供大于求,溢流回油箱,形成能源浪費。

3.1 節能改造方案

項目改造采用液壓伺服控制系統,用伺服電機取代原異步電機,用齒輪泵取代原葉片泵,另外增加伺服驅動器,構成液壓伺服控制系統,對生產所需的壓力和流量采用閉環控制。使用伺服系統后,伺服驅動器與伺服電機一起,對液壓設備的壓力信號形成一個閉環控制,同時由于伺服電機具有快速啟停的特點,在空載階段,伺服電機幾乎沒有電耗。

伺服節能系統所輸出的壓力、流量可以閉環控制,所以它的壓力重復精度好,伺服節能系統所輸出的流量是靠數字信號來控制的,有很好的線性和低速可控性,其流量的重復精度也較高。

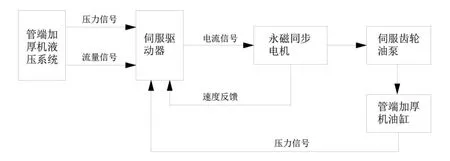

系統改造后運行原理如下:

圖1 管端加厚機伺服系統運作原理

3.2 改造前電機能耗情況

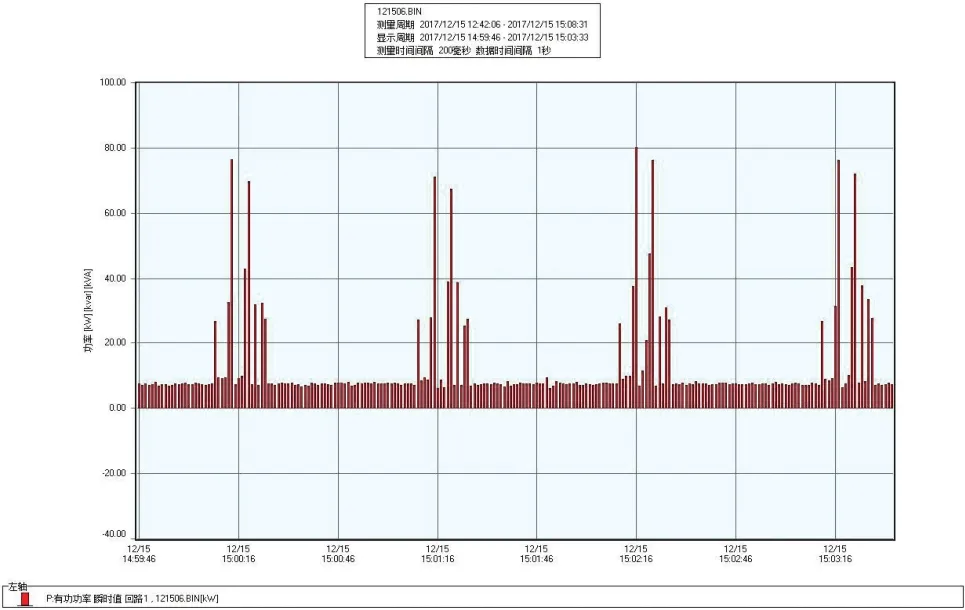

液壓系統每臺電機均有獨立供電回路,為提供分析數據,改造前采用每個回路電源開關處接入電力測試儀進行用電量測試。

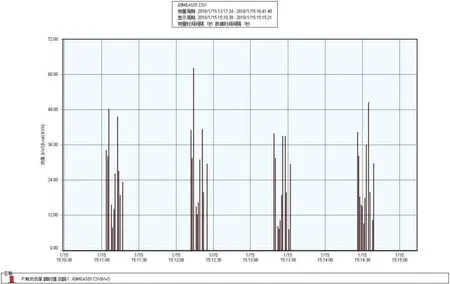

有功功率負荷見圖2(以1#油泵電機為例),坐標軸上連續柱狀圖為電機空載功率,峰值柱狀為加載功率。從時間坐標軸可以看到每分鐘出現一次峰值柱狀,這符合現場生產節拍(管端加厚1分鐘/頭)。

圖2 改造前1#油泵電機功率負荷圖

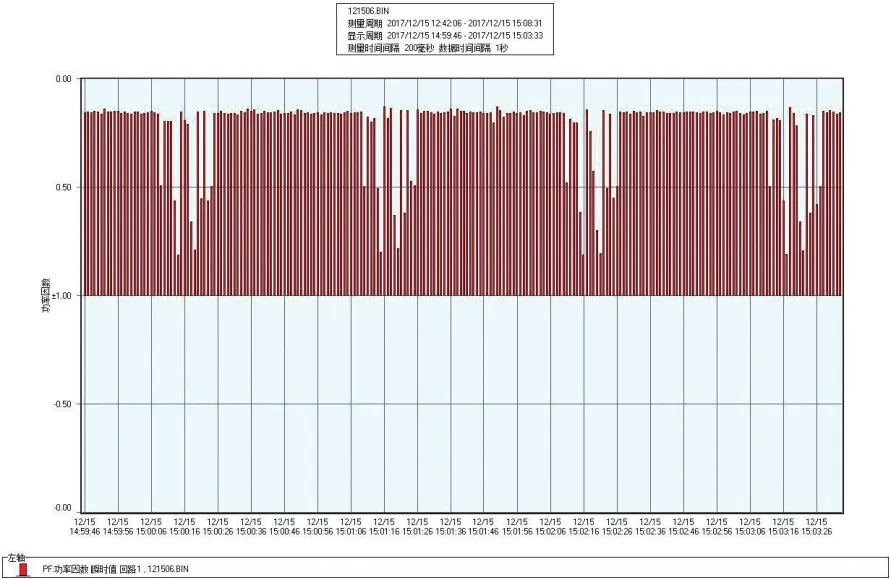

由于油泵電機大部分時間處于空載運行,造成功率因數偏低,大部分時間段功率因數為0.2左右,詳見圖3。

圖3 改造前1#油泵電機功率因數圖

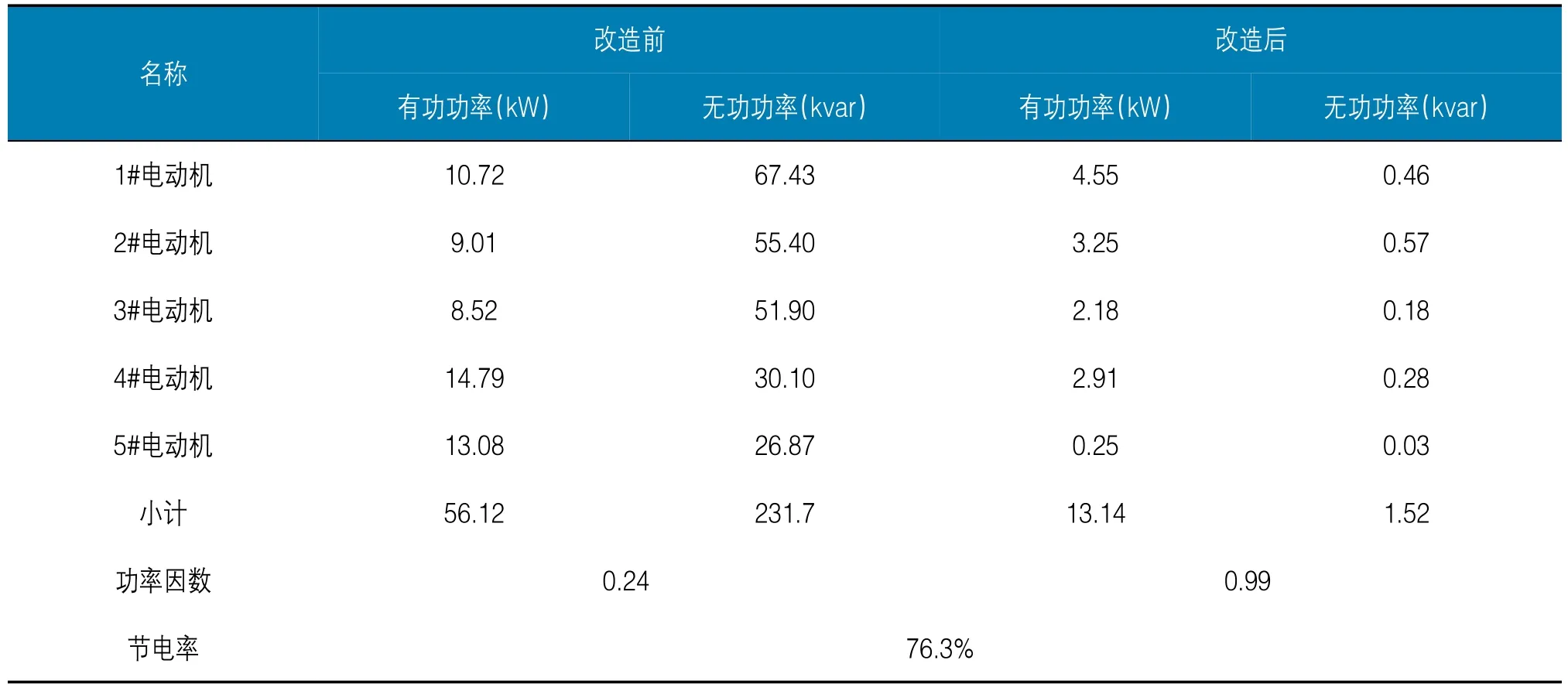

改造前后測試數據分析

3.3 改造后電機能耗情況

項目改造采用伺服電機+驅動器+伺服油泵方式,空載時間段電機處于停止狀態,圖3中的坐標軸上連續柱狀消失,即電機空載功率為零,圖中每分鐘出現一次的峰值柱狀為加載功率。改造后油泵電機采用稀土永磁同步交流伺服電機,功率因數接近于1(見圖4)。

圖4 改造后1#油泵電機功率負荷圖

3.4 改造節能效果分析

項目改造后伺服液壓驅動系統可根據管端加厚機當前的工作狀態,以及壓力和速度的設定要求,自動調節油泵的轉速,調節油泵供油量,使油泵實際供油量與實際負載流量在任何工作階段均能保持一致,使電機在整個變化的負荷范圍內的能量消耗達到所需的最小程度,徹底消除了溢流現象,并確保電機平穩、精確地運行。

通過改造前后管端加厚機5臺油泵電機的測試數據分析,平均功率因數從0.23提高到0.99,節電率達到76.3%,達到了理想的節能效果。

4 結論

在傳統液壓工藝的生產成本構成中,電費占了相當的比例。為節省管端加厚機運行能耗、降低運行電費成本,企業采用伺服液壓驅動系統對管端加厚機進行節能改造,通過更換電機和油泵,增加伺服控制器,將原定量泵供油改造成伺服液壓驅動系統,實現了管端加厚機高節能率,因此普通液壓設備的伺服改造將成為今后行業節能改造的主導方向。

[1]王春行主.液壓伺服控制系統-2版[M].機械工業出版社,1989.

[2]孫友松,何寄平,方雅,等.交流伺服驅動與成形裝備節能[J].鍛壓裝備與制造技術,2009,44(5):26-31.

[3]李貴閃.伺服驅動液壓機淺析[J].鍛壓裝備與制造技術,2011(6):17-19.

[4]張友根.注塑機交流伺服電機驅動液壓泵系統的應用及設計研究[J].塑料制造,2010,30(12):74-85.