螺桿膨脹機(jī)在危廢焚燒領(lǐng)域的應(yīng)用

陳振東

上海市政工程設(shè)計研究總院(集團(tuán))有限公司院

1 前言

危險廢物是指列入《國家危險廢物名錄》或由國家按照一定的技術(shù)標(biāo)準(zhǔn)認(rèn)定為具有毒性、腐蝕性、易燃性、反應(yīng)性或感染性的廢棄物。目前危廢處理方式主要包括資源化利用和無害化處置。資源化利用將廢物中具有再利用價值的物質(zhì)轉(zhuǎn)化為資源化產(chǎn)品進(jìn)行銷售;無害化處置是對危廢進(jìn)行無害化、減量化及最終處置,具體處置方式有焚燒、物化、填埋等。

2016年,214個大、中城市工業(yè)危險廢物產(chǎn)生量達(dá)3 344.6萬噸,綜合利用量1 587.3萬噸,處置量1 535.4萬噸,貯存量380.6萬噸。截至2016年末,全國各省(區(qū)、市)頒發(fā)的危險廢物(含醫(yī)療廢物)經(jīng)營許可證共2 195份,相比2006年,2016年全國危險廢物經(jīng)營許可證數(shù)量增長149%。2016年,全國危險廢物經(jīng)營單位核準(zhǔn)經(jīng)營規(guī)模達(dá)到6 471萬噸/年(含收集經(jīng)營規(guī)模397萬噸/年),實(shí)際經(jīng)營規(guī)模為1 629萬噸/年(含收集23萬噸),其中,利用危險廢物1 172萬噸,處置醫(yī)療廢物83萬噸,采用填埋方式處置危險廢物86萬噸,采用焚燒方式處置危險廢物110萬噸,采用水泥窯協(xié)同方式處置危險廢物43萬噸,采用其他方式處置危險廢物112萬噸[1]。

2 危險廢物焚燒工藝概述

2.1 工藝概述

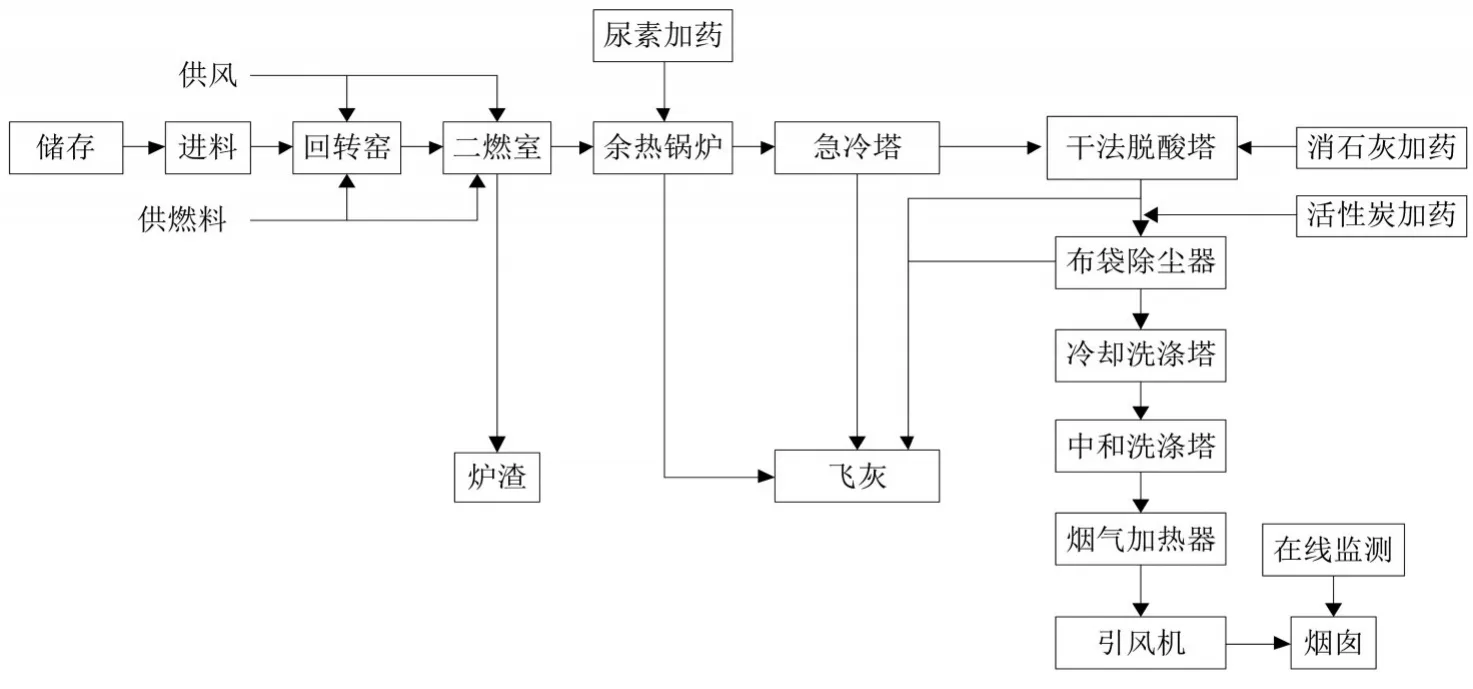

危險廢物焚燒主流采用“回轉(zhuǎn)窯+二燃室+余熱鍋爐+急冷塔+干式脫酸+布袋除塵+濕法洗滌+煙氣加熱”的處理工藝,工藝流程如圖1所示。

圖1 危廢焚燒工藝流程圖

危險廢物由運(yùn)輸車卸入儲坑,通過抓斗起重機(jī)送至進(jìn)料斗,經(jīng)推料裝置送入回轉(zhuǎn)窯處理。在回轉(zhuǎn)窯中,廢物依次經(jīng)歷著火、燃燒和燃燼階段,未燃燼的高溫?zé)煔膺M(jìn)入二燃室繼續(xù)燃燒,產(chǎn)生的爐渣經(jīng)出渣機(jī)排出。二燃室出口煙氣依次進(jìn)入余熱鍋爐和急冷塔降溫。急冷塔出口煙氣進(jìn)入干法脫酸,煙氣中的酸性氣體與消石灰發(fā)生中和作用、煙氣中的重金屬及二噁英與活性炭發(fā)生吸附作用,得到一定程度去除,然后進(jìn)入布袋除塵器去除粉塵。除塵器出口煙氣在濕式洗滌塔內(nèi)被凈化,進(jìn)一步去除煙氣中酸性氣體。經(jīng)過兩級濕式洗滌后,煙氣的濕度較大,直接排放可能會出現(xiàn)“白煙”。利用余熱鍋爐產(chǎn)生的蒸汽,將排入煙囪的煙氣加熱到露點(diǎn)以上,經(jīng)引風(fēng)機(jī)抽吸,通過煙囪達(dá)標(biāo)排至大氣。

2.2 余熱利用方式分析

余熱鍋爐產(chǎn)生的蒸汽主要用于二次風(fēng)預(yù)熱、煙氣再加熱、除氧器加熱鍋爐給水,富余蒸汽經(jīng)冷凝器冷卻后回用。上述蒸汽去處中,前3個服務(wù)于工藝生產(chǎn),是有效的能源利用方式;而蒸汽冷凝不僅未能有效利用廢物焚燒的熱量,而且冷凝過程需消耗電力,造成一定程度的浪費(fèi)。

3 螺桿膨脹發(fā)電機(jī)原理及特點(diǎn)

3.1 螺桿膨脹機(jī)原理

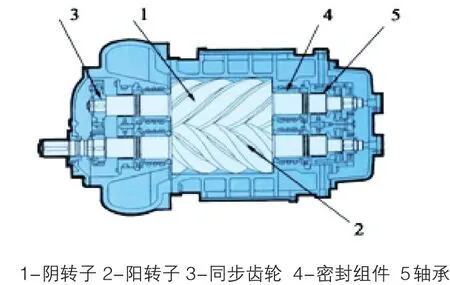

螺桿膨脹機(jī)是按照螺桿壓縮機(jī)的逆原理工作的,屬于回轉(zhuǎn)容積型膨脹機(jī)[2],圖2為螺桿膨脹機(jī)的結(jié)構(gòu)圖主要由1陰轉(zhuǎn)子、2陽轉(zhuǎn)子、3同步齒輪、4密封組件、5軸承及其他零件組成,結(jié)構(gòu)簡單,其氣缸呈兩圓相交的“∞”字形,兩根按一定傳動比反向旋轉(zhuǎn)相互嚙合的螺旋形陰、陽轉(zhuǎn)子平行地置于氣缸中。

圖2 螺桿膨脹機(jī)結(jié)構(gòu)示意圖

圖3 螺桿膨脹機(jī)工作原理示意圖

螺桿膨脹機(jī)的工作周期是由齒間容積中的吸氣、膨脹和排氣三個過程組成的。如圖3所示,吸氣過程中,工作介質(zhì)直接從縱向或軸向進(jìn)入機(jī)內(nèi)螺桿齒槽A,吸入結(jié)束時,吸氣口關(guān)閉,這時齒間容積就形成了一個由轉(zhuǎn)子和機(jī)殼共同圍成的密閉空間,吸入的介質(zhì)在此空間膨脹并產(chǎn)生一個轉(zhuǎn)矩。齒槽A隨介質(zhì)的膨脹向排氣端移動到B、C,當(dāng)嚙合點(diǎn)到達(dá)排氣端,膨脹過程結(jié)束,這時螺桿齒間容積最大。當(dāng)膨脹過程結(jié)束的同時,吸氣端的又一個嚙合開始,新的嚙合點(diǎn)又開始向排氣端移動,介質(zhì)最后從齒槽D、E排出。隨著轉(zhuǎn)子的轉(zhuǎn)動,不斷循環(huán)重復(fù),實(shí)現(xiàn)氣體的吸氣、膨脹、排氣三個連續(xù)不斷的過程。從膨脹始點(diǎn)到終點(diǎn),隨著膨脹過程的進(jìn)行,其壓力、溫度和焓值下降,比容和熵值增加,氣體內(nèi)能轉(zhuǎn)換為機(jī)械能對外做功。

3.2 螺桿膨脹機(jī)性能特點(diǎn)

與相同作用的其它機(jī)器相比,膨脹機(jī)具有以下優(yōu)點(diǎn)[3]:

(1)與傳統(tǒng)透平機(jī)相比,膨脹機(jī)的使用范圍更廣,可以適用于過熱蒸汽、飽和蒸汽、汽液兩相混合物,危險廢物焚燒通常產(chǎn)生低壓飽和蒸汽,若采用傳統(tǒng)透平機(jī),在膨脹過程中會出現(xiàn)液滴出現(xiàn),會侵蝕葉片,導(dǎo)致透平機(jī)壽命降低、效率下降;而飽和蒸汽進(jìn)入到螺桿膨脹機(jī)中,析出的液滴起到密封作用,不僅不會降低效率反而能提高機(jī)組容積效率。

(2)與傳統(tǒng)透平機(jī)相比,膨脹機(jī)的變工況能力優(yōu)越,當(dāng)蒸汽壓力、流量變化時,機(jī)組還能保持較好的效率,通常當(dāng)負(fù)荷減至滿負(fù)荷的60%時,效率僅下降10%。

(3)結(jié)構(gòu)簡單,主要部件僅一對螺桿轉(zhuǎn)子和外殼,安裝維修方便。轉(zhuǎn)速可調(diào)、運(yùn)轉(zhuǎn)平穩(wěn)、除軸承密封外,無其它磨損部件,機(jī)組壽命長、振動小、噪音低、安全可靠性高,機(jī)內(nèi)流速低,除泄漏損失外,其它能量損失很少,機(jī)組效率較高。

(4)螺桿膨脹機(jī)對蒸汽或熱水品質(zhì)要求不高,因為陰轉(zhuǎn)子與陽轉(zhuǎn)子、轉(zhuǎn)子與機(jī)殼的相對運(yùn)行是具有除垢自潔能力的,未能除去的剩余污垢可起到減少間隙的作用,減少了泄漏損失,提高了機(jī)組效率。

4 螺桿膨脹機(jī)在危廢焚燒領(lǐng)域的應(yīng)用

4.1 工藝方案

圖4螺桿膨脹機(jī)發(fā)電流程圖

圖4 為螺桿膨脹機(jī)發(fā)電流程圖,焚燒系統(tǒng)產(chǎn)生的富余蒸汽經(jīng)管道接入螺桿膨脹機(jī),進(jìn)行膨脹作功,將熱能轉(zhuǎn)化為電能,發(fā)電機(jī)排出的低壓汽水混合物進(jìn)入冷凝器,凝結(jié)水經(jīng)水泵送至焚燒線的軟水箱循環(huán)使用,產(chǎn)生的電力接入廠內(nèi)低壓母線自用。

4.2 節(jié)能分析

以某危廢處置中心為例,焚燒規(guī)模80t/d,設(shè)計熱值3 000 kcal/kg,余熱鍋爐可產(chǎn)生12.88 t/h的飽和蒸汽(2.5MPa/226℃),除去空預(yù)器、煙氣加熱器、除氧器等工藝消耗外,富余蒸汽約5.4t/h。

上述蒸汽進(jìn)入螺桿膨脹機(jī),膨脹機(jī)出口壓力0.06MPa,出口溫度86℃,經(jīng)計算,發(fā)電額定功率為280kW,扣除自身耗電5kW,則凈發(fā)電功率為275 kW。

考慮到焚燒系統(tǒng)負(fù)荷波動,發(fā)電功率按平均250 kW計算,系統(tǒng)年運(yùn)行8000h計,每年可節(jié)電量為200×104kWh,電力的當(dāng)量折標(biāo)系數(shù)為0.1229kgce/kWh,則年節(jié)約標(biāo)準(zhǔn)煤245.8噸;按平均電價0.7元/kWh計,則年節(jié)電效益為140萬元。

5 結(jié)論

1)螺桿膨脹機(jī)不僅體積小、維護(hù)方便,同時能適用于低品位熱源,并在熱源參數(shù)波動較大時保證機(jī)組的安全穩(wěn)定運(yùn)行。

2)危廢處置中心焚燒系統(tǒng)產(chǎn)生的飽和蒸汽,除自身工藝消耗外,富余蒸汽冷凝回用,不僅未能有效利用廢物焚燒的熱量,而且冷凝過程需消耗電力,造成極大的浪費(fèi)。利用富余蒸汽通過螺桿膨脹機(jī)發(fā)電,不僅能有效利用低品位蒸汽,而且能大幅降低焚燒廠耗電成本,具有良好的節(jié)能和經(jīng)濟(jì)效益。

[1]《2017年全國大、中城市固體廢物污染環(huán)境防治年報》,中華人民共和國環(huán)境保護(hù)部,2017.

[2]齊楠楠.《低品位低熱能膨脹螺桿動力機(jī)發(fā)電技術(shù)的研究與應(yīng)用》.冶金動力,2014.

[3]刁安娜,楊毅,王亞洲.《螺桿膨脹動力驅(qū)動技術(shù)在余熱余壓回收中的應(yīng)用》,上海節(jié)能,2013.