線束面向裝配的設計方法

黃桂容,趙肖斌

(上汽通用五菱汽車股份有限公司, 廣西 柳州 545000)

汽車線束是汽車電路的網絡載體,遍布汽車全身。在汽車制造過程中,線束、電器件的裝配順序,電器與內飾件的集成情況會影響線束的尺寸設計,本文介紹連接內飾件上的電器件的線束的設計方法。

1 儀表板線束設計

目前儀表板的裝配主要分為2種:座艙模塊化集成、非座艙模塊。座艙模塊化集成是指儀表板支架、轉向管柱、儀表板本體組件、儀表線束總成、空調箱、音響主機等相關電器件先組裝成一個座艙模塊總成,在總裝生產線上,通過工裝機械手將座艙模塊總成裝配到整車上。非座艙模塊是指儀表板上的相關零件在總裝生產線上打散裝配。

1.1 儀表板各零件的裝配順序

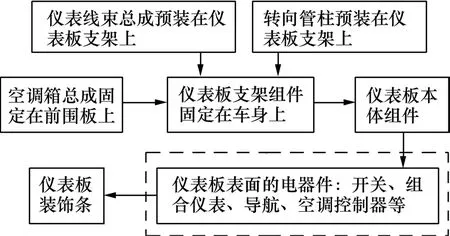

通常,非座艙模塊的設計,儀表板各零件的裝配順序如圖1所示。座艙模塊總成的設計,儀表板各零件的裝配如圖2所示。

圖1 非座艙模塊裝配順序

圖2 座艙模塊裝配順序

1.2 儀表線束裝配常見問題

對于非座艙模塊的設計,儀表板安裝后,組合儀表、空調控制器、音響主機等的插接件必須拉出儀表板表面對接。對于座艙模塊化的設計,儀表板支架固定在工裝夾具上,存在從儀表板背面對接插接件的可能;但是由于空調風管、儀表板支架、空調箱等零件已經裝配,使得背面操作空間變小,不利于人機工程和安全生產;因此座艙模塊化工藝也必須把組合儀表、空調控制器、音響主機等的插接件拉出儀表板表面對接。

在進行線束3D設計過程中,線束插接件與電器件的插接件裝配到位,即線束的3D數模是裝車后的實際位置。在轉化2D圖紙時,如果這類分支尺寸按照數模尺寸設計,沒有考慮裝配空間對線束尺寸的影響,實際裝車時就會出現儀表線束總成對接組合儀表、音響主機、空調控制器等部件的分支過短,員工無法完成插接件裝配工作。儀表板電器件裝配示意如圖3所示。

圖3 儀表板電器件裝配示意圖

1.3 設計指導建議

根據裝配工藝,員工裝配插接件所需空間為80~100 mm。在轉化2D圖紙時,將儀表、音響主機、空調控制器平移至插接件離安裝面80~100 mm的位置,如圖4所示,把線束上的插接件與電器件的插接件裝配到位,做出線束數模,測量該段長度作為分支的長度。應注意:①分支長度也不是越長越好,如果分支過長,裝配插接件后,把線束往里放的操作時間增加,影響生產節拍。②過長的線束在行車時晃動,碰到周邊零件產生異響;應使用吸音降噪的包扎材料,如海綿膠帶和絨布膠帶。③線束尺寸預留應遵循行車過程中線束運動的最大極限位置不與周邊鋒利翻邊干涉的原則,防止線束長時間磨損而失效。

圖4 儀表板裝配插接件的空間

2 門飾板連接線束設計

2.1 門飾板電器件裝配順序

門飾板總成、門線束、開關等電器件的裝配順序有以下2種:第1種如圖5所示,先將門飾板安裝好,再安裝開關、氛圍燈等電器件。此類型線束的設計方法與本文1.3相同。第2種如圖6所示,開關、氛圍燈等電器件預先安裝在門飾板總成上,再將門飾板總成裝配到鈑金上。

圖5 電器件在總裝上的裝配順序

圖6 電器件在門飾板上的分裝順序

2.2 門線束常見裝配問題

為減少總裝主線的裝配時間,目前大多數車型都是按照第2種方式裝配。

圖7為某車型的門飾板總成,電動窗開關、外后視鏡開關布置在扶手上,采用自攻釘固定在門飾板總成上,開關裝飾面板通過卡扣裝在門飾板總成上。

在進行線束3D設計過程中,線束插接件與電器件的插接件裝配到位,即線束的3D數模是裝車后的實際位置。在轉化2D圖紙時,如果這類分支尺寸按照數模尺寸設計,裝車時由于線束分支過短,門飾板總成與門鈑金間距不足,員工無法在兩者之間完成插接件對接工作。

圖7 某車型左前門飾板總成

2.3 設計指導建議

根據裝配工藝,員工裝配該類插接件要求門飾板總成和門鈑金間的距離不小于100 mm。

在轉化2D圖紙時,將電動窗開關、外后視鏡開關等與門飾板總成一起往車內平移100 mm,把線束上的插接件與電器件的插接件裝配到位,做出線束數模,測量該段長度作為分支的長度,如圖8所示。應注意:①注意門飾板與門鈑金的固定方式,線束的走向應合理;避免多余長度堆積在門飾和門鈑金的貼合面上,扣緊門飾板時夾到線束,導致線束破損。②過長的線束在行車時晃動,碰到周邊零件產生異響;應使用吸音降噪的包扎材料,如海綿膠帶和絨布膠帶。③要考慮玻璃升降器等運動部件對線束尺寸的影響,避免部件在運動過程中出現與線束干涉。

圖8 門飾板插接件裝配空間示意

3 總結

綜上所述,根據插接件在內飾件的表面還是背面裝配,在進行線束的2D設計時,按照表1確定線束分支的長度,可有效減少裝配問題,提升線束設計的穩健性。

表1 不同裝配方式的線束分支的長度

聲明:本文引用的圖片來自汽車之家。