氧壓煮鉬精礦工藝的應用研究

李天鎖

(株洲硬質合金集團有限公司,湖南 株洲 412000)

0 引 言

氧壓煮——氧壓氧化法用于從鉬精礦生產工業氧化鉬,是鉬精礦氧化工藝中最具競爭力的新工藝[1]。目前我國氧壓煮工藝還沒有普遍應用于大規模生產,回顧當時的研發和生產歷程,詳細介紹采用的設備和工藝參數,或許對我國有關廠礦企業有所裨益。

“鎢鉬濕法冶煉新工藝研究”是1977年冶金部的重點科學技術項目,由株洲硬質合金廠和長沙礦冶研究所承擔。參與這項研究的有冶金部情報研究所、北京有色金屬研究總院、廣東有色金屬研究院、寶雞有色金屬加工廠、寶山銅礦、化工部廣東化建公司等單位。在冶金部的親切關懷和大力支持下,各單位通力協作,克服了諸多困難,歷時6年,大小試驗進行了565次,終于完成了課題下達的研究任務。項目完成后,綜合的鑒定意見是:(1)新方法工藝穩定,流程暢通,勞動條件改善,金屬收率高,產品質量穩定,原輔材料消耗低,為鉬錸冶煉開辟了新途徑。(2)當時未見國外有如此大的壓煮設備和把此工藝用于生產的報道,鈦和聚四氟乙烯作為耐蝕和密封材料是可行的。(3)提出了用不同濃度的N235萃取分離鉬錸的新方法,取得良好效果。(4)消除了二氧化硫污染。總之,新方法技術先進可行,經濟效果顯著,是一項具有70年代世界先進水平的新技術。冶金部于1980年6月24日以(80)冶色字第1526號批準了該項科研成果鑒定證書,并抄報國家科委。湖南省對該項成果的登記號是湘冶科80001號。該項目1980年獲冶金部和湖南省重大科技成果二等獎。

技術鑒定之前,珠洲硬質合金集團有限公司已用3 m3高壓釜處理輝鉬精礦53.73 t,產出仲鉬酸銨40.46 t、高錸酸鹽46.38 kg,經濟效益和社會效益顯著。文獻 [3-4]對壓煮法多年的生產實踐和從壓煮液中提取凈化錸的生產流程及經濟效益分析有較詳細的報道和說明。

1 試驗設備

1.1 耐蝕材料的選擇

在鉬精礦壓煮條件下,鉛、不銹鋼、高鎳鋼和鈹銅合金在料漿中很快被腐蝕。我們做了掛片試驗,試驗結果見表1。

表1 掛片試驗結果

試驗條件:壓力3 MPa、溫度200 ℃、酸度5 N

從掛片的耐蝕情況來看,純鈦、粉冶鈦和鈦五鉭年腐蝕速度都在0.05 mm以下,屬于極耐蝕材料。由于純鈦容易加工,價格較便宜,選擇純鈦做釜內襯、攪拌軸、進氧管、出料管和測溫管材料。長時間使用證明,鈦和不銹鋼材無明顯腐蝕。

1.2 高壓釜的結構改進

3 m3高壓釜額定壓力為6 MPa,根據壓煮反應特點對其進行改進,增加了氣相冷卻蛇形管;釜外設夾套,內設液相蛇形管,普通蒸汽加熱。排料管兼作進氧管。釜體與釜蓋之間的密封材料用聚四氟乙烯浸漬石墨盤根。軸的密封采用聚四氟乙烯環,并根據油封氣的原理,加了壓力平衡裝置。

1.3 高壓釜的技術性能

高壓釜的技術性能見表2。

表2 3種高壓釜的主要技術性能和參數

2 壓煮工藝

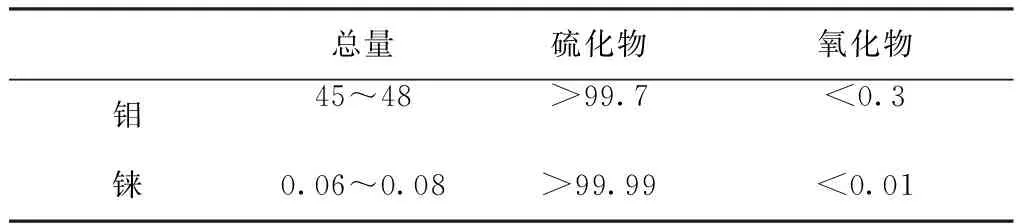

原料采用寶山銅礦所產鉬精礦,鉬和雜質含量符合浮選生產的一、二級國家標準,鉬含量45%~48%,錸含量0.06%~0.08%,粒度-200目>65%,-80目>99%,油和水分含量之和小于4%,精礦中鉬錸物相組成見表3。

在小高壓釜中進行不同粒度鉬精礦試驗,試驗條件:固液1∶4,壓力2.4~2.6 MPa,時間 2 h,溫度 200 ℃,每克鉬的硝酸用量0.28 g,結果見表4。

表3 鉬精礦中鉬錸的物相組成 %

表4 粒度對轉化率的影響

可見,精礦的粒度越細越好,因為細顆粒有較大的比表面積,利于氧化反應的進行。根據各個階段使用鉬精礦的試驗結果來看,粒度分布達到-200目大于60% ,+80目小于1%即可。

固液比對轉化率的影響試驗結果見表5。

表5 固液比對轉化率的影響

試驗在250 m3高壓釜中進行。條件:壓力2.6~2.8 MPa,加熱溫度100~130 ℃,反應時間2 h,每克鉬的硝酸用量0.31 g,錨式攪拌器76 r/min。結果表明,較大的固液比對轉化率有利。

2.1 3 m3高壓釜的壓煮工藝

加料按精礦(kg)∶水(m3)∶硝酸鈉(kg)=1∶1.6~2.5∶0.22~0.24的固液比加入高壓釜。試驗時每次加鉬精礦400 kg,蒸汽加熱同時送氧。當釜內壓力達到2 MPa左右,溫度達到100~130 ℃時,停止蒸汽加熱。隨著反應的進行,溫度一般可升到180~220 ℃,壓力也逐步升至3.6~4 MPa,維持2 h左右。當釜內不消耗氧和溫度下降時,表明反應終止。這時可停止供氧,進行冷卻。待溫度降到100 ℃以下,排氣降壓。當壓力降為0時,用0.5 MPa的壓縮空氣排料過濾。

壓煮濾餅用水洗滌2次,壓煮濾液與第一次洗液合并轉萃取工序回收鉬錸;第二次洗液返回壓煮。濾餅轉氨浸工序。氧氣瓶并連供氧,經2次減壓到需要的壓力。

2.2 萃取工藝及操作

鉬精礦的壓煮液中,錸和鉬都以陰離子形態存在。萃取的目的就是從壓煮液中富集和分離鉬錸并與其他雜質分離。

2.2.1 除硅及萃取設備

壓煮液不經處理,萃取時出現不同程度的乳化,其原因是硅酸聚合造成的。壓煮液中,一部分硅聚合成膠態硅酸,較復雜的硅酸鹽溶解后所得的二硅酸、三硅酸也有相同的聚合情況。消除的方法有二:一是抑制硅酸分子自發長大,使其僅以單分子硅酸形態存在,或以另一種硅的簡單形態存在,如H2SiF6。這種形態的硅是不起乳化作用的,但要使用氫氟酸;二是加入絮凝劑,使硅酸聚沉除去。聚醚能吸附硅酸分子凝聚沉淀,在強酸性溶液中聚醚是一種有效的沉硅劑和防乳化劑。

沉硅液流速1 800 mL/min,萃錸有機相流速450 mL/min,反萃錸氨水流速30 mL/min,萃鉬有機相流速800 mL/min,洗滌氨水流速400 mL/min,反萃鉬氨水流速150 mL/min。溶液從高位槽流入穩壓裝置,經聚乙烯噴嘴控制流速進入連續逆流萃取槽內。兩相在槽內靠自然形成穩定的分相界面,促使兩相從出口按控制相比分別流出。反萃后的有機相流入提升泵,再泵回高位槽循環萃取,反錸液轉錸結晶工序,反鉬液轉脫色凈化工序。

2.2.2 萃 取

萃取工序工藝條件見表6。

表6 萃取工序工藝條件

2.3 鉬酸銨和錸酸鹽的制取

在壓煮的基礎上,提出了從輝鉬精礦制取鉬酸銨和高錸酸鹽的全濕法流程。工藝流程見圖1。

圖1 全濕法工藝流程

全濕法工藝流程中,鉬酸銨的制取參照正常的生產工藝,錸酸銨的制取如下:反萃錸液中含錸量大于每立升10 g左右。結晶的目的是進一步提純錸,分離雜質的過程。需經過反復結晶才能將鉬、鐵、磷、砷等雜質分離出去。以工業試驗制取高錸酸銨為例,介紹一下反復結晶的過程:向搪瓷槽內加入反錸液,在不斷攪拌下加熱至沸,待溶液濃縮至一半時過濾,放入不銹鋼桶自然冷卻。溫度降到40 ℃后移入冰箱冷卻至0 ℃以下,濾出一次高錸酸銨結晶。一次結晶母液返沉硅工序。

經過多次結晶提純的錸酸銨純度99.9%。為了進一步提純,采用陽離子交換樹脂去除鉀、鈉、鈣等金屬雜質。產品純度可達到99.995%,這種產品被廣泛用于石油冶煉重整過程中Re-Pt催化劑,代替鉑、銠等貴金屬。在冶金和電子方面,由于鎢錸、鉬錸合金的良好性能也應用甚廣。

3 產品質量和經濟技術指標

3.1 產品質量

用這種鉬酸銨制成的鉬條、鉬板、鉬頂頭在拉絲、軋片、穿管試用時,用戶反映良好。如:鉬條多模拉絲試驗,見表7。

表7 拉絲試驗結果

用本工藝生產的鉬板,到上海帶箔廠做軋片試驗時給的評價是:鉬板具有料軟、軋制順利、無脆裂現象,能軋制厚度小于0.4 mm的鉬片。

鉬頂頭穿管試驗,用本工藝生產的粉冶態鉬頂頭,具有比重高、高溫強度好、不變形、穿管支數多等優點。在上海第五鋼鐵廠穿1Cr18Ni9Ti不銹鋼時,4個頂頭平均每個穿管524支,最好的一個穿管達到了778支,創造了該廠使用粉冶態鉬頂頭的最好記錄經離子交換制得的高錸酸和錸酸銨產品質量情況見表8、表9。

本工藝生產的錸酸銨供北京高熔金屬材料廠、上海鋼鐵研究所、成都745廠做鎢錸絲熱電偶,熱電性能穩定;高錸酸供湖南長嶺煉油廠做Re~Pt催化劑,質量均獲好評。

表8 高錸酸質量 g/L

表9 錸酸銨產品質量

3.2 經濟技術指標

3.2.1 氧壓煮輝鉬精礦的技術指標

氧壓煮輝鉬精礦的技術指標見表10。

表10 壓煮技術經濟指標

壓煮液萃取的技術指標見表11。

表11 萃取技術指標 g/L

從壓煮液回收錸酸銨材料消耗情況見表12。

壓煮法生產鉬酸銨原輔材料消耗情況見表13。

用當時的價格計算,壓煮法與焙燒法相比,每噸鉬酸銨的單耗值下降了1 468元。我們原先用焙燒法處理鉬精礦,錸幾乎全部揮發,不能回收。僅1988年從壓煮液中回收錸酸銨200 kg,按每千克純利3 000元計,增加利潤60萬元。

表12 錸酸銨材料單耗與單耗值

表13 鉬酸銨單耗和單耗值

注:表中所列原輔材料單價是1988年的價格

3.2.2 廢 氣

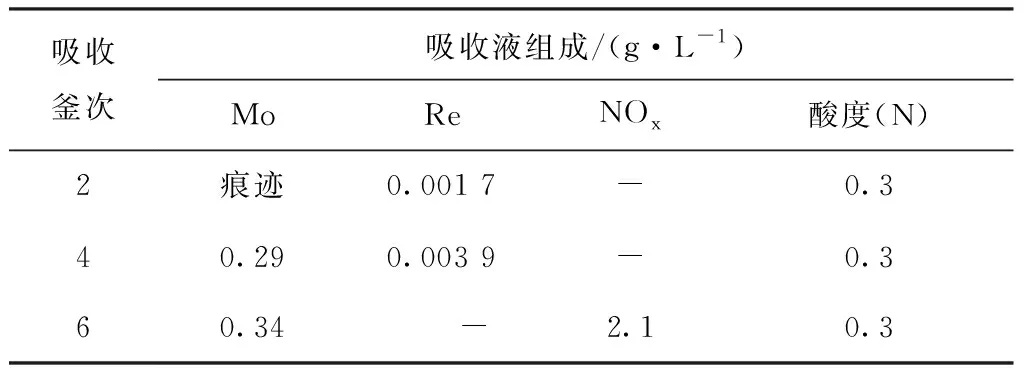

鉬精礦壓煮完畢降溫至100 ℃以下時,釜內尚有壓力3 MPa左右。這時排出的廢氣中含有少量的NOx。這種廢氣可用水吸收,結果見表14。

表14 水吸收廢氣的結果

注:吸收槽0.3 m3,吸收液80 L

3.2.3 廢水、廢渣

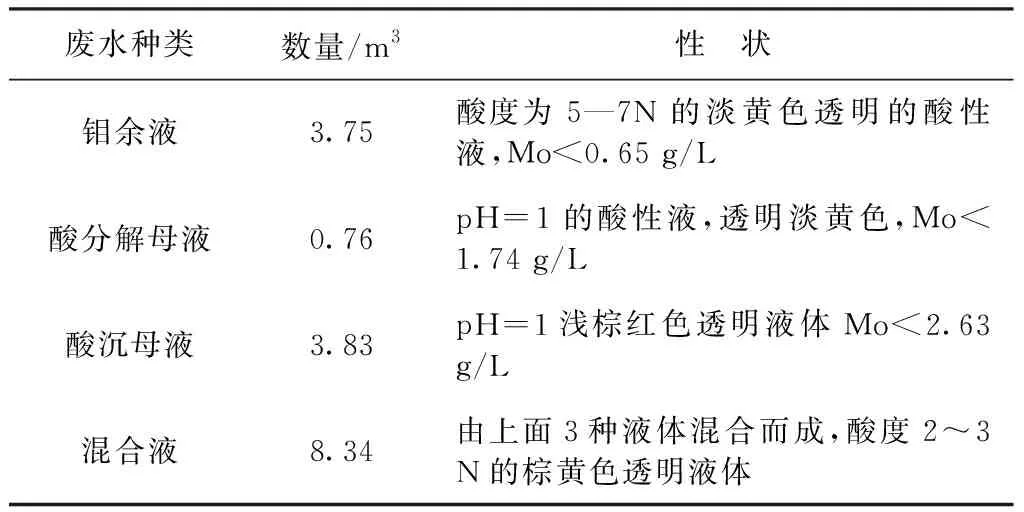

用壓煮法每處理1 t鉬精礦所產生的廢水量、性狀見表15。

對廢水的處理選定2種方法:(1)氨中和法。此法簡單易行,占用設備少,無廢水排放,產品也容易銷售。具體做法是:向單獨或混合后的廢液中加入氨水,中和至 pH=2~2.5,不使鐵沉淀,將溶液全部濃縮至干,使所有雜質都以硫酸鹽形式與硫酸銨結晶同時析出。這種產物為淺黃色,含N 16%~17%,Mo 0.3%~0.5%,KCl 0.3%~0.5% ,Fe 1.5%~2.%,是一種含微量鉬的肥料。(2)菱苦土中和法。對于這種雜質含量較高的廢硫酸溶液,用菱苦土中和,制出化學純七水硫酸鎂(MgSO4·7H2O)。

表15 廢水的種類、數量和性狀

廢渣的種類有酸分解氨浸后尾渣、沉硅渣和脫色凈化渣,總渣量12%左右,都是弱堿性,適宜作農肥。

4 前進中不斷完善,追趕中創新發展

氧壓煮法從輝鉬精礦中提取鉬錸的新工藝,徹底消除了SO2污染,提高了鉬的回收率,還回收了成噸的錸酸鹽產品。自鑒定之后,一直被株洲硬質合金廠采用,處理鉬精礦近萬噸。從1980~2000年,株洲硬質合金集團有限公司每年生產金屬鉬產品150~200 t。但它畢竟是一種新工藝,在生產過程中出現問題在所難免。

鈦在壓煮過程中雖然耐腐蝕,但易氧化,如果密封不好,就會出現問題。在用此法生產過程中,出現過3次事故:1982年5月,由于事先沒有發現釜蓋上的粉冶鈦閥泄漏,當送氧到2.3 MPa時,泄漏的高速氣流引起鈦閥燃燒。1983年元月進氧鈦管因漏氣燒壞。1985年9月釜蓋上的鈦排氣管燒壞,也是由于漏氣所致。其實3次事故都是可以避免的,如果生產前就建立嚴密的巡檢制度并加強人員培訓,事故就不會發生。事故雖然不大,但給人造成了錯覺和不好的印象。事故后,根據不銹鋼在氣相中耐腐蝕的實際情況,把釜蓋上的鈦部件改為不銹鋼件,增設了釜內超壓控制與報警裝置,對安全閥進行了改裝,提高了安全閥的起跳靈敏度,使壓煮工藝恢復到正常穩定狀態。在以后10多年的生產中再沒有出現過類似問題。

在試驗和生產階段采用的是標準鉬精礦,礦源單一,限制了新工藝的應用。國外已建立年產13 600 t和計劃建立27 200 t鉬金屬生產線[2],高品位和低品位礦都能處理,鉬回收率達99%,錸易回收,環境好,廢水做硫酸銨化肥。相比之下,我們所做的工作還是遠遠不夠的。株洲硬質合金集團有限公司地處株洲市中心地帶,按照市里規劃不宜搞濕法冶煉,幾年前已停止氧壓煮。令人高興的是我國崛起了以金堆城鉬業集團有限公司為龍頭的一大批鉬冶金企業,他們視野廣闊、各具特色,為我國鉬冶金事業的發展做出了巨大貢獻。相信在不久的將來,我們鉬冶金技術的強國夢一定能夠實現。

附 錄

株洲硬質合金廠最早進行了鉬精礦氧壓煮工藝的應用研究,在當時的艱苦條件下,歷經20多年,摸索了從反應釜材質、反應釜設計到氧壓煮、除硅凈化、鉬錸萃取分離的一系列工藝,第一次以硝酸鈉代替硝酸,并將產出的鉬應用于鉬深加工產品如鉬頂頭、鉬片等,并產出錸酸銨,獲得良好的經濟效益。以前因為保密,該工藝沒有系統公開發表。為推動氧壓煮鉬精礦工藝的進一步應用,促進鉬氧化工藝升級,打消對于高壓氧化工藝的疑慮,80多歲高齡的李天鎖老師搜集了30多年前他主持參與的氧壓煮鉬精礦研究工作,交與西北有色金屬研究院蔣麗娟教授整理,期望多年的心血不致淹沒。在現今我國加強環境保護,限制火法焙燒生產的大背景下,水冶氧化鉬精礦工藝優勢日趨明顯。該文目的在于加深讀者對鉬精礦氧壓煮工藝的了解,解除企業對于高壓氧化工藝易發生事故的擔憂,促進我國鉬精礦冶金工藝更新升級。

[1] 蔣麗娟,李來平,姚云芳,等.2016年鉬業年評[J].中國鉬業,2017,41(2):1-7

[2] 張文鉦,劉 燕.鉬冶金技術發展近況[J].中國鉬業,2013,37(3):1-5.

[3] 文星照,李循勛.氧壓煮法從輝鉬精礦中提取鉬錸的工業生產實踐[J].鉬業經濟技術,1988(3):56-64.

[4] 申友元.從鉬精礦壓煮液中提取錸[J].中國鉬業,1998(4):56-57.