注塑皮紋深度測量方法探究

朱敏

上海延鋒金橋汽車飾件系統有限公司技術中心 上海市 201206

1 引言

隨著汽車飾件產品開發的要求不斷提高,零件的外觀匹配要求也不斷提高,注塑件皮紋深度從原本的肉眼對照評判已有了量化測量的需求。

2 問題的提出

我公司添置了一臺基恩士3D輪廓儀,能進行3D輪廓的測量,但注塑件的皮紋有不規則性,如何進行測量才能得到穩定可靠的值來有效表述皮紋深度的值?

3 方法探究

3.1 皮紋深度的概念

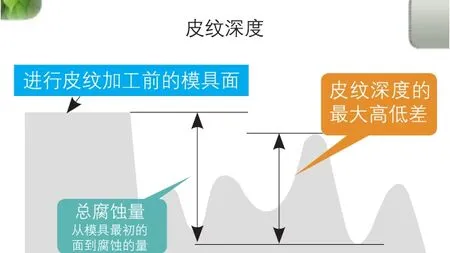

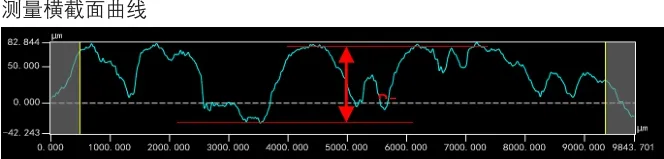

如圖1描述了從模具最初的面到腐蝕的量和皮紋深度的最大高低差

參考了皮紋供應商測量皮紋深度的方法:

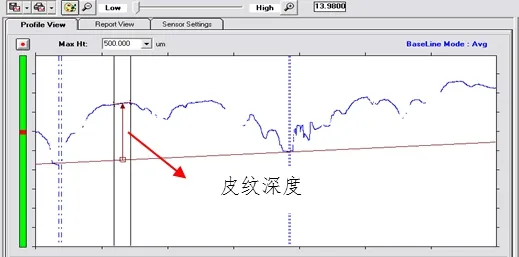

在皮紋零件上取約1cm長的截線,計算截線最高點到最低點的高度差(如圖2)

圖1

樣品照片:

圖2

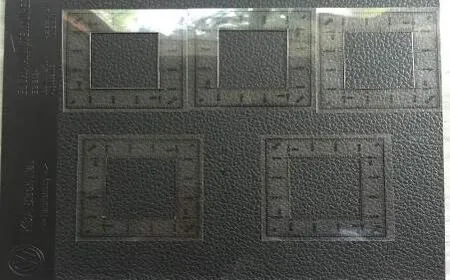

3.2 基恩士3D輪廓儀測量輪廓功能簡介:設備外觀如圖3

3.2.1 主要技術參數:

測量原理:白光條紋反射呈像+三角測距法

觀察光源:LED環形照明

高度測量精度:±5um,

高度測量重復精度σ: 0.5um

平面測量精度:±5um

平面測量重復精度σ:0.5um

3.2.2 指定測量區域

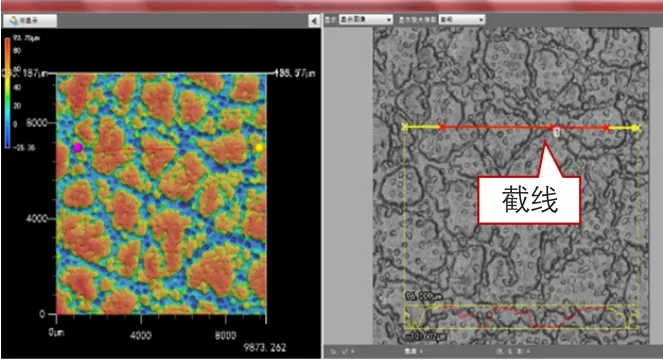

能掃描樣品選定的區域形成圖像(圖4紅色框1cmm×1cmm為掃描區域)

掃描后得到的圖形,圖5:

3.2.3 粗糙度功能計算

可使用軟件測量多線粗糙度的功能做截線

多線粗糙度功能只要做一次截線,能生成11條等距的截線,自動輸出11條截線的Rz的平均值和最大值。Rz示意圖見圖6。

圖3

圖4

圖5

圖6

Rzμm平均值 106.770最大值 117.592線1 116.197線2 87.533線3 103.203線4 109.389線5 101.171線6 110.556線7 108.162線8 117.592線9 101.081線10 114.902線11 104.679

一組多線粗糙度截線Rz輸出結果見表1,多線粗糙度的截線示意圖見圖7。

3.2.4 校平功能:

軟件自帶的整體校平功能和2次曲面校準功能能確保樣品在平整的基礎上計算的RZ值是可靠的。

圖7

3.3 皮紋深度測量方法探究:

注塑皮紋是不規則圖形,且每個丘的深淺都不一致,所以考慮在相同的面積區域內測量一定的樣本量,觀察測量值的重復性和穩定性。

3.3.1 對SVW-7標準樣板進行測量

該樣板的理論深度參考值是120μm,允許的偏差是10%,即(108~132)μm

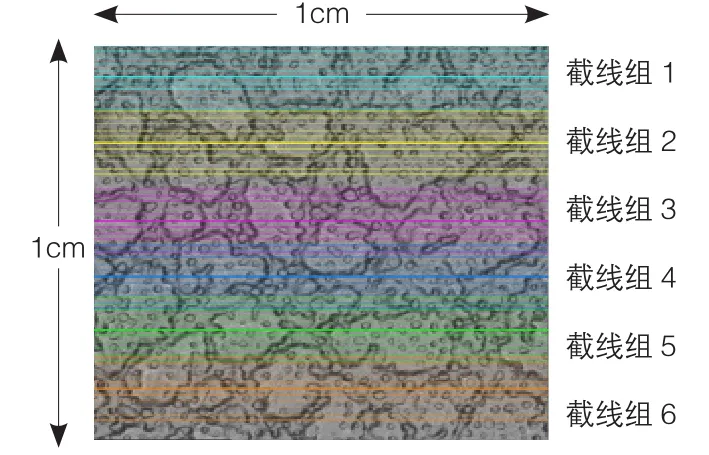

以SVW-7標準樣板為例,掃描樣板中1cm×1cm區域,生成六組截線,截線組示意圖見圖8:

圖8

圖8中,取了6組截線,每組截線自動輸出等距的11條截線,軟件會自動計算11條截線最高點與最低點的高度差Rz、總均值Rz、最大Rz值。將6組截線的測量結果匯總。表2:

結論:六組截線Rz平均值的均值、Rz最大值的均值都符合樣板參考值的允許范圍(108~132)μm。

但是否穩定?我們做了以下驗證。

表2

3.3.2 同一樣品、不同區域測量結果的比對

對SVW-7標準樣板隨機分五個區域進行測量,如圖9,紅色區域是測量區域(1cm×1cm)

圖9

測量結果見表3,Rz平均值的均值、Rz最大值的均值在允許波動的10%范圍內,波動范圍:(108~132)μm,五個區域的最大偏差也在10%范圍內。

表3

一大張儀表板原皮各區域皮紋深度測量值,見表4:單位μm

表4

結論:表征同一類型皮紋的Rz的均值和Rz最大值平均值是穩定的。

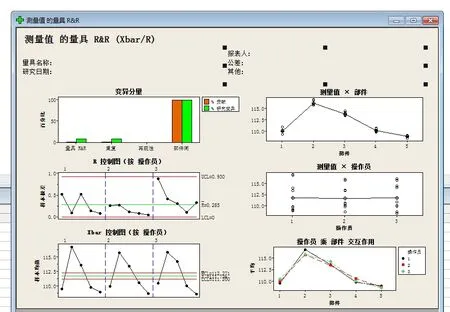

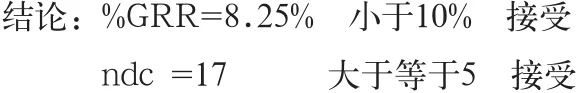

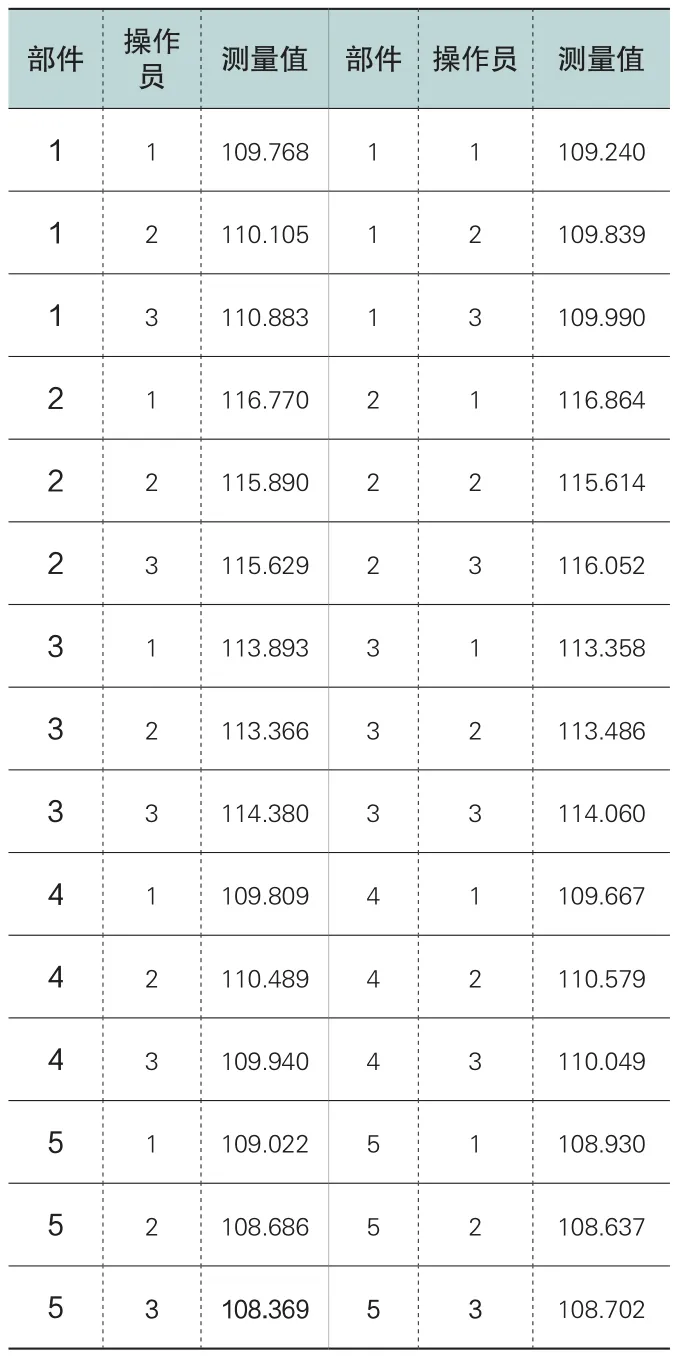

3.3.3 測量系統分析(MSA)-使用minitab工具

樣品數量:5件,測量人員3人,每人測量次數:2次,測量區域為每件樣品的同一區域。分析過程如下:表5

GRR圖形分析圖如圖10:

圖10

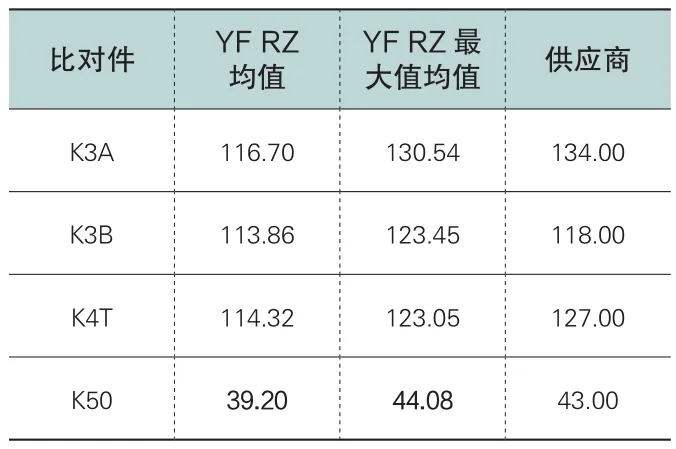

3.3.4 其它標準樣板的測量結果與參考值比對,比對結果見表6

結論:從模具供應商得到的標準樣板進行測量,與他們提供的皮紋深度參考值比對,Rz平均值的均值、Rz最大值的均值都符合理論參考值±10%的波動范圍。

3.3.5 參加了SVW組織的比對,見表7

結論:RZ最大值均值與供應商值更接近。

表5

3.3.6 注塑皮紋深度測量方法步驟描述

a.準備大小合適、平整的樣品放置工作臺固定;

b.選取放大倍數,樣品之間比對在同一放大倍數下測量;

c.選取掃描區域1cm×1cm,拼接掃描合成圖像;

d.校平、保存測量文件;

e.選擇軟件中“多線粗糙度”功能,做水平截線,每條主截線盡量穿過丘的中心區域;

f.輸出每組截線的Rz平均值、Rz最大值;

g.統計所有截線組的Rz平均值的平均值、Rz最大值的平均值即為最終輸出值。

4 結語

用上述方法驗證了測量結果與標準樣板理論參考值的符合性;同一樣品不同區域之間測量結果的比較;MSA分析系統;與模具供應商的比對,最終得到的結果Rz平均值、Rz最大值是可以做為皮紋深度的測量值。

表6 單位:μm

表7 單位:μm

目前的應用:(1)產品與標準樣板之間的比較測量;(2)相鄰匹配件之間的比較測量;(3)產品開發得到客戶認可后封樣件的測量;(4)與上汽、SVW客戶的對標;(5)彌補模具縮印造成的缺陷的皮紋深度修正值。