玉米芯發酵乙醇殘余物中納米纖維素的制備及其對紙頁性能的影響

王紅柳,王高升,韓笑宇,肖 林,夏蕊蕊,覃樹林

(1. 天津市制漿造紙重點實驗室,天津科技大學造紙學院,天津 300457;2. 山東省秸稈生物煉制技術重點實驗室,山東龍力生物科技股份有限公司,德州 251200)

近些年來,納米纖維素的制備及應用成為研究熱點.制備納米纖維素的原料主要是木漿和棉漿,此外,工農廢棄物也被用來制備納米纖維素,比如大豆殼[1]、菠蘿葉[2]、生產溶解漿的工業廢渣[3]等.玉米芯發酵乙醇殘余物(簡稱 BR),是玉米芯在生產燃料乙醇過程中所產生的一種工業廢渣.通過分析,殘余物中除含有較多木素外,還含有大量的纖維素,但是關于殘余物的綜合利用鮮有報道,殘余物大多作為燃料進行焚燒處理,造成了資源浪費.

納米纖維素的制備方法主要分為兩種:濃酸法和機械法.濃酸法制備過程中存在著產品得率低、設備腐蝕嚴重和用水量大等問題[4].相比于濃酸法,機械法不存在上述問題,但是能耗較大,所以原料在機械處理前一般先進行預處理.預處理方法有化學法和生物法,最常用的是 TEMPO氧化、羧甲基化和酶預處理,這三者都可以很好地降低機械能耗[5].與酶預處理相比,前兩者可以對纖維表面進行化學改性,不僅可以提高所制備納米纖維素的水分散性,還可以通過活性基團與其他材料接枝,擴大其應用范圍.TEMPO氧化優先作用于C6—OH上,相比于羧甲基化選擇性較好,但是藥品價格昂貴.

納米纖維素因其獨特的結構和性能,在許多領域具有巨大的潛在應用價值.在造紙行業,研究者研究了納米纖維素作為濕部助劑對紙頁性能的影響.宋曉磊等[6]研究發現,硫酸法制備的納米微晶纖維素與PAE(聚酰胺多胺環氧氯丙烷)組成 PAE/納米微晶纖維素二元濕強體系可明顯改善 PAE的增濕強效果;Sun 等[7]用高碘酸鈉對納米微晶纖維素進行氧化改性,發現改性后的納米微晶纖維素對紙頁的增濕強效果與 PEI(聚乙烯亞胺)類似;Ahola 等[8]發現羧甲基化的納米纖絲纖維素與PAE配合使用可增加紙頁的干、濕強度,但是納米纖絲纖維素與PAE加入順序對紙頁強度影響的差別較大.Sehaqui 等[9]通過實驗得出,納米纖絲纖維素對紙頁強度的增強效果可以在一定程度上代替打漿作用.

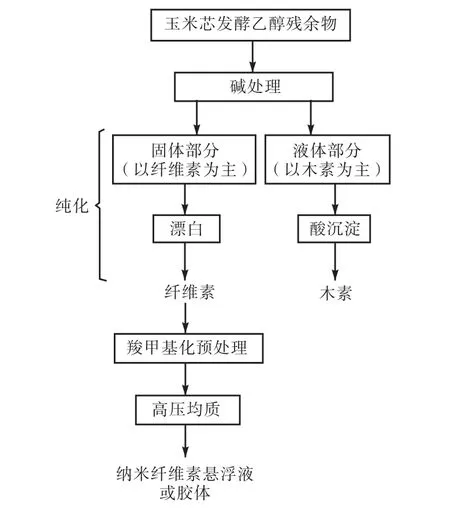

為了增加玉米芯發酵乙醇殘余物的利用價值,本文在以上研究結果的基礎上,以玉米芯發酵乙醇殘余物為原料,通過羧甲基化預處理和高壓均質作用制備出納米纖維素;將制備的納米纖維素作為濕部助劑添加到紙頁抄造中,探究其對紙頁多項物理性能的影響.

1 材料與方法

1.1 原料與設備

玉米芯發酵乙醇殘余物,來自山東龍力生物科技有限公司;硫酸鹽漂白桉木漿,打漿度為 30,°SR,巴西進口;氫氧化鈉、質量分數 30%,的過氧化氫、氯乙酸鈉、無水乙醇,分析純,由國藥集團化學試劑有限公司提供.

LS13320型激光衍射粒度分析儀和 Zeta電位測定儀,美國貝克曼庫爾特有限公司;H-7600型透射電子顯微鏡(TEM)、S-4800型掃描電子顯微鏡(SEM),日本日立有限公司;B0660005型抗張強度儀、YQ-Z-34型耐破度儀、SE009 型撕裂度測試儀,瑞典L&W有限公司.

1.2 納米纖維素的制備

玉米芯發酵乙醇殘余物中纖維素含量較低,因此在制備納米纖維素之前先進行純化處理,包括 NaOH處理和 H2O2漂白.具體條件為:液比 1∶6,堿用量為 8%,(基于原料絕干質量,下同),75,℃下攪拌加熱2,h后離心分離,將分離的固體加入少量水,在 80,℃下用 H2O2漂白處理 2,h,H2O2用量是 10%,,整個體系固體含量約為 20%,.堿處理溶出的木素可以通過酸沉淀法回收[10].純化后的玉米芯發酵乙醇殘余物(簡稱 TBR)以乙醇為溶劑進行羧甲基化預處理.具體操作為:將 5,g原料(TBR)放于含有一定量氯乙酸鈉的乙醇(30,mL)中,浸泡 30,min,同時將含有0.75,g NaOH的乙醇(30,mL)放于三口燒瓶中,攪拌加熱至 70,℃,將用氯乙酸鈉處理后的原料加入燒瓶,整個反應在冷凝回流下完成,持續 1,h.反應結束后,將原料清洗干凈并配成 1%,含量,用高壓均質機進行均質處理,直到膠狀的納米纖維素生成.納米纖維素的制備流程見圖1.

圖1 納米纖維素制備的基本工藝流程Fig. 1 Schema of the preparation process of nanocellulose from bioresidue

1.3 產品的表征

化學組分測定:玉米芯發酵乙醇殘余物純化前后的化學組分含量依據美國可再生能源實驗室技術報告NREL/TP-510-42618的方法進行測定.

FTIR測定:用紅外光譜儀對羧甲基化前后的玉米芯發酵乙醇殘余物進行化學基團表征,樣品與KBr混合均勻壓片,掃描范圍500~4,000,cm-1.

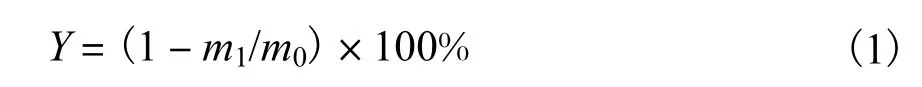

納米纖維素得率的測定:取一定量均質后的懸浮液,在 3,000,r/min下離心 15,min,倒掉上清液,將下層沉淀在 105,℃下烘干后稱量,按式(1)計算納米纖維素得率.

式中:Y為納米纖維素的得率,%,;m1為測試樣品離心后的下層沉淀烘干后的質量,g;m0為測試樣品烘干后的質量,g.

粒徑和 Zeta電位測定:將測試樣品加蒸餾水稀釋后用激光粒度分析儀進行樣品測定,記下其平均粒徑和Zeta電位值.

SEM觀察:將測試樣品稀釋,滴在云母片上自然晾干,在掃描電子顯微鏡下觀察.

TEM 觀察:將 1.2節中制備的納米纖維素膠體稀釋到萬分之一,滴在制樣銅網上自然晾干,然后用透射電子顯微鏡對其形態和尺寸進行觀察.

1.4 紙頁抄造及其物理性能檢測

在疏解好的桉木漿中加入一定量所制備的納米纖維素,充分攪勻,然后量取一定體積的紙漿,用快速紙頁成型器抄紙并干燥,定量為60,g/m2.

將抄造的紙頁放于恒溫恒濕室(23,℃,相對濕度50%,)中平衡 24,h,然后按照國家相關標準 GB/T 451.2—2002《紙和紙板厚度的測定》、GB/T 12914—2008《紙和紙板·抗張強度的測定》、GB/T 465.2—2008《紙和紙板·浸水后抗張強度的測定》、GB/T 454—2002《紙耐破度的測定》和 GB/T 455—2002《紙和紙板撕裂度的測定》測定紙頁的松厚度、干/濕抗張強度、耐破度和撕裂度.其中,濕抗張強度測定時,紙條在水中的浸泡時間為30,s.

2 結果與討論

2.1 化學組分分析

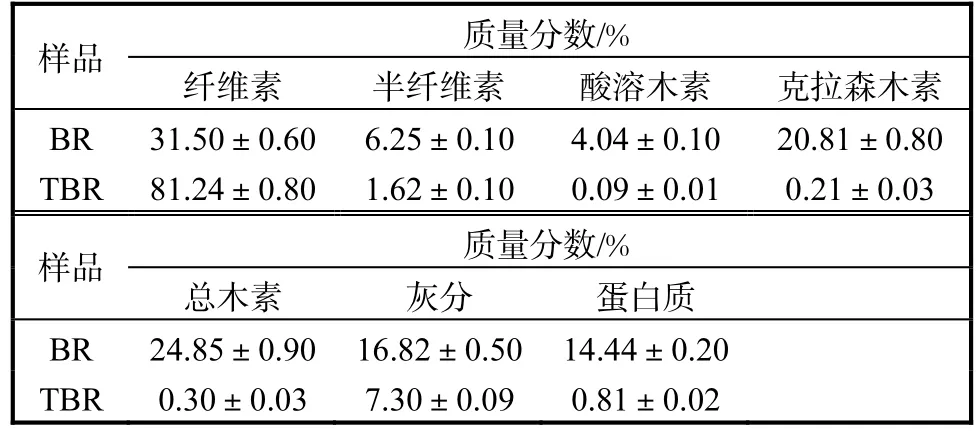

玉米芯發酵乙醇殘余物純化前后的化學組分見表 1.純化過程中,木素和蛋白質基本被脫除干凈,灰分和半纖維素少量存在,纖維素含量增加至81.24%,.較高的纖維素含量是制備納米纖維素的前提.

表1 原料純化前后的化學組分Tab. 1 Compositions of raw and purified materials

為除去不需要的非纖維素成分,原料經過了堿處理和 H2O2漂白處理.堿處理的目的是水解木素、半纖維素、蛋白質和去除溶解性礦物鹽、灰分等;H2O2漂白的目的是去除未脫除干凈的殘余木素.玉米芯發酵乙醇殘余物純化前后外觀如圖 2所示.由圖 2可以看出,玉米芯發酵乙醇殘余物經純化處理后,顏色由棕褐色變為白色.

圖2 玉米芯發酵乙醇殘余物純化前后外觀Fig. 2 The appearances of corn cob ethanol bioresidue before and after purification

2.2 FTIR分析

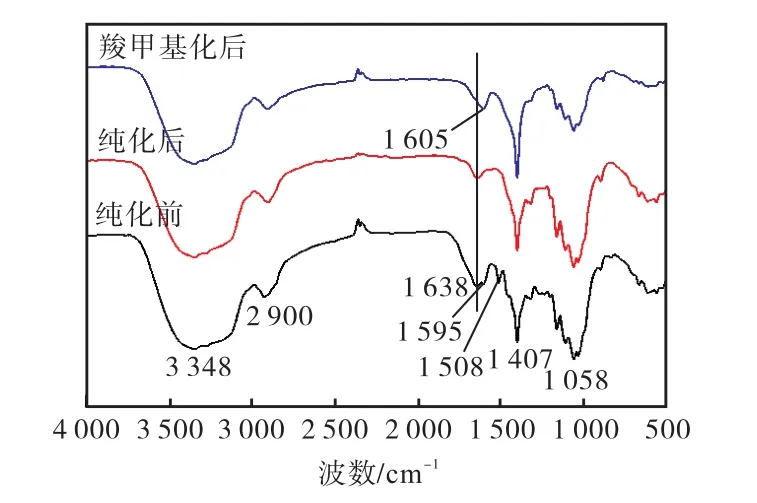

玉米芯發酵乙醇殘余物純化前后及羧甲基化后的紅外譜圖如圖3所示.

圖3 玉米芯發酵乙醇殘余物經不同處理后的紅外光譜圖Fig. 3 FTIR spectrum of corn cob ethanol bioresidue after different treatments

由圖3可以看出:玉米芯發酵乙醇殘余物純化后與純化前相比,1,595,cm-1和1,508,cm-1處的峰消失,這兩個峰代表的是木素的芳環骨架振動[11],表明玉米芯發酵乙醇殘余物經純化處理后其中的木素脫除.羧甲基化處理后的樣品與純化前后的樣品相比,波數 1,638,cm-1處的吸收峰移至 1,605,cm-1處,此處代表的是羰基的伸縮振動,它是羧甲基基團的特征吸收峰,這表明經羧甲基化處理后樣品中成功引入了羧甲基基團[12].

2.3 纖維素的羧甲基化預處理

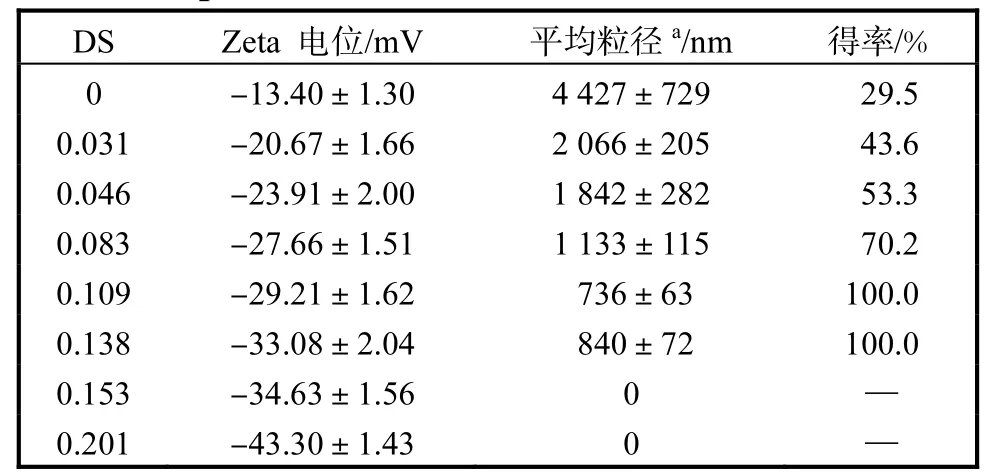

纖維素經羧甲基化處理后,表面帶負電荷,不僅使纖維自身的性質發生改變,而且會對纖維的微細化進程產生影響.因此,本文在一定的機械條件下,考察了羧甲基化取代度(DS)對產品的 Zeta電位、平均粒徑、納米組分得率的影響,結果見表2.

表2 不同取代度產品的 Zeta電位、平均粒徑和納米組分得率Tab. 2 The Zeta potential,average particle size and yield of products with different DS

2.3.1 Zeta電位分析

膠體分散體系的穩定性可以用 Zeta電位(ζ)來評價,高 ζ值的體系由于存在良好的靜電排斥作用,能夠抑制粒子絮聚,從而得到穩定的分散狀態[13].纖維素經過羧甲基化處理后,表面引入負電荷,整個分散體系的Zeta電位發生變化.DS值越大,ζ值越大,這說明羧甲基化程度越高,最后產品的分散體系越穩定.

2.3.2 平均粒徑和得率

由表2可知:DS值在0.138以下時,產品的平均粒徑隨著DS值的增大而減小.這說明纖維素的羧甲基化能夠促進纖維的分絲帚化或微細化,從而達到降低能耗的目的.當 DS值達到 0.153及以上時,所測得的平均粒徑為 0.這可能是由于羧甲基化程度高的纖維素在水中可溶引起的.DS值對產品平均粒徑的影響也可以從產品中納米組分的得率上體現出來.產品的平均粒徑越小,納米組分的得率就越高.

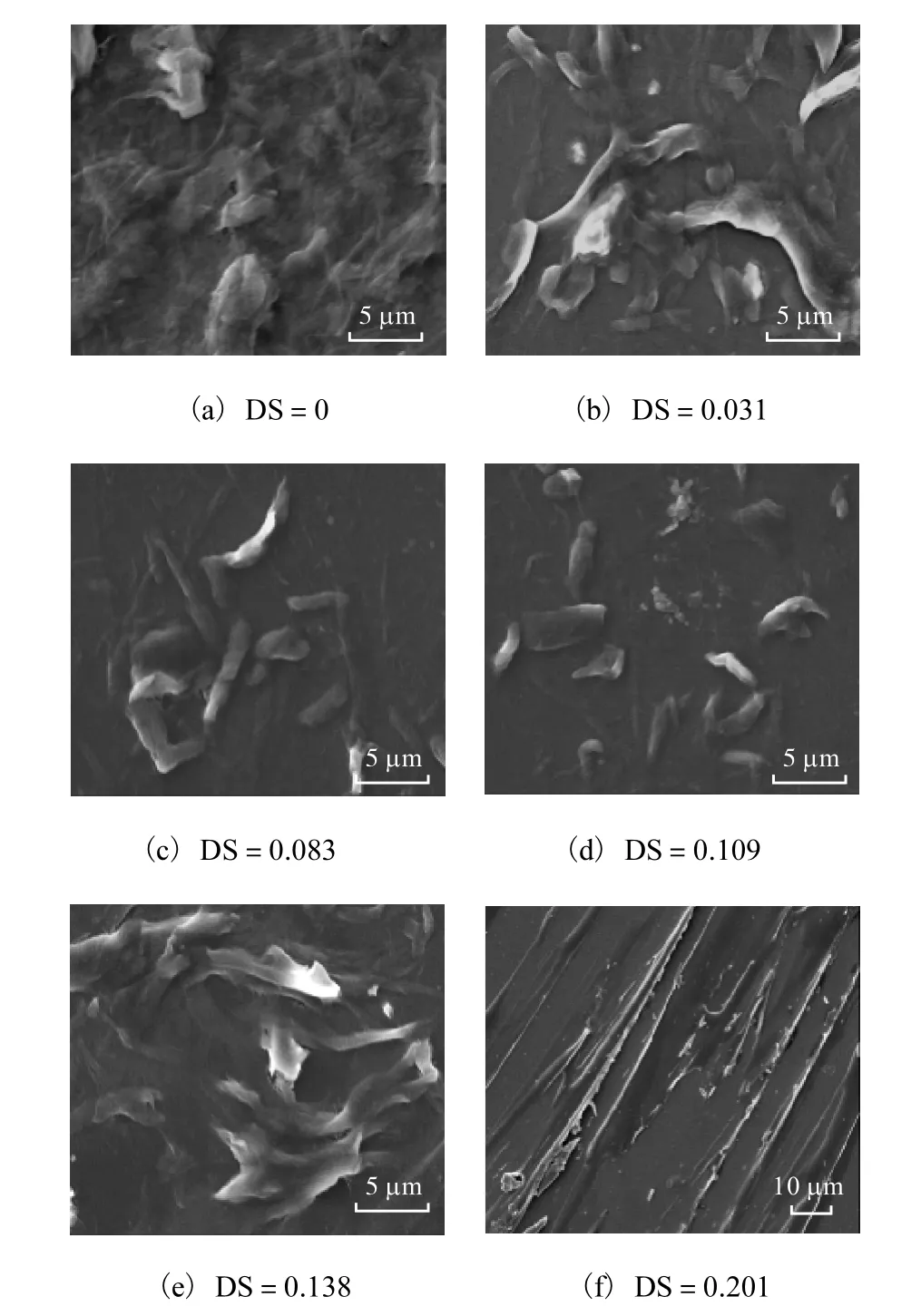

2.3.3 羧甲基化纖維素的形貌變化

纖維素進行羧甲基化預處理的目的是利用羧甲基基團適當的親水性和靜電排斥來促進纖維在機械過程中的細纖維化.值得注意的是,羧甲基化取代度DS必須控制在一定范圍內,因為過高的取代度會使纖維素變成水溶性的,即變成羧甲基纖維素(CMC).通過觀察,DS在 0.2以下的纖維素是不溶于水的,但是經過高壓均質處理(70,MPa,循環 4次)后,其水溶性發生了一定變化.觀察不同 DS的纖維素經機械處理后的形貌,結果如圖 4所示.DS在0.138時,纖維素有輕微的水溶跡象,DS達到 0.201時,纖維素完全溶于水中,在掃描電鏡下觀察到成膜現象.這一點說明本身不溶于水的低羧甲基取代度纖維素在經過機械均質后有可能變成水溶性的,同時它也很好解釋了為什么 DS值大的產品測得粒徑為0.由圖4(a)—4(d)可以看出:機械處理后,未羧甲基化的纖維呈現不規則的塊狀,而羧甲基化的纖維則隨著DS值的增大呈現又細又短的趨勢,這一點也是與粒徑結果相吻合的.由此得出,纖維素的 DS需控制在0.138以下.

圖4 不同DS的纖維素經機械處理后的形貌Fig. 4 The morphology of fibers with different DS after mechanical action

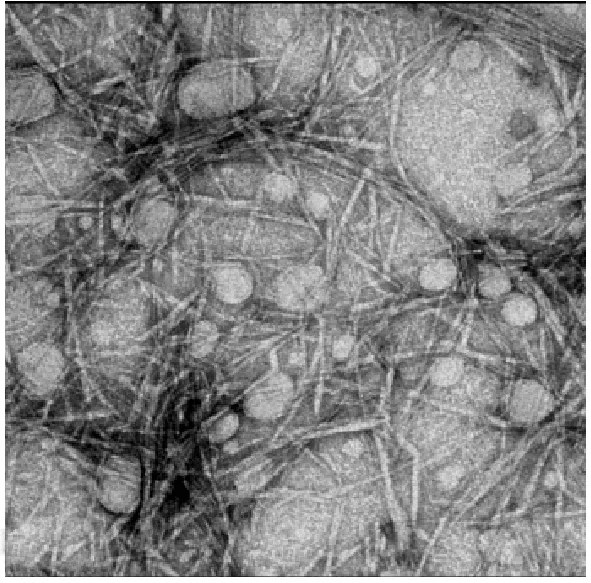

2.4 納米纖維素的形態和尺寸

在高壓70,MPa下,DS為0.109的纖維素原料均質循環 10次所得到的納米纖維素的TEM 圖如圖 5所示.由圖 5可以看出:納米纖維素形態為規則的針狀,直徑大多分布在 5~20,nm,長度大多分布在100~300,nm,與硫酸法相似,但不同于一般機械法得到的纖絲狀納米纖維素.這與原料特殊性有關,玉米芯發酵乙醇殘余物是玉米芯在發酵乙醇過程中經過稀酸水解、纖維素酶水解等處理后所剩下的固體殘余物,纖維素無定形區被水解,部分結晶區也受到破壞,在機械作用下,這些地方更易斷開,得到的納米纖維素長度較短.

圖5 納米纖維素的TEM圖Fig. 5 TEM image of carboxymethylated nanocellulose

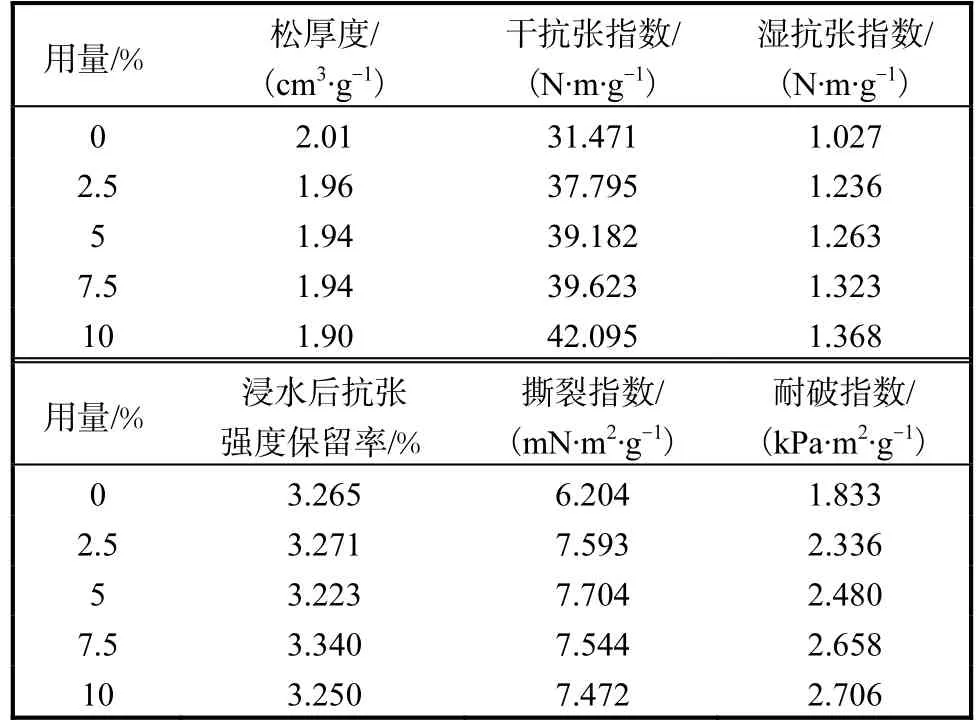

2.5 單獨加入納米纖維素對紙頁性能的影響

單獨加入納米纖維素對紙頁性能的作用效果見表 3.

表3 納米纖維素對紙頁性能的影響Tab. 3 Effects of nanocellulose on paper properties

從表 3看出由玉米芯發酵乙醇殘余物制備的羧甲基化納米纖維素對紙頁性能的影響趨勢是:隨著納米纖維素用量(基于紙漿絕干質量)的增加,松厚度輕微減小,干抗張強度和耐破強度增加,浸水后抗張強度保留率變化不大,撕裂強度略有增加后變化不大.

當納米纖維素加入量為 10%,時,紙頁干抗強度比原紙分別增加了 33.8%,.這是因為紙頁的抗張強度主要與纖維間結合力有關,加入的納米纖維素表面帶有羧甲基,它更容易與纖維上的—OH形成氫鍵,同時較高的比表面積也使之與纖維間的結合點增加,從而可形成更多的氫鍵,在紙頁纖維間起到粘接的作用,使抗張強度增加.纖維間結合力的增加使纖維間的網絡交織更加緊密,因此松厚度減小.

因為納米纖維素加入量較小,纖維平均長度變化較小,因此紙頁耐破度的大小也主要取決于纖維間結合力的大小.當納米纖維素加入量為10%,時,紙頁耐破度比原紙增加了47.6%,.

影響紙頁撕裂度的因素很多,在紙頁撕裂過程中,消耗的功主要有兩方面,一是把纖維從樣品中拉出來,二是把纖維撕斷,因此纖維長度和纖維本身強度是影響撕裂度的重要因素.加入少量納米纖維素后,紙頁撕裂度上升,這是因為纖維間結合力的增加使得纖維從樣品中拉出來需要更多的功.但當納米纖維素用量繼續增加,撕裂度并無較大變化,這是由于納米纖維素的加入,并未改變紙頁的纖維長度和強度.羧甲基化納米纖維素加入量為 5%,時,原紙撕裂度增加了24.2%,.

3 結 論

(1)玉米芯發酵乙醇殘余物經純化處理后,木素基本被脫除干凈,纖維素質量分數達到81.24%,.

(2)纖維素羧甲基化后更容易在機械過程中細纖維化,但是過高的羧甲基化程度會使纖維素變成水溶性的.

(3)制備的納米纖維素呈針狀,直徑大多分布在5~20,nm,長度大多分布在100~300,nm.

(4)納米纖維素的加入能夠明顯增加紙頁的抗張強度、耐破強度和撕裂強度.

[1] Neto W P F,Silvério H A,Dantas N O,et al. Extraction and characterization of cellulose nanocrystals from agroindustrial residue:Soy hulls[J]. Industrial Crops and Products,2013,42:480-488.

[2] dos Santos R M,Neto W P F,Silvério H A,et al. Cellulose nanocrystals from pineapple leaf,a new approach for the reuse of this agro-waste[J]. Industrial Crops and Products,2013,50:707-714.

[3] Jonoobi M,Mathew A P,Oksman K. Producing low-cost cellulose nanofiber from sludge as new source of raw materials[J]. Industrial Crops and Products,2012,40:232-238.

[4] Du H,Liu C,Mu X,et al. Preparation and characteriza-tion of thermally stable cellulose nanocrystals via a sustainable approach of FeCl3-catalyzed formic acid hydrolysis[J]. Cellulose,2016,23(4):2389-2407.

[5] Jonoobi M,Oladi R,Davoudpour Y,et al. Different preparation methods and properties of nanostructured cellulose from various natural resources and residues:A review[J]. Cellulose,2015,22(2):935-969.

[6] 宋曉磊,姚春麗,王樂,等. 納米微晶纖維素的制備及在造紙中的應用研究[J]. 造紙科學與技術,2011,30(3):43-47.

[7] Sun B,Hou Q,Liu Z,et al. Sodium periodate oxidation of cellulose nanocrystal and its application as a paper wet strength additive[J]. Cellulose,2015,22(2):1135-1146.

[8] Ahola S,?sterberg M,Laine J. Cellulose nanofibrils:Adsorption with poly(amideamine)epichlorohydrin studied by QCM-D and application as a paper strength additive[J]. Cellulose,2008,15(2):303-314.

[9] Sehaqui H,Zhou Q,Berglund L A. Nanofibrillated cellulose for enhancement of strength in high-density paper structures[J]. Nordic Pulp and Paper Research Journal,2013,28(2):182-189.

[10] 王霞,王高升,肖林,等. 玉米芯發酵乙醇殘余物中木素酸化分離過程的研究[J]. 天津科技大學學報,2016,31(6):44-49.

[11] Hu Y,Tang L,Lu Q,et al. Preparation of cellulose nanocrystals and carboxylated cellulose nanocrystals from borer powder of bamboo[J]. Cellulose,2014,21(3):1611-1618.

[12] Eyholzer C,Bordeanu N,Lopez-Suevos F,et al. Preparation and characterization of water-redispersible nanofibrillated cellulose in powder form[J]. Cellulose,2010,17(1):19-30.

[13] Tian C,Yi J,Wu Y,et al. Preparation of highly charged cellulose nanofibrils using high-pressure homogenization coupled with strong acid hydrolysis pretreatments[J].Carbohydrate Polymers,2016,136:485-492.