柔性化制造技術在智能沖壓流水線中的應用

■ 太原機車車輛配件廠產品開發部高級工程師 田建忠

柔性化制造技術是針對大規模生產的弊端而提出的新型生產模式,通過對系統結構、人員組成、運作方式和市場營銷等方面的優化組合,使生產制造系統能夠對市場需求而引起的變化做出快速響應,消除冗余無謂的損耗,滿足精益化生產的要求。

計算機及自動化技術是實現柔性化生產的技術基礎,通過集中控制系統和自動物料儲運系統有機聯系在一起的一組加工設備,在不停機的情況下實現多品種、大批量工件的生產,是實現企業智能化管理的重要途徑和必要手段。

1. 典型沖壓件結構分析

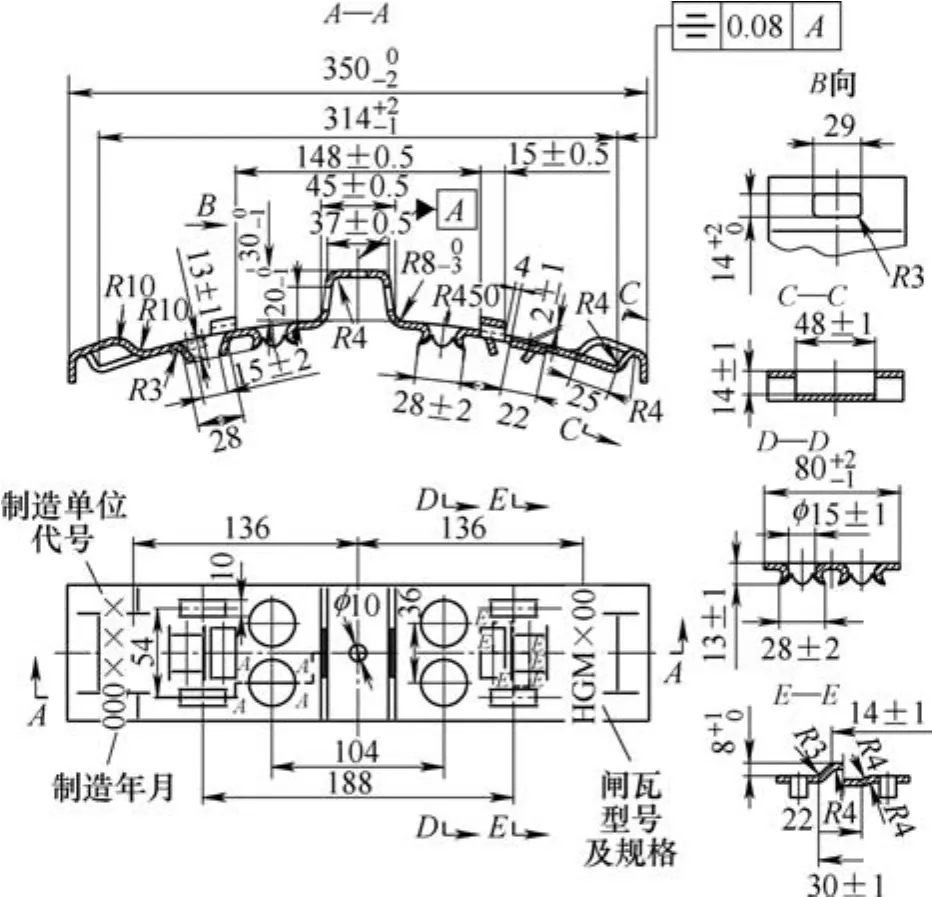

HGM-B型高摩合成閘瓦是鐵道車輛制動單元的重要配件,主要用于車輛的制動,對確保行車安全具有十分重要的作用。閘瓦由鋼質瓦背及高分子復合材料熱壓為一個整體,其中瓦背材質為Q235-A,鋼板厚度4mm,采用多工序冷沖壓成型,外形結構如圖1所示。

HGM-B型高摩合成閘瓦瓦背結構型式及各部名稱如圖2所示。

HGM-B型高摩合成閘瓦屬于易損易耗件,根據市場需求,我單位每月的生產量在10萬元左右,屬于大批量生產,瓦背作為典型的單工序冷沖壓成型件,需要操作工在沖床上周而復始地完成單調的操作任務,勞動強度大,極易由疲勞生產造成安全隱患,因此采用先進的制造技術,實現智能化生產模式就成為企業的必然選擇。

圖1 HGM-B型高摩合成閘瓦瓦背外形結構

圖2 HGM-B型高摩合成閘瓦瓦背結構型式及各部名稱1.二維碼方孔 2.瓦鼻 3.梅花孔 4.定位檔5.長抓料孔 6.標識

2. 智能化沖壓流水線總體設計

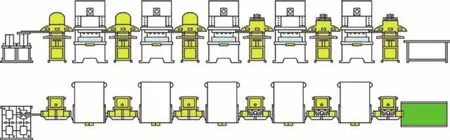

為了節約人力、降低產品的制造成本,滿足安全文明生產的要求,將瓦背沖壓生產線中各自獨立的設備組合在一起,在計算機及其軟件的支撐下,利用機械手完成物料的自動傳輸,通過技術升級來實現工業自動化和智能化。瓦背智能沖壓流水線工藝流程如圖3所示。

按照以上設計的瓦背智能沖壓生產流水線具有較高的自動化水平,可實現多機連線生產,全程無需人工操作,質量安全可靠,運行速度快,啟動停止平穩,生產效率高,企業投入后不但省去人工成本,而且能避免安全風險,更能提高產能,有效利用沖壓設備及相關資源,使企業利益最大化。根據以上要求,設計出瓦背智能沖壓流水線工藝布局如圖4所示。

3. 柔性制造技術在智能沖壓流水線中的應用

圖3 瓦背智能沖壓流水線工藝流程

柔性制造技術將微電子技術、智能化技術與傳統加工技術融合在一起,以實現產品制造過程動態管理最優化、經濟效益最大化進而快速占領市場,作為當今世界最具發展潛能的前沿技術,為工業制造領域開辟了廣闊的市場前景。

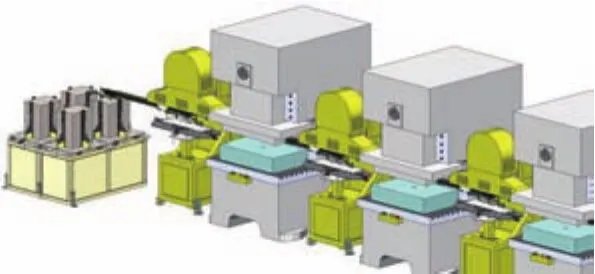

柔性制造技術在鐵道車輛閘瓦瓦背智能沖壓流水線具體應用時,需要在流水線的線首配備一臺四工位上料機,上料機設有四個料垛,可實現不停機加料,以滿足源源不斷的供料需要。

工作時,機械手每取走一片材料,升降機就會自動上升一片材料的距離,通過磁力分張器分張后,機械手將料片抓取送往第1臺沖床,當料垛1中的料片使用完畢后,升降裝置降到最低點,料垛切換裝置將料垛1切換至人工加料位,同時將料垛2切換至升降位供機械手抓取。機械手抓取料片后,升降裝置自動升起,將料片頂到機械手抓料位置,直至料片加工完后返回最低點,如此循環實現不間斷生產,從而使生產效率最大化。

每個垛料均配有磁力分張器,用于將料片分開,以免機械手抓取到雙張料片,每個垛料臺可堆積不高于500mm的料片,以確保生產節拍的連續性。瓦背智能沖壓流水線線首上料示意如圖5所示。

圖4 瓦背智能沖壓流水線工藝布局圖

圖5 瓦背智能沖壓流水線線首上料

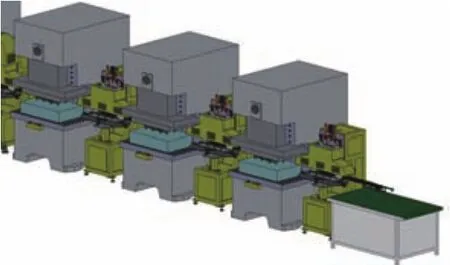

沖壓流水線所配沖床之間均采用機械手傳遞料片,最后由一臺下料機械手將料片送到收料輸送線,最終傳遞到料框進行裝箱。當第1臺沖床完成沖壓后,第1臺機械手拾料器將模具內已沖完第一工序的工件抓取出送到系統的對中臺,通過第2臺機械手對中后將工件抓取送往第2臺沖床。無論多少臺沖床連機,中間機械手均做相同動作,把上一臺沖床工件抓取送到對中臺,然后送到下一臺沖床,系統拾料器應做到調節方便,易于更換,以便快速實現不同規格型號的產品轉換。

機械手設有掉料檢測、沖床模具入口位置檢測、料垛缺料警示、機械手漏取料警示、機械手異常停機警示等安全保護功能。尾部收料采用輸送線方式。當需要單機多工位生產時,各個相應機械手回到原位,讓出模具工作臺面以實現模具的更換及人工操作。瓦背智能沖壓流水線線尾收料示意如圖6所示。

圖6 瓦背智能沖壓流水線線尾收料

控制系統采用PLC進行集中控制,依托具有友好可視界面的觸摸屏進行人機對話。相關參數的設置,可以采用調用原儲存方案,或采用實時手工輸入的方式,可對各種工件的程序進行實時儲存,以便在后序生產時直接調用。實時輸入的設定參數可以進行文件儲存,或覆蓋原有設置文件,滿足生產過程中自動化系統的精確控制,實現整個生產過程中系統的故障診斷及安全保護。

對于設備中存儲的數據應具有自動記憶的保護功能,以防突然斷電時系統失效。登錄訪問及更改數據時,設有身份確認功能,并能自動形成更改記錄,以備查訪。系統能直觀、實時、正確地顯示整個生產線被監控對象的工作狀態及運行參數,并進行相應的調控操作,保證自動化設備和沖床交互同步協調運行。

4. 結語

柔性化制造技術組合了當今機床技術、監控技術、檢測技術、傳輸技術、電子技術和計算機技術的優點,較好地解決了高效率與柔性的矛盾,特別是相對于大批量沖壓生產流水線而言,優勢更為明顯,具體表現在以下幾個方面:

(1)系統穩定、可靠、適應性強。通過調整模具及系統程序,可快速實現不同規格、型號產品的智能化快速生產,以適應瞬息萬變的市場需求。

(2)安全可靠、生產效率高。由于省去了人工傳輸產品的流程,生產節拍得以提升,同時節省了人工成本,減輕了工人的勞動強度,安全文明生產得到保證。

(3)生產作業現場干凈、整潔,便于實現精益化生產管理。

物料傳輸及工件周轉實現自動銜接和故障診斷,為創建智慧化制造工廠創造了極為有利的條件。

:

[1] 譚天.發展21世紀的柔性加工系統[J] .世界制造技術與裝備市場,2002(2):58-61.

[2] 楊江河,魏永良.現代模具制造技術 [M].北京:機械工業出版社,2006.