激光淬火技術在大模數齒圈齒面表面強化上的應用

■ 楊澤華,馬戰勛,劉麗敏

齒輪失效形式主要是接觸疲勞導致的點蝕和彎曲疲勞導致的齒根折斷。為了提高齒輪的疲勞強度,一般采用表面強化處理。傳統的齒面強化工藝有:中頻感應淬火、高頻感應淬火、滲碳、滲氮、碳氮共滲等方法。但這些方法存在淬火零件變形較大、熱處理時間長以及費用較高等問題。另外,對于大模數、超大直經(m≥12,直徑≥3000mm)齒圈齒面采用傳統淬火前還需預留機加工余量,淬火后必須采用大型磨齒機進行磨齒校正處理。激光淬火相對于傳統表面強化方法具有變形小、熱影響區小、可精確控制淬火區域、硬化層均勻,以及熱處理后不需后續加工等優點,適于大模數、大直徑齒圈的表面強化。

雖然數控激光淬火技術在中小型零件上已廣泛應用,但對于大模數、超大直徑齒圈齒面激光淬火在國內尚屬首次,國外相關報道也很少。本文通過先在專用仿形試料上進行激光淬火試驗,進而擴大到大模數齒圈齒面激光淬火工藝的工業化應用。

1. 試驗過程及說明

試樣材料:45CrNi鋼(調質狀態)。試驗設備:GSTFL-6000型6kW橫流CO2激光器。

(1)試料準備 為了保證試驗結果與工業化試制結果相符,試樣采用數控線切割技術加工出同種材料同一狀態,相同模數的仿形齒圈一段共8個齒,選其中3個齒作為樣塊分別編號為1-1、1-2、2-1、2-2、3-1、3-2。

(2)工藝參數及說明 為了達到節能降耗的目的,引用一種先進的發明專利方法《采用軸側吹氣降低激光表面淬火功率的方法》(專利號:150204196404052111),制訂本試驗參數。

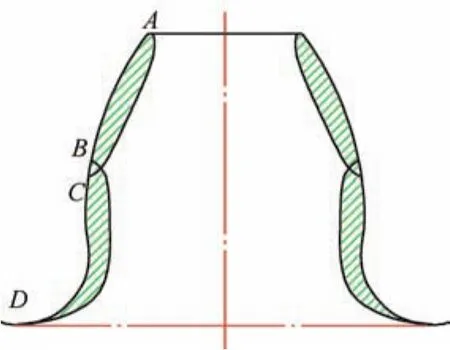

激光功率為2200~3000W,采用寬帶掃描,帶寬尺寸16mm,離焦量為40mm,掃描速度為6~13mm/s。在激光淬火前清理試料表面油污并在齒面噴涂吸光涂料。齒面激光淬火時,應采用軸向分齒搭接掃描。先掃描齒頂部(AC),后掃描齒根部(BD),每相隔3~5齒進行一次掃描(見圖1)。齒頂部激光垂直照射有功功率高,激光功率宜采用中下限,齒根部激光傾斜照射有功功率小,激光功率宜采用中上限。采用寬帶掃描系統。利用積分聚焦鏡把點光源(φ5mm)變成線光源(1.5mm×16mm),線光源的功率密度分布在長度方向上近似正態分布,工件受熱均勻,而且相比點光源淬火生產效率提高3~4倍。初步確定的試料淬火工藝參數如表1所示。

2. 結果檢測

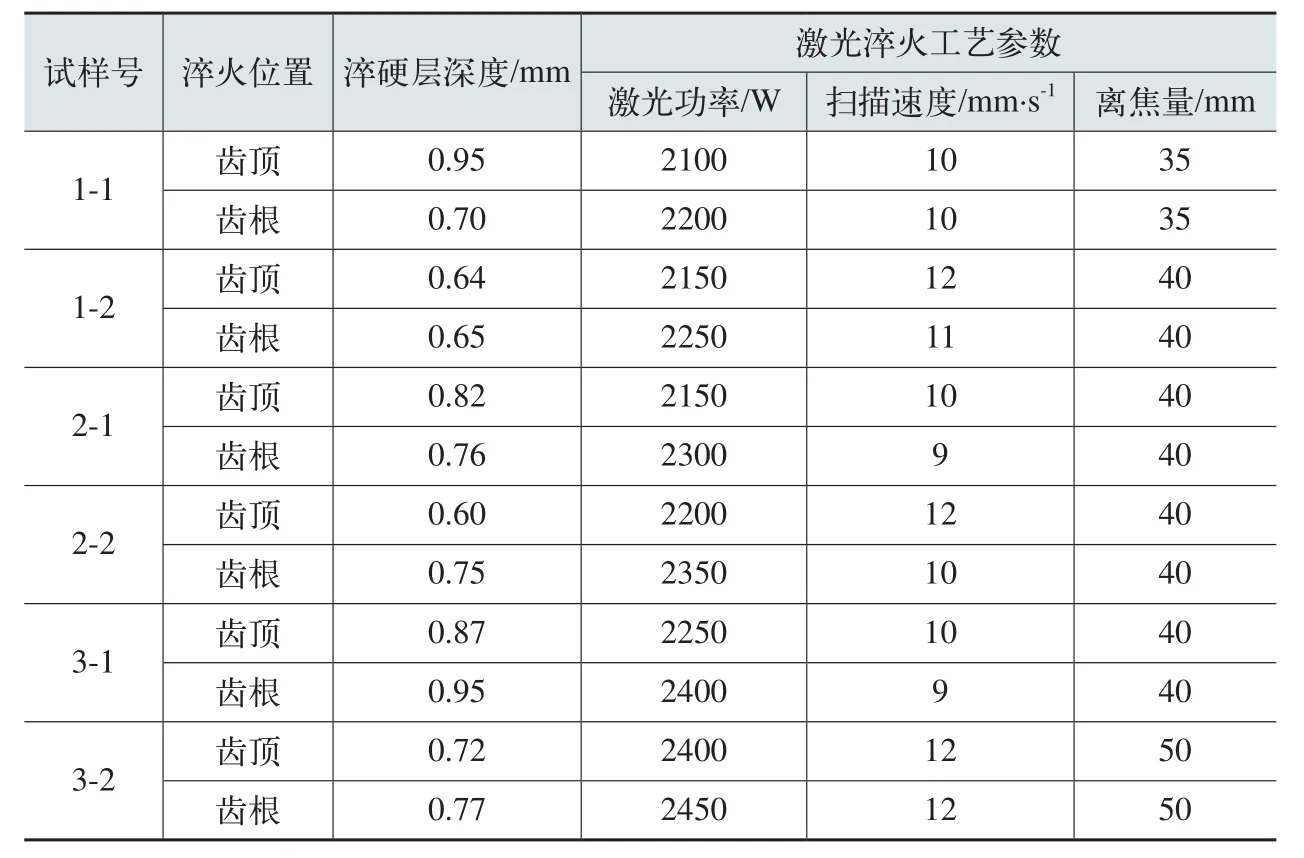

(1)硬度檢測 用LETTZ型顯微硬度計對淬火層橫斷面進行硬度測量,如表1所示。

從表1可看出:在確定的工藝參數范圍內激光處理的試件,經理化檢測,齒頂和齒根部位淬硬層深度在0.60~0.95mm。各參數之間符合硬化層深度正比于功率密度(單位面積的激光能量)。

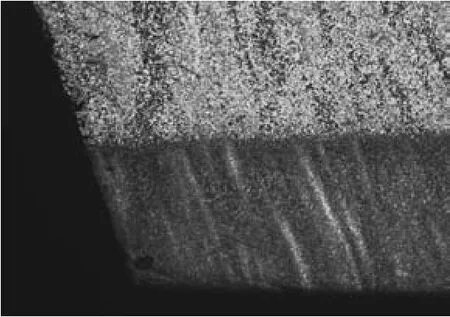

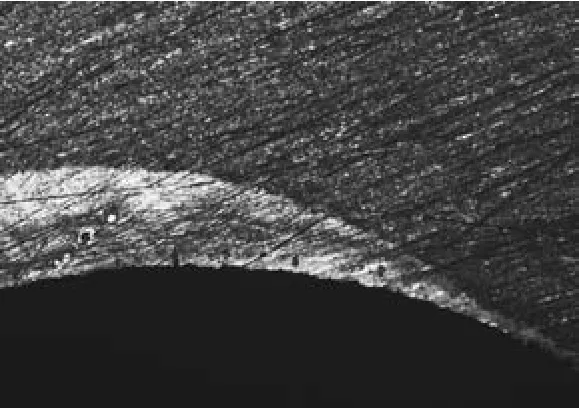

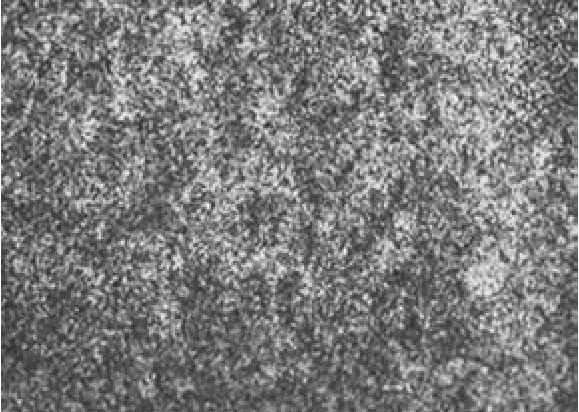

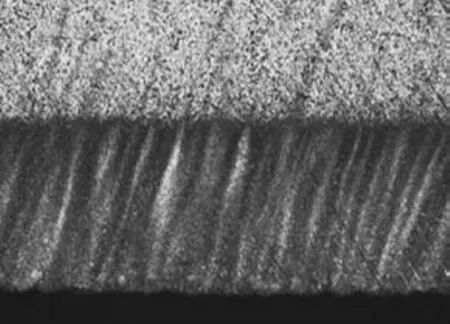

(2)顯微法與金相法檢測 經宏觀檢測,試樣1-1、試樣3-2表面質量最好,無熔化現象。固選用該兩個試樣進行金相檢測。金相試樣采用線切割機沿橫斷面截取并經研磨拋光后用腐蝕液腐蝕淬火層觀查顯微組織,如圖2~圖5所示。

圖1 激光淬火示意

圖2 齒頂激光淬火區域(50×)

圖3 齒根激光淬火區域 (50×)

圖4 齒面激光淬火顯微組織(500×)

圖5 齒面激光淬火最深區域(50×)

表1 激光淬火硬化層深度檢測值

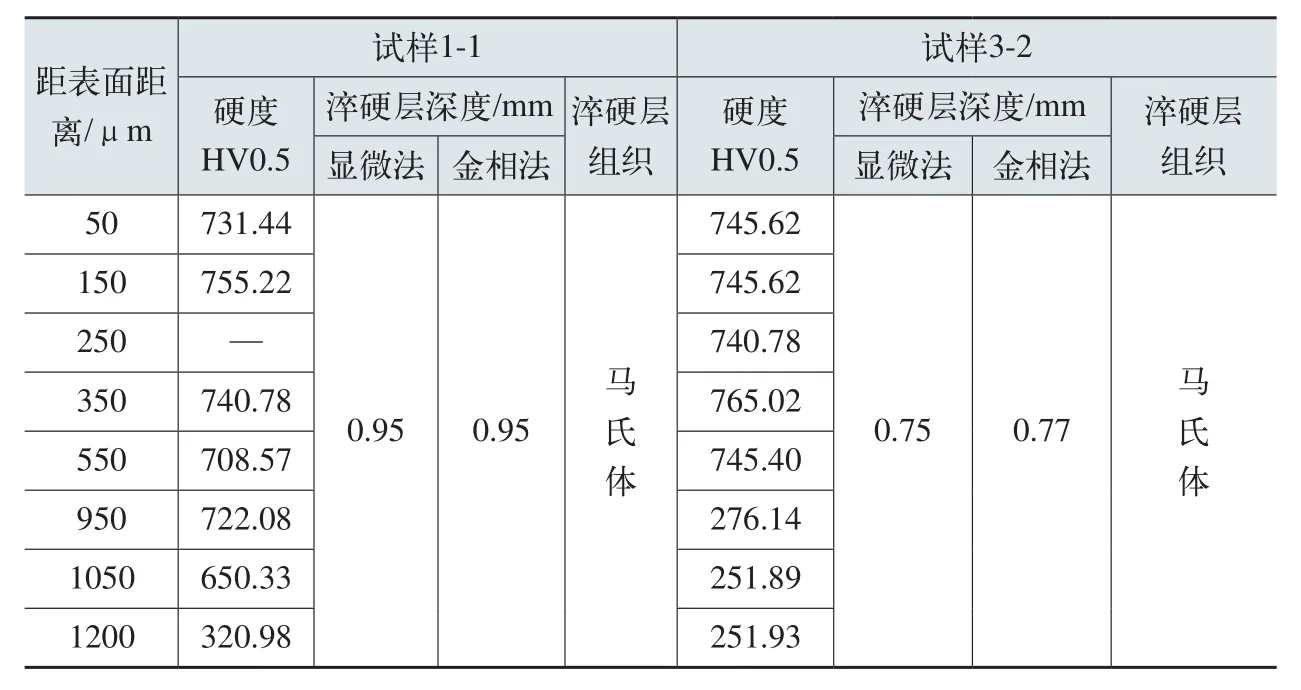

采用MM6型金相顯微鏡對淬火層斷面和金相組織進行檢測,結果如表2所示。

從表2檢測結果看,激光淬硬層組織為馬氏體,淬火層硬度在708.57~765.02HV(59.5~62HRC),說明激光硬化層硬度、組織均勻一致,并且采用顯微硬度法檢測的硬化層深度與表1中采用金相法檢測的硬化層深度基本一致。淬硬層深度和硬度均能達到大模數齒圈的技術性能要求。

(3)激光硬化原理分析 通過金相法和顯微法分析,激光淬火層分為相變區和過渡區,相變區的組織主要由超細馬氏體組成。45CrNi材料表面在激光輻照下,瞬時奧氏體化(加熱速度可達104~109℃/s)。金屬材料中的碳化物以及合金元素完全溶入奧氏體中,極大的過熱度造成相變驅動力很大,使奧氏體的形核數目增多,相變形核的臨界半經很小。激光輻照移開后材料自激冷(冷卻速度可達104℃/s),使得超細奧氏體來不及長大,相變產物得到超細馬氏體組織。并且在激光瞬時加熱下,工件表面形成超強光壓,使材料表面發生塑性變形,形成殘余壓應力,從而使顯微組織中位錯密度增加。激光淬火后的硬度沿橫截面深度方向均勻分布。綜合以上機理,激光淬火的強化機制有固溶強化、細晶強化、位錯強化,使材料表面的綜合性能得到很大改善,耐磨性、抗疲勞性顯著提高。

3. 試驗結論

(1)試件激光處理表面硬化層深度、硬度和淬火組織均勻。

(2)確定的試件齒面激光淬火工藝參數合理、可行,可以在大模數、大直經齒圈零件上做工業化試制。

4. 工業化試制

(1)前處理 在激光淬火前清理試件表面油污并均勻噴涂吸光材料。

(2)裝夾 在激光淬火時,為了保證數控激光淬火機床能夠準確實施分區淬火,即淬完第一個齒后隔3~5個齒淬第二個齒,并精確控制淬火區域,在裝夾過程中必須使試件與旋轉軸同心。

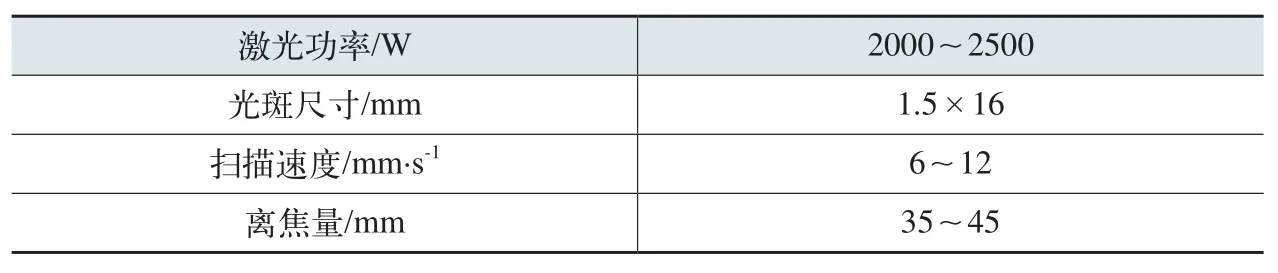

(3)工藝參數確定 根據理論計算和試驗測得的結果,制訂的優化工藝參數如表3所示。

(4)試制結果 齒圈齒面淬火后,經直徑方向尺寸檢測和平面度檢測均符合零件的圖樣設計要求。

(5)使用效果 首批試制X件大模數齒圈,經使用一年后檢測沒有出現接觸疲勞導致的點蝕和彎曲疲勞導致的齒根折斷等質量問題。隨后又分批連續生產××件大模數齒圈,經使用5年后復檢依然沒有出現接觸疲勞導致的點蝕和彎曲疲勞導致的齒根折斷等任何質量問題。

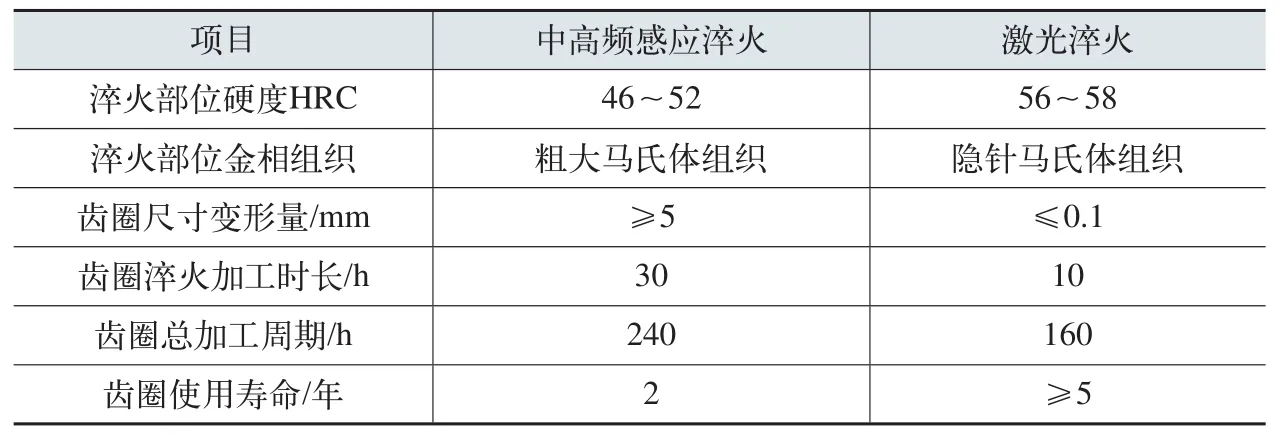

(6)激光淬火技術優勢 表4對比了分別應用激光淬火技術與傳統中高頻感應淬火技術兩種方法強化齒圈的各項性能參數。

表2 硬化層硬度、深度和組織檢測結果

表3 激光淬火工藝參數

表4 激光淬火與傳統中高頻感應淬火強化齒圈的性能比較

5. 結語

(1)大模數齒圈齒激光處理表面硬化層深度、硬度和淬火組織均勻。

(2)確定的大模數齒圈齒面工業化激光淬火工藝參數合理、可行。

(3)大模數齒圈齒面采用激光淬火工藝后,其耐磨性、抗疲勞性、綜合力學性能均達到零件技術性能要求,外觀尺寸滿足圖樣設計要求,數控激光淬火技術適合工業化應用。

(4)大模數齒圈齒面采用激光淬火后相較傳統中高頻感應淬火,零件的總機械加工周期縮短了30%。

(5)大模數齒圈齒面采用激光淬火后經實際應用檢驗,可大幅提高齒圈使用壽命,達一倍以上。

[1] 關振中.激光加工工藝手冊[M].北京:中國計量出版社,2007.

[2] 陳繼民,徐向陽,肖榮詩.激光現代制造技術[M].北京:國防工業出版社,2007.

[3] 樊東黎,等.熱處理工程手冊[M].北京:機械工業出版社,2006.