溫拌瀝青超薄罩面預防性養護技術應用研究

李紅巖

(保定市公路管理局 保定 071000)

傳統的熱拌瀝青混合料(HMA)由于拌和及施工溫度相對較高,不僅對能源的使用消耗、粉塵、廢氣的排放等環境因素帶來負面影響,而且對環保工作人員的健康也不利。近10年發展起來的溫拌技術,通過在拌和時添加溫拌劑降低瀝青的黏度,在保證其路用性能與前者相近的前提下,使拌和和施工溫度降低,減少有害物質的排放,提高路面壓實度。這些優點使在溫度較低時瀝青混合料的施工成為可能,具有節能環保且延長施工期等優勢,得到國內外的廣泛關注[1]。

溫拌瀝青技術和超薄罩面技術整合為一體使用在路面的預防性養護中,不僅經濟合理、節能減排成效突出,而且該技術的應用可有效延長道路的使用周期,改善原有路面的病害狀況,滿足新時期城市道路建設和養護的需求[2],因此,本文以保定市內二級公路的養護工程為例,對溫拌改性瀝青超薄罩面施工技術要點進行探討與研究。

1 溫拌瀝青超薄罩面

溫拌瀝青技術(WMA)與熱拌瀝青混合料(150~180 ℃)相比,該技術通過加入溫拌劑,混合料拌和溫度比熱拌瀝青低30 ℃左右,其使用性能卻與之相當。溫拌瀝青超薄罩面的技術優勢具體體現在以下方面。

1) 超薄瀝青罩面作為路面的預防性養護和輕微病害表面處理的新型技術,可有效增加道路8~10年的使用壽命,但由于其厚度僅為1.5~2.5 cm,存在壓實困難的缺點,溫拌技術可有效解決這一問題[3]。

2) 溫拌瀝青技術可節省用于加熱的燃料成本30%~40%,生產設備的損耗和老化程度也有所降低;還減少了有害氣體和粉塵在空氣中的排放量,節能環保[4-5]。

3) 溫拌超薄罩面碾壓完成后的溫度較熱拌技術低,交通管制時間縮短,對行人及車輛的影響降低。

2 溫拌超薄罩面瀝青混合料生產技術要求

2.1 溫拌瀝青混凝土材料要求

本工程中使用易壓實瀝青混凝土ECA-10,主要成分如下。

1) 瀝青。結合性價比和面層使用要求,選用等級為PG76-22的SBS改性瀝青。

2) 粗集料。鑒于超薄瀝青罩面層設計厚度為2.5 cm,選擇溫拌瀝青混合料的最大粒徑為10 mm,且不小于4.75 mm的近似立方體的玄武巖或輝綠巖集料。本工程中粗集料使用張家口產5~10 mm玄武巖粗集料。細集料同為張家口產0~5 mm玄武巖細集料。粗、細集料均要求石質堅硬、無雜質、無風化、顆粒近似立方體,要有一定級配,經人工軋制而成,避免使用下腳料。

3) 礦粉。采用天津薊縣產石灰巖礦粉。

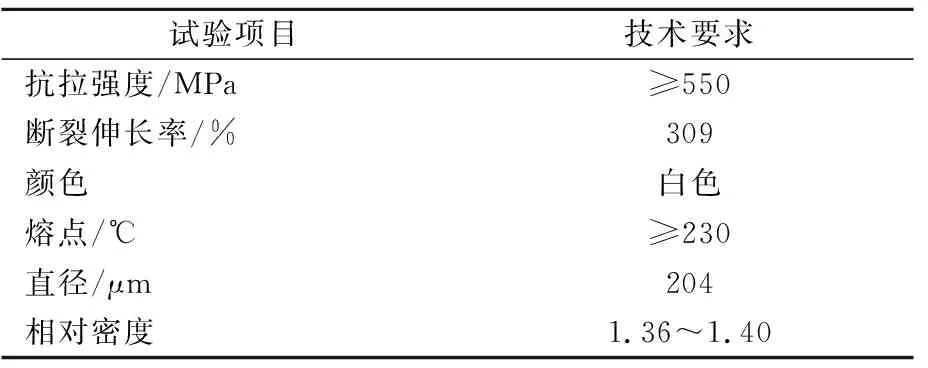

4) 聚酯纖維。在混合料中加入0.2%的聚酯纖維,可以增強防水性能,提高路面的高溫抗車轍能力和低溫抗裂性,聚酯纖維技術要求見表1。

表1 聚酯纖維技術要求

5) 溫拌添加劑。采用DAT-F6 添加劑,該添加劑為表面活性類活性水溶液,摻入瀝青混凝土中,在膠結料和混凝土內部形成的潤滑結構可有效降低瀝青混合料拌和、攤鋪、碾壓等各施工步驟所需溫度,且不改變原瀝青材料的特性。DAT-F6 溫拌添加劑的物理性質見表2。

表2 DAT-F6溫拌添加劑物理性質

6) 黏層油。在鋪設薄層瀝青罩面前,在原路面噴灑黏層油以達到兩者之間更好的粘合。本次施工中使用HVE-65高黏乳化瀝青黏層油。

2.2 混合料級配設計

瀝青混合料的配合比設計是影響工程質量及行車體驗的重要因素,也是整個施工過程的關鍵環節。超薄瀝青混凝土作為表面處治層,應具有較好的抗滑能力,采用間斷級配型混合料可形成良好的骨架嵌擠結構,達到防滑的效果,且具有較好的高溫穩定性,根據已有經驗,同時受攤鋪厚度的限制,采用0/10型混合料,最大公稱粒徑為10 mm。本工程中粗細集料的分界點為4.75 mm,間斷區間為2.36~4.75 mm。

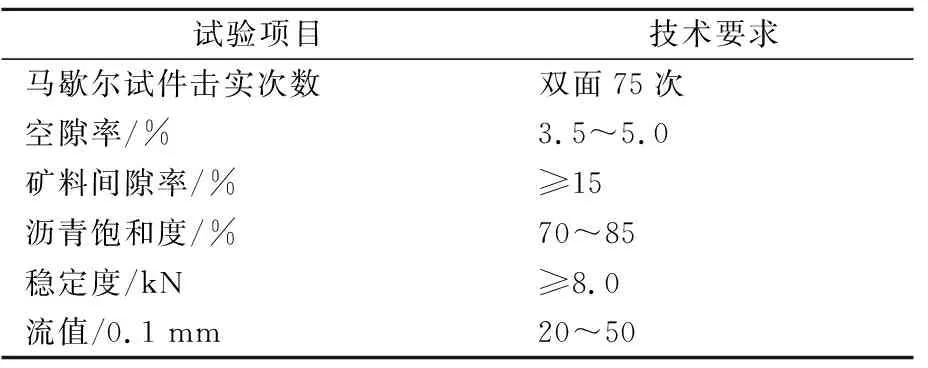

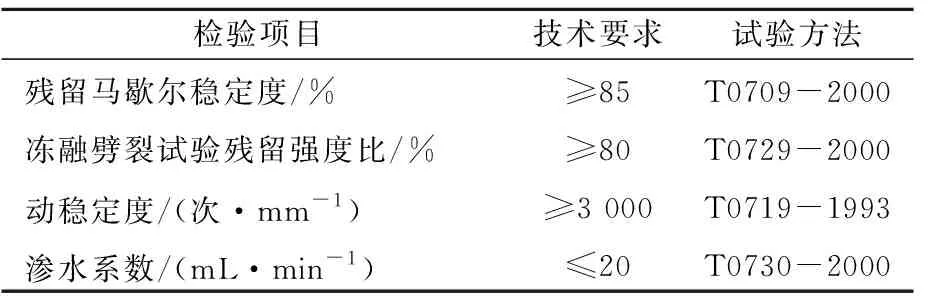

瀝青混凝土配合比設計采用馬歇爾試驗方法,技術要求見表3。采用旋轉壓實成型進行驗證,檢驗指標及其技術要求見表4。

表3 馬歇爾試驗配合比設計技術要求

表4 配合比設計檢驗指標和技術要求

根據設計最終確定ECA-10各種礦料的配合比例分別為:m(6.5~10 mm碎石)∶m(4.75~6.7 mm石屑)∶m(機制砂)∶m(礦粉)=58∶14∶23∶5,混合料中m(SBS改性瀝青)∶m(添加劑)=19∶1,聚酯纖維的摻量為混合料重量的0.2%。

2.3 最佳油石比確定

根據實際經驗及相關標準,本研究中超薄瀝青混合料的目標空隙率定為4.0%。取4.5%,4.8%,5.1%,5.4%,5.7% 5種油石比,制備5組馬歇爾試件。用實驗室小型拌和機拌制瀝青混凝土,馬歇爾擊實儀雙面擊實75次成型試件,并分別測定試件的空隙率、表觀密度、礦料間隙率、瀝青飽和度、穩定度和流值,試驗結果見表5。

表5 不同油石比ECA-10馬歇爾試驗結果

數據顯示,當油石比為5.1% 時,試件空隙率為 4.2%,與目標空隙率最相近,而此時,穩定度相對最高,綜合其他參數,參照JTG F40-2004 《公路瀝青路面施工技術規范》,最終確定5.0%作為ECA-10瀝青混合料的最佳油石比。

2.4 混合料生產

溫拌瀝青混凝土拌和時,攪拌缸中噴灑瀝青3 s后,加入規定比例的溫拌添加劑,添加劑的噴灑在瀝青噴灑結束之前完成,聚酯纖維由人工投入。拌和時間控制方面,單盤料拌和周期不能少于50 s,瀝青與溫拌劑的加入控制在13 s以內,其中加入聚酯纖維干拌3 s,然后濕拌6 s,添加礦粉后再繼續濕拌30 s,確保溫拌劑能夠與瀝青材料進行完全融合。現場工作人員隨時觀察攪拌情況,若出現不均勻情況及時處理,避免有花白料出現。

在拌和過程中,工作人員隨時檢查材料加熱和瀝青的溫度,瀝青混合料出廠溫度宜為135~145 ℃。混合料拌和完成后,通過馬歇爾試驗篩分混合料級配,現場抽提瀝青混合料試驗檢測,判斷是否符合設計規定。

3 溫拌瀝青超薄罩面施工

3.1 施工前準備

路面養護施工前對熱塑性路面標志必須進行清理,對路面病害進行相應處治,并對路面摩擦系數、平整度、構造深度、滲水等相關參數進行檢測。

1) 劃線。劃出銑刨和需要填料的范圍,并進行交通限制,不允許行人和車輛隨意進入施工區域。

2) 銑刨、清理。工作人員根據原路面上出現的坑槽、沉陷、壅包等病害問題對路面進行預先處理,對大于5.0 mm的路面裂縫,須使用聚合物密封膠進行開槽填補。修補后的路面要進行徹底清理,使用清掃車或氣泵進行吹掃,路面完全干燥后方可進行施工。

3) 黏層油噴灑。混凝土攤鋪前進行黏層油的噴灑,噴灑量控制在0.5 kg/m2,噴灑不均勻的地方進行人工補灑。

3.2 溫拌瀝青混凝土材料的運輸

瀝青混合料混合料拌和完成出廠時及混合料運輸到施工現場進行攤鋪前,均需要對混合料的溫度進行檢測,若溫度不符合施工要求應返廠重新處理。為有效減少粗細集料的離析問題,拌和機向運料車放料時,運輸車輛應前后移動,分堆裝料。運料車應有良好的篷布覆蓋設施,以減少熱量的散發。攤鋪機前方3輛運料車輪流卸料以保證攤鋪工作的連續進行。

3.3 溫拌超薄罩面的攤鋪和碾壓

在正式施工之前鋪筑了一段長200 m、寬4 m的試驗路段,根據試驗情況,確定了具體攤鋪和碾壓速度及注意事項。

在攤鋪之前0.5 h用高于100 ℃的溫度對原路面進行預熱。本次施工中使用履帶式攤鋪機械,同時為盡可能減少混合料與斗壁的粘連,在攤鋪機的受料斗內涂抹適量的防黏結劑,避免攤鋪過程中出現離析或波浪等情況。在攤鋪過程中,以3 m/min左右的速度攤鋪為宜,保持勻速行駛,不能任意改變攤鋪速度或停歇。如出現小面積的離析現象,工作人員立即鏟除進行人工填補。

攤鋪完成后,壓路機立即緊跟進行,以防罩面熱量的散失,以不產生推移、裂痕為原則,碾壓以靜態方式進行,尤其在壓路機啟動和停止時要緩慢,不要急剎車。本工程中使用雙鋼輪振動壓路機振動初壓2遍、輪胎壓路機復壓3遍,雙鋼輪壓路機靜壓終壓2遍方式。接縫處碾壓時輪跡應重疊1/3~1/4碾壓寬度,以保證平整均勻。需要注意的是,在壓路機輪子上灑水或植物油使輪子保持濕潤,防止壓路機粘輪。碾壓完成后,根據當時氣候狀況等待約20 min后,檢測混合料表面溫度路面溫度,降到50 ℃以下,可解除交通管制。

3.4 質量檢驗

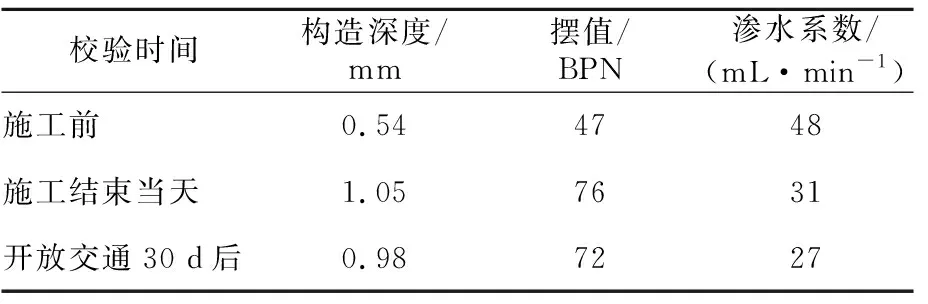

在碾壓過程中進行溫度監測和鉆芯取樣,當混合料溫度降至 115 ℃左右時,瀝青混合料壓實度仍能達到94.2%,符合規范≥93%的要求。對施工前、施工結束當天及開放交通30 d后的施工路段選取20個取樣點,對其構造深度、擺值和滲水系數進行了檢測與比較,結果見表6。

表6 溫拌瀝青超薄罩面質量檢驗數據

4 結語

1) 溫拌瀝青混合料(WMA)用于超薄罩面技術中進行公路養護,使混合料在130 ℃以下仍能得到有效壓實,具有良好的可壓實特征,可解決熱拌瀝青混合料超薄罩面難以壓實的問題,使薄層瀝青混合料的有效碾壓區間得到拓寬,從而有效保證薄層瀝青罩面的施工質量。

2) 溫拌超薄罩面技術綜合運用溫拌瀝青技術和超薄罩面技術,不僅節能環保、施工速度快,而且縮短施工時間,對交通影響減小。

3) 施工完成后,路面的防滑及滲水性能均有顯著改善,且開放交通30 d后性能衰減程度較小。從長遠來看,節省了養護費用、減少了養護工作者的勞動量,行人和車輛行車更加舒適和安全,適合瀝青公路預防性養護。

[1] 周沛延,程志豪,陳亮亮,等.拌和溫度對溫拌瀝青混合料相關特性的影響研究[J].中外公路,2017,37(2):236-240.

[2] 丁玲玲,張永利.溫拌瀝青技術在烏魯木齊城市道路中的節能減排應用[J].交通世界,2017(11):3-5.

[3] 何士芳.超薄磨耗層在高速公路養護中的應用對策[J].交通科技,2016(2):128-130.

[4] 趙春紅.溫拌瀝青混凝土施工方法的探討[J].交通科技,2015(2):106-108.

[5] 萬淼,吳少鵬,王子鵬,等.基于組分揮發與基團變化的瀝青老化機制研究[J].武漢理工大學學報(交通科學與工程版),2017,41(4):673-677.