2MW高速永磁風力發電機組整機試驗方案及試驗結果研究

曹杰,薛獎為,楊陽,趙安安,張愛明

(北京京城新能源(酒泉)裝備有限公司,甘肅 酒泉 735000)

風能是一種清潔的可再生能源,作為風能利用的主要形式,風力發電技術是目前最成熟、最具規模化開發條件和商業化發展前景的可再生能源發電方式之一。整機試驗是在機組生產完工后,對被試機組的功能模塊、傳感器、并脫網特性、溫度特性、功率曲線等相關參數進行考核鑒定的試驗過程。試驗過程對整機的設計依據進行驗證,對機組的發電能力進行評估,因此,整機試驗是未來機組在風場運行能力的一個前期評估,是風電機組生產制造的一個重要環節。

1 試驗設備

1.1 實驗設備與傳動鏈的結構

(1)試驗設備。①H型極聯式多電平額定輸出4600kVA高壓變頻器2臺,作為能量回饋拖動電源;②3600kW變頻調速異步拖動電機2臺,拖動容量為7200kW,做為風力發電機的動力源;③測控系統采用了Anyway寬帶傳感器及其功率分析系統;④設備運行控制軟件,為自動進行數據采集、處理、分析、計算的軟件;⑤完整、齊全的所有設備運行狀況的監控系統。

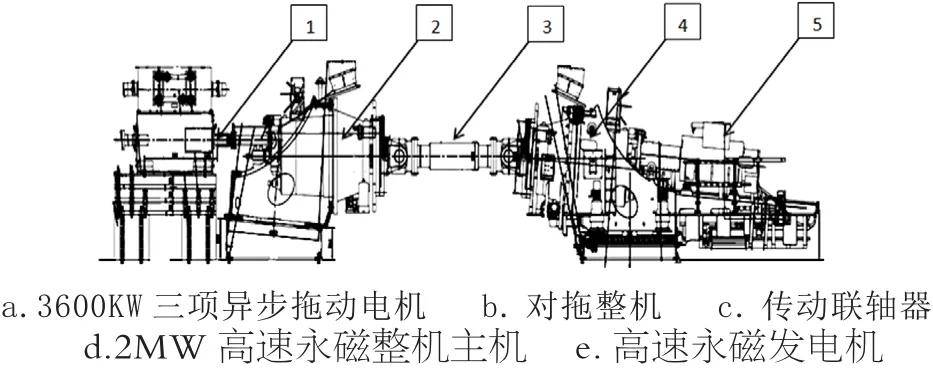

1.2 傳動鏈結構(圖1)

圖1 試驗臺傳動鏈簡易圖

整機臺架試驗是在實驗室或總裝廠的試驗臺上對整機進行的模擬試驗。試驗前整機應處于正常狀態,除葉片、塔架以及機艙罩殼外,整機的所有零部件均已安裝完畢。試驗臺應能夠實現并網發電、調速、調功率和轉矩控制。試驗臺由一臺異步電機經過減速齒輪箱后,拖動整機機艙旋轉,模擬風輪,在機艙內部,經過齒輪箱升速帶動傳動軸,帶動發電機旋轉。

2 試驗部分(試驗項目及實驗數據整理分析)

整機型式試驗是指根據相關標準(IEC 61400-11-2006、IEC 61400-12-2005、IEC 61400-13-2001 及IEC 61400-21-2008)要求的測試儀器,采集整機在不同試驗要求下的運行參數和性能參數,并針對測試結果與設計、仿真結果對比分析,從而評估整機性能的試驗。型式試驗必須在滿足電網條件要求的情況下進行,電網條件要求如下:一是電網電壓的波動范圍在±10%范圍之內;二是電網頻率的波動范圍在±2%范圍之內;三是電網電壓負序電壓不平衡度不超過2%,短時不超過4%。具體試驗條件應滿足相應測試標準的要求。本次試驗為低溫型機組,海拔高度1500m,不屬于高海拔,相對濕度小于95%,環境溫度20℃左右。

2.1 2MW高速永磁整機的出廠試驗

(1)試驗前的準備。按照整機裝配工藝完成機組裝配,包括發電機冷卻管路和齒輪箱冷卻的裝配;按照機組功能調試的要求,完成整機的功能調試工作;變流器與發電機進行聯調,確保變流器可以正常工作;按照試驗臺方案,將整機和所有的附屬設備吊裝完成;吊裝完成后,連接發電機動力電纜至變流器,將變流器到主控塔基控制柜的通信線纜連接完成;連接變流冷卻系統管路及控制線,并經行調試;變流器斷路器提供常開/常閉信號,試驗期間試驗站監測該信號,機組并網運行期間如遇故障造成停機,試驗站通過變流器斷路器的信號變化將拖動系統停機或調節拖動系統轉速,保證系統安全。

(2)2MW高速永磁整機空載拖動試驗。整機完成上電檢查和功能調試的工作后,將整機轉速拖動至并網轉速,檢查整機的輔助部分以及傳感器部件能否正常工作,是否滿足設計要求。空載拖動試驗的最高轉速1400r/min,試驗時間30min,環境溫度30℃,首先啟動拖動機,轉速升至300rpm,持續旋轉5min,檢查各執行機構及潤滑系統的工作狀態和反饋是否正常,檢查機組的振動情況,檢查試驗臺的振動是否正常,檢查發電機水冷系統是否正常,并記錄;轉速逐步增加,每次提高150rpm,重復檢查,直至達到機組的額定轉速1400r/min,保持旋轉30min。

(3)2MW高速永磁整機空載試驗數據分析。分析實驗數據:發電機繞組位于49.8~53.7℃之間,符合機組技術參數的設計要求;發電機驅動、非驅動端的溫度分別為29.6℃和36.8℃,均小于設計上限80℃;齒輪箱各軸承的溫度分別分布在25.6~65.4℃之間,均小于設計上限75℃;齒輪箱潤滑油的溫度為38.4℃,小于設定值75℃;徑向與軸向震動分別為0.9mm/s和1.5mm/s,均小于設計要求 2.3mm/s;上述的實驗結論符合機組的設計要求。

2.2 2MW高速永磁整機型式試驗

(1)2MW高速永磁整機拖動并網負載試驗。啟動拖動機,將機組拖動至額定轉速1400rpm,檢查并記錄各部套的狀態,記錄各執行機構的數據。開始并網試驗,將發電機轉速拖至并網轉速500rpm后,起動網側、合定子開關、起動機側并網,記錄數據;500rpm并網后,通過改變扭矩進而增加負載,每增加一次負載運行約2min,記錄數據,觀察各執行機構的狀態是否運行正常并記錄,直至達到滿載狀態。

(2)2MW高速永磁整機拖動并網負載試驗數據分析。試驗轉速1400r/min,最大試驗加載轉矩14633N·m,輸出電壓715.3V,輸出電能頻率50Hz,發電機全功率電流2163.4A,機械振動限值Y2.3/Z2.3mm/s,測量值 2.2/1.9mm/s,符合技術要求。

(3)2MW高速永磁整機全功率實驗電能質量。電能質量與供電、用電系統及其設備正常工作(或運行)的電壓、電流的各種指標偏離規定范圍的程度息息相關。電能質量試驗主要包括:整機諧波的測量、閃變、有功和無功控制、電壓不平衡度、電壓波動以及整機的電網保護等。

(4)2MW高速永磁整機全功率實驗電能數據分析。在整機并網發電前,需保證在整機輸出端測量的值到50次諧波的電壓總諧波畸變率10min平均值應小于5%;電網頻率的0.2s平均值應在額定頻率的±1%范圍內,并且測量所得電網頻率變化率的0.2s平均值應小于額定頻率的0.2%;整機輸出端得到的電壓10min平均值應在額定值的±10%范圍內;整機輸出端測量得到的電壓不平衡度10min平均值應小于2%,定子的電壓電流均滿足設計要求,網側各項參數符合DB62T 2419-2014標準要求。

按照標準IEC 61400-21-2008的要求,對測量的數據進行分析、處理,從而得出電壓波動、閃變、諧波、功率控制等數據,然后將測試結果與標準GB/T 12326-2008以及標準GB/T 14549-1993進行比較,從而確定整機輸出的電能是否符合標準的要求。

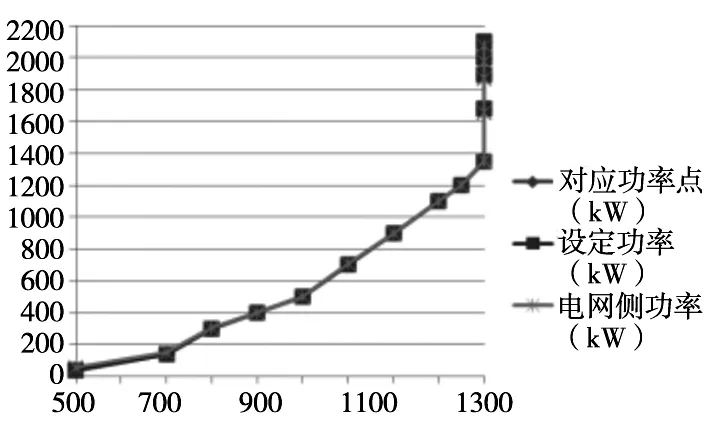

(5)2MW高速永磁整機功率特性曲線。功率曲線是整機的設計依據,也是考核機組性能、評估機組發電能力的一項重要指標,功率曲線也是衡量整臺機組經濟技術水平的最佳尺度。設備交付時,首先要提交機組的標準功率曲線;如果機組運行過程中測試得到的功率曲線超出設計依據的標準功率曲線,將使整機處于過負荷狀態,影響機組的壽命;如果實際測試功率曲線低于標準功率曲線時,將對機組的發電量產生影響,正確進行功率曲線的計算、測試以及修正,將對風力發電項目的實際收益周期產生巨大的影響。

(6)2MW高速永磁整機功率特性曲線分析(圖2)。

圖2 整機功率特性曲線

由試驗平臺主控臺給出試驗的開始信號,啟動、升速、并網均可自動完成,之后由控制室向變頻器和變流器發出操作指令,按照指定的功率曲線發電,直至達到滿發,持續一定時間后,降負荷直至停機。整機試驗平臺得到的功率曲線大部分只反映了風電機組的穩態運行狀況,以此為依據,分析風電機組的實際運行狀況時存在一定的誤差。本次試驗基于整機功率曲線的定義,得出了功率曲線高仿真的風速模型與基于數理統計原理的風電機組的動態功率特性曲線的仿真方法。為了充分考慮到適用于不同風場的需要,分析了影響功率曲線的各種因素,并研究了各種條件下的影響因子。研究分析表明,動態功率曲線能較好地反映動態過程中風電機組的功率特性;在對具體的風場進行發電量的估算時;采用影響因子進行修正,可以得到更可靠的結果。

(7)2MW高速永磁整機全功率試驗溫升實驗。

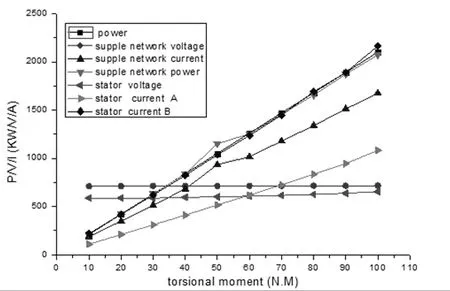

(8)2MW高速永磁整機全功率試驗溫升實驗數據分析(圖3)。

圖3 整機全功率試驗溫升實驗數據分析

試驗過程環境溫度在20.8~21.4℃之間,在額定轉速1400r/min運行4h,空載30min后進行負載試驗,負載遞增過程持續90min,全功率滿負荷過程持續2h,負載的遞增過程是通過變頻器改變轉動扭矩,進而改變負載的試驗方式操作。

整個試驗過程中,各功能部件的溫度變化如圖xx-x所示:機組齒輪箱油溫從37.7℃上升至51℃后開始保持平穩,其中齒輪箱主軸承通過測溫元件監測溫度26.8℃上升至30.5℃后開始保持平穩,圓柱軸承通過測溫元件監測齒輪箱主軸承的溫度從59.7℃上升至70.4℃后開始保持平穩,圓錐滾子前軸承通過測溫元件監測齒輪箱主軸承的溫度從50.1℃上升至62℃后開始保持平穩,圓錐滾子后軸承通過測溫元件監測齒輪箱主軸承的溫度從54℃上升至61.5℃后開始保持平穩,發電機驅動端軸承通過測溫元件監測齒輪箱主軸承的溫度從29.9℃上升至49.7℃后開始保持平穩,發電機非驅動端軸承通過測溫元件監測齒輪箱主軸承的溫度從31℃上升至59.3℃后開始保持平穩,發電機冷卻液溫度通過測溫元件監測齒輪箱主軸承的溫度從26℃上升至50.6℃后開始保持平穩,發電機繞組溫度U1從76.9℃上升至136.9 ℃,V1從 75.6 ℃ 上 升 至 136.5 ℃,W1從 76.9 ℃上升至 136.7℃,U2從 66.6℃上升至 120.0℃,V2從68.2℃上升至 119.7℃,W2從 67.5℃上升至 119.8℃。

3 結語

經與機組系統的設計方案比較,各項試驗結果符合設計要素。后續將對試驗過程方法進行提高和細化,降低成本,提高設備效能,促進精細化管理,以達到同行業的國際先進水平和權威認證的要求。

[1]馬平,劉昌華.整機功率曲線的驗證[J].可再生能源 ,2008,26(6):82-84 .

[2]申新賀,潘東浩,唐繼光.大型風電機組功率曲線的分析與修正 [J].應用能源技術 ,2009,140(8):28-31.

[3] 井延偉,田沛.變速恒頻雙饋風電機控制與全功率試驗分析[J].儀器儀表用戶,2009,63. (03)1671-1041

[4] DB62T2419-2014,整機型式試驗規范[S].甘肅:甘肅省質量技術監督局,2014.