視覺激光焊在汽車制造業中的應用研究

侯順華

(上汽大眾汽車有限公司,上海 201805)

激光焊接技術具有精度高、可靠性高、生產加工效率高、焊接成本低等優勢,在汽車制造加工中得以廣泛應用和發展。而隨著社會經濟的發展以及國民生活水平的提高,人們對于個性化產品的需求與渴望也越來越迫切。個性化定制推動了柔性制造技術的研究與應用,汽車制造業作為國民經濟的重要支柱,其柔性制造改革與應用也勢在必行。個性化定制使得汽車的更新換代速度空前加快,對汽車的研發與生產成本也大幅度增加。為了有效控制成本、增加企業的利潤、提高市場競爭力,采用柔性化生產技術是汽車制造業主要的發展趨勢。傳統的激光焊接工藝,在產品更新時需要重新對工位、焊接參數等進行調整,費時費力。視覺激光焊接技術,是在計算機圖形圖像檢測與處理的基礎上發展起來的新型激光加工技術,它能實現焊接工件位姿的自動檢測、對焊縫(焊點)的自適應軌跡跟蹤控制,能夠對焊接質量進行在線檢測與調整。將視覺激光焊接取代傳統的激光焊接是主要的發展方向。

1 機器視覺激光焊接系統的組成

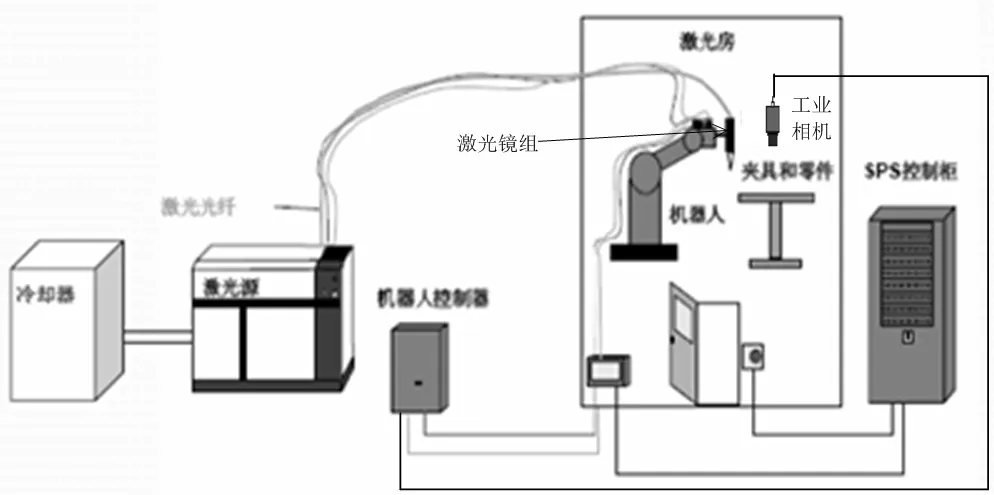

與傳統的激光焊接系統相比,基于機器視覺的激光焊接系統也包含激光源、送絲機構、焊接機器人、激光鏡組等。所不同之處在于,視覺激光焊接系統增加了圖像檢測單元,該圖像檢測單元與焊接機器人之間構成位置控制或伺服控制系統。視覺激光焊接系統的結構如圖1所示,其中圖像檢測元件(CCD傳感器)可置于機器人的手臂上,從而構成手眼系統,也可以將圖像檢測元件相對于工作臺固定。機器視覺手眼系統,由于圖像檢測傳感器跟隨機械手一起運動,圖像檢測精度要比固定式低,而且在圖像處理時,需對手眼系統進行標定,算法處理時間長。而固定攝像機檢測,在檢測精度和處理速度上都有優勢。

圖1 機器視覺激光焊接系統構成

此外,根據所采用的圖像傳感器的數目,還可將機器視覺分為單目視覺和雙目視覺。由于單目視覺缺乏圖像深度信息,因此,可在機械手安裝其他傳感器,如紅外傳感器、超聲傳感器等,與單目視覺配合使用,以提供冗余信息。而雙目視覺,是將2個圖像傳感器按照一定的空間位置布置,再通過圖形變換算法得到目標工件的三維信息。隨著計算機圖像處理速度的快速發展,雙目視覺越來越多地應用到機器視覺技術上。

2 視覺激光焊關鍵技術

汽車制造業是國民經濟的重要支柱之一,同時也是各種先進設備和技術前沿試驗基地。將視覺激光焊接技術應用到汽車焊接生產中,不僅可以降低人力成本,提高生產效率和質量,也能很好地契合當前個性化定制、柔性化生產的發展方向。在汽車制造視覺激光焊接系統中,其關鍵設備是具有視覺控制或視覺伺服的焊接機器人。所有焊接加工過程均圍繞這一關鍵設備進行,視覺焊接機器人性能的優劣是影響汽車焊接質量與效率的主要因素。因此,視覺激光焊接的關鍵技術包括:機器人位姿誤差的檢測與標定、焊接工件位姿誤差檢測與校正、焊縫(焊點)軌跡的精確跟蹤控制、自適應控制、焊縫缺陷檢測與修形等。

機器人位姿的誤差標定,是所有工業機器人都必須進行的環節。由于存在制造與裝配的誤差,以及機器人在使用過程中的磨損等原因,使得機器人名義位姿與實際位姿不匹配,必須進行誤差標定。機器人誤差標定可基于數學模型,也可根據實際測量值與理論值之間的誤差進行補償。機器人的誤差標定是定位精度、重復定位精度的前提。

焊接工件位姿誤差的檢測,是利于機器視覺檢測待加工零件的位姿,并與期望值進行匹配。當工件位姿與期望值誤差超出允許范圍之外,則進行報警。工件定位系統則根據視覺檢測的結果進一步調整工件的位置和姿態,從而形成一個工件定位的閉環控制系統,提高產品的加工質量。

為了獲得較好的焊接加工質量,需要激光焊接機器人對焊縫或焊點進行精確的軌跡跟蹤控制,從而獲得理想的焊縫質量。而在機器人軌跡跟蹤的控制中,比較常用的跟蹤算法包括:模糊控制、PID控制、模板匹配、自適應控制、神經網絡控制等智能算法,或是將其中兩者甚至多者配合使用,以獲得更加精確的跟蹤軌跡。

工件激光焊接工序完成后,利用機器視覺檢測技術,對焊縫的寬窄、深度等進行檢測,以判斷焊接質量是否滿足工藝需求。對于不合格的激光焊接工件,在可返修的情況下,可對焊縫進行二次修形,從而降低廢品率,提高產品的合格率,節約制造成本。

總之,視覺激光焊接加工能夠顯著提高汽車制造企業的加工效率,降低生產成本,符合時代背景下個性化定制和柔性化生產的企業發展戰略,從而為企業贏得更多的利益和市場口碑。隨著計算機視覺技術的不斷發展與成熟,將機器視覺激光焊接技術引入到汽車制造業是大勢所趨,因此,汽車制造企業需要在這方面做出努力,搶占戰略制高點,為企業后續的發展奠定基礎與技術保障。

3 視覺激光焊的發展趨勢

在以技術創新提高企業績效的時代背景下,視覺激光焊接技術及其系統也必須適應企業發展的需求,并結合具體的應用場合,不斷地推陳出新。目前,在汽車制造業中,基本采用一個工位一個工藝相對應的加工模式,占地空間大,需其他設備輔助工件進行輸送與定位。為了解決這種占地空間大、附屬設備冗余的問題,采用移動機器人進行汽車制造是一個切實可行的方案。采用移動機器人技術,可以消除一些多余的附屬設備,精簡系統,減少人工成本并節約能源。而多移動機器人系統,多臺移動機器人同時參與同一個工件的加工制造,分工協作,可以大大提高加工效率,這對于提高生產速度、滿足用戶個性化需求、提高市場競爭力都有著十分重要的意義。在視覺焊接系統硬件設備上進行提高,也是視覺焊接的一個重要發展方向,如提高工業相機的分辨率和光源的穩定度等。為了進一步提高視覺激光焊接的效率與質量,將模糊控制、自適應控制、神經網絡控制等新型控制技術應用到焊接過程的控制中,可以有效提高焊接跟蹤控制的精度,提高焊接速度與焊接質量。此外,隨著企業人性化管理的發展,企業對員工的心理、情緒狀態的關注度不斷加深,將機器視覺用于檢測操作人員的情緒狀態、疲勞程度等,在員工情緒不佳、疲勞的情況下,提醒操作人員注意,從而避免造成操作事故等,這將會是機器視覺在企業中的又一應用方向,具有良好的前景。

4 結語

本文對視覺激光焊接系統對汽車制造業的重要意義進行了分析,簡要介紹了視覺激光焊接系統的構成,主要包括焊接機器人、視覺檢測單元、激光源等。對視覺激光焊接的關鍵技術進行了闡述,分析了焊接機器人的誤差標定、焊接工件位姿誤差的檢測與校正、焊接軌跡精確跟蹤控制、焊接質量檢測與控制等。隨著科學技術的不斷進步,機器視覺技術必將越來越多地應用到工業制造領域中。

[1]潘東,王琪,潘旭紅.基于機器視覺的焊接跟蹤技術的應用研究 [J].機械制造 ,2011,49(11):13-16.

[2]胡國勇,彭小波.基于雙目視覺的焊接零件位姿誤差檢測[J].制造業自動化 ,2016, 38(6):77-80.

[3]郭彥輝,劉麗麗,張偉棟等.窄間隙TIG焊接視覺自動對中圖像處理算法 [J].電焊機 ,2014,44(2):70-73.

[4]賀京杰,汪蘇,苗新剛.焊接視覺跟蹤機器人數學建模和工作空間分析[J].上海交通大學學報,2015,49(3):318-322.

[5]張文增,陳強,都東等.基于三維視覺的焊接機器人軌跡跟蹤[J].清華大學學報 (自然科學版 ), 2007,47(8):1270-1273.

[6]陳海永,方灶軍,徐德等.基于視覺的薄鋼板焊接機器人起始點識別與定位控制[J].機器人,2013,35(1):90-97.

[7]李琳,李春,鄒焱飚.基于機器視覺焊接軌跡搜索算法[J].焊接學報 ,2015,36(6):57-60.

[8]沈瑩吉,王克鴻,潘明財等.基于視覺的焊接缺陷熔池圖像特征探討 [J].焊接學報 ,2012,33(1):105-108.