連鑄坯氫氧切割應用與碳排放研究

賈志平

(河鋼集團邯鋼公司設備動力部,河北 邯鄲 056015)

氫氧切割最初是用于航空工業的精密切割,由于火焰溫度高,切割火焰鋒利,割縫小,逐步應用于鋼鐵行業的連鑄坯切割。邯鋼已有多臺連鑄機應用氫氧切割,其應用效果在國內處于領先水平。

使用氫氧切割除了減少鋼鐵料消耗之外,氫氧切割過程能有效降低粉塵,目前,各個鋼鐵企業面對環保壓力,氫氧切割的應用又能有效降低碳排放。本文通過記錄統計,計算出氫氧切割投用后的噸鋼碳排放減少量。

1 氫氧切割工作原理

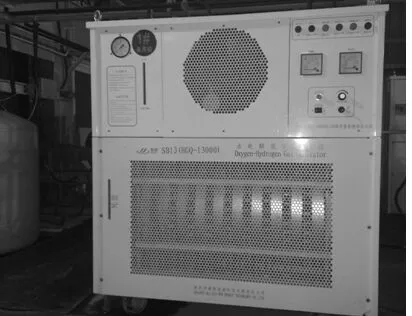

傳統的連鑄坯的火焰切割是使用焦爐煤氣,通過預熱后再進行切割。而連鑄切割采用氫氧混合氣切割。不再需要預熱氧和預熱煤氣,同時,切割過程中的切割煤氣也不再消耗。如圖1所示,普通自來水氫氧發生器內通過電解,分解成氫氧混合氣:2H2O=2H2+O2

氫氣、氧氣并不分離,而是混合在同一支管道內,此混合氣既不是純凈的氫氣也不是純凈的氧氣,而是氫氧混合氣,而混合濃度正好是生成水的比例。壓力 1bar左右,隨產隨用,且不能儲存,因為在管道內停留30分鐘后,會逐步重新生成水。切割過程靠此混合氣體進行燃燒,產生鋒利的火焰,鑄坯切割效果斷面整齊規則,流渣少,割縫僅有4~5毫米(圖2)。使用氫氧切割主要發生以下反應:

因為氫氧混合氣體燃燒火焰溫度高割縫小,切割過程融化和燃燒Fe的高壓切割氧用量在減少,同時,產生的粉塵也在減少。由于不再預熱煤氣和切割煤氣,切割過程中的碳排放直接降低。

圖1 氫氧發生器

圖2 使用氫氧混合氣對鑄坯進行切割

2 使用氫氧切割碳排放計算

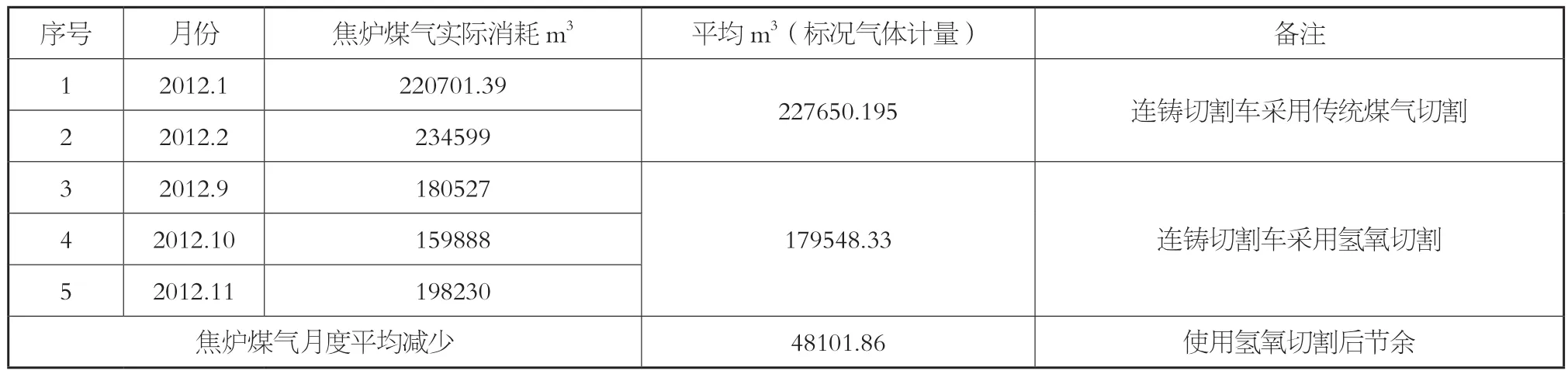

邯鋼某煉鋼分廠連鑄區域在采用氫氧切割后的焦爐煤氣消耗見表1。2012年1~2月份是采用傳統煤氣切割,2012年3~5月份是全面采用氫氧切割。由于連鑄區域焦爐煤氣除鑄坯切割車使用以外,還包含中間包烘烤,中間包干燥,鑄坯表面質量清理以及維修用焦爐煤氣,假設這些月度消耗均衡無變化。焦爐煤氣平均減少的差值可看作是采用氫氧切割后的實際節余48101.86 m3,如果月產量按44萬噸計算,噸鋼減少0.1 m3焦爐煤氣 (表 1)。

以常規板坯連鑄機煤氣切割為例,焦爐煤氣含有H2(55%~60%),CH4(22%~26%),CO(6%~9%),CO2(1.5%~3.0%),N2(3%~7%),O2(<0.5%) 等等雜質氣體,主要有以下反應:

表1 使用傳統煤氣切割與氫氧切割焦爐煤氣消耗對比

理論上,1m3的焦爐煤氣,含有26% CH4,9%CO,即 0.26 m3CH4,0.09m3CO,假設把焦爐煤氣中各種氣體都看作是標準狀況下(STP,0℃,101kPa)的氣體,那么根據以上化學方程式,燃燒后會產生0.26+0.09=0.35m3的 CO2,即 1.977×0.35=0.69kg(CO2的密度是 1.977kg/m3)。

按照此煉鋼廠年度產量500萬噸計算,全年能減少焦爐煤氣 500×0.1=50萬立方米,根據上述焦爐煤氣中含量計算,此50萬立方米焦爐煤氣共計產生CO2:為50×104×0.69 =346噸,即直接降低碳排放346萬噸,如果全邯鋼年產連鑄產量按照1000萬噸計算,全年應降低碳排放692噸。

3 結語

由于氫氧切割不再消耗焦爐煤氣,使用氫氧混合氣體,因此從根本上,在鑄坯切割過程中,不再產生二氧化碳,直接降低碳排放,理論計算噸鋼降低碳排放0.692公斤。

[1]史寰興. 實用連鑄冶金技術[M].冶金工業出版社,1998.

[2]干勇等,煉鋼-連鑄新技術800問[M]. 冶金工業出版社,2003.