100MN鋁擠壓機的設計制造與安裝調試

李存平 謝 婕

(太重(天津)濱海重型機械有限公司 天津 300450)

前言

隨著鋁擠壓材料市場需求量不斷增多,為滿足市場上鋁擠壓材料使用需要,擠壓企業應參與100MN鋁擠壓機設計制造活動,這間接反映我國鋁擠壓機設計制造水平,能為鋁擠壓行業發展提供設備支持。本文探究“100MN鋁擠壓機的設計制造與安裝調試”這一論題是極為必要的,具體探究如下。

1 100MN鋁擠壓機基本介紹

1.1 鋁擠壓機設計方向

目前,鋁擠壓材料廣泛應用于交通運輸業、航空航天業、集裝箱行業,分析應用行業性質可知,鋁擠壓材料逐漸向輕型、復雜截面等方向設計。對比于以往鋁擠壓材料的設計制造,新型鋁擠壓材料設計制造目標更具有實用性,能夠更好的滿足行業發展需要[1]。

1.2 100MN鋁擠壓機技術參數

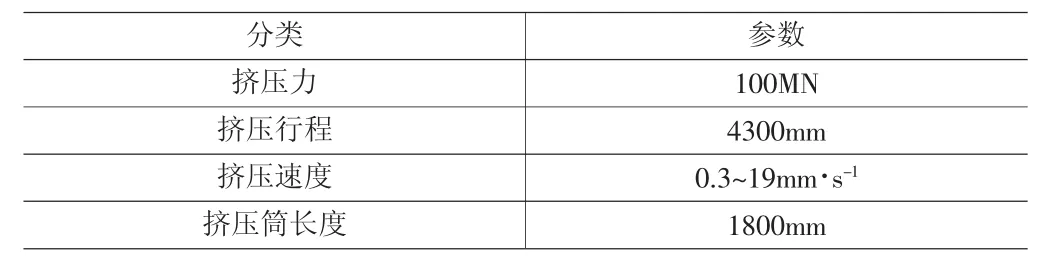

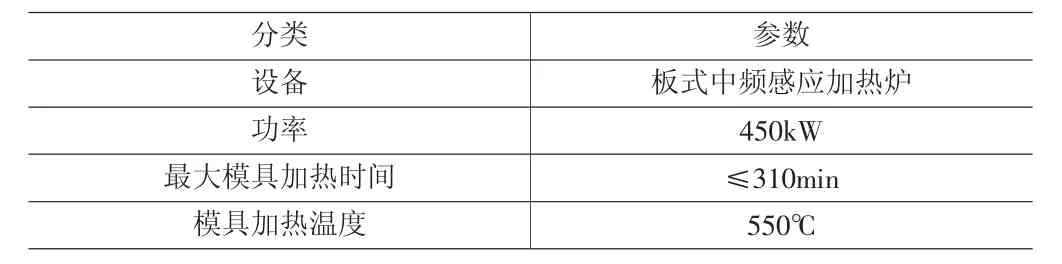

100MN雙動鋁擠壓機、模具加熱爐的技術參數分別如表1和表2所示。

2 100MN鋁擠壓機設計制造

2.1 100MN鋁擠壓機設計

表1 100MN雙動鋁擠壓機技術參數

表2 模具加熱爐技術參數

100MN鋁擠壓機實際設計的過程中,參照國際相關標準進行尺寸調整、零件優化,確保100MN鋁擠壓機強度、剛度性能達到規定的要求;在原有鋁擠壓機的基礎上,適當增加前后梁厚度,以此降低磨損度;預應力框架預緊系數設置為1.14,一旦預應力框架載荷值超過1.14,那么系統會立即發出警報提示;增設穿孔針快回裝置,以此提高生產效率;在適當位置設置伸縮缸,這能順利拓展油進出通道。為準確、及時檢測液壓閥門壓力值,在液壓設備周圍設置測壓點,同時,在適當位置設置壓力傳感器,方面調節壓力值;安裝位移傳感器于穿孔針、擠壓筒、擠壓桿、移動模架,這能準確檢測設備位置移動信號,提高設備位置移動的準確性。

擠壓生產線自動化系統組成部分主要有后部出料系統、主機、活動出料臺。該系統借助物聯網以及通信設備合理調整生產線。該系統可編程控制器型號為S7-400;CPU型號為416-2,主控系統主要負責數據獲取、數據處理,在此期間,按照工作程序順利執行系統任務。操作界面觸摸屏幕、后部出料系統負責設置壓機參數、引導泵啟停、故障顯示等操作。內置式穿孔系統運行能夠準確定位穿孔針位置,適當應用固定針擠壓工藝能夠規范擠壓行為,通過預留窗口觀察穿孔系統狀態,并適當調整穿孔針位置。擠壓機后部運輸系統由初始臺、牽引機、可移動式中斷鋸、淬火裝置、活動出料臺、在線拉伸矯直機等結構組成[2]。

2.2 100MN鋁擠壓機制造

例如在制造100MN鋁壓機的過程中,其前梁凈重超過140t,為有效滿足其制造要求,制造人員通過選擇使用芯部鑄鋼件,其周圍則使用120mm厚的16MN鋼板與芯部鑄鋼件焊接的鑄焊結構,并且在制造過程中運用二氧化碳氣體保護焊。考慮到焊縫的坡口寬度較大且深度較深,因此需要在焊接時多次中間退火,隨時嚴格檢測各道焊縫。此外,由于100MN壓機的擠壓筒和動梁部分極重,球面接觸應力相對較高,因此在制造過程中應當選擇使用比例為10:1的斜楔式平面導板同壓套導軌平面接觸,在保障擠壓筒外殼導向靴長同錠坯長基本一致下,有效提高其穩定性。在擠壓固定針時,則選擇利用包括PID調節器等在內的現代化電氣系統和相關智能裝置,利用閉環控制的方式始終將固定穿孔針的精度控制在2~3mm之間;而因擠壓筒預熱方式直接影響著擠壓工藝及其使用質量,因此在對100MN擠壓機進行制造的過程中還需盡量降低外層筒應力,以達到保護外套防止其出現脹裂等問題。通常100MPa擠壓筒內壓比需控制在400~500MPa之間,扁筒則使用具有較高韌性和抗疲勞強度的材料,保障其內壓比在525MPa左右即可。

3 100MN鋁擠壓機安裝調試分析

100MN鋁擠壓機安裝環節為調試環節起到基礎鋪墊作用,安裝準確性與否直接影響調試結果,因此,應準確安裝,大大提高安裝精確度,遵循已有安裝流程。

3.1 框架預緊

超壓張拉法用來進行框架預緊,從上述介紹可知,框架預緊系數為1.14,意味著框架超壓力達到114MN,但框架安裝期間需要鋪墊墊片,因此,應做好空隙預留工作,確保墊片順利、適合插入。拉桿位置水平度、垂直度應合理控制,如果拉桿安裝后出現貼合不嚴現象,可以通過墊片鋪墊來輔助螺母擰緊操作。在這一過程中,應注意拉桿伸長長度控制的合理性,必要時通過螺母擰緊來控制伸長長度。擠壓機變化范圍在0~100MN時,拉桿總拉力變化范圍為84~114MN,壓套壓縮力變化范圍為84~114MN,拉力變化幅度值為26.2%,壓力變化幅度值為82.3%。

3.2 間隙調整

橫梁移動的過程中,參照基準為主柱塞在主缸內的伸縮量,根據伸縮量有目標的移動橫梁,保證主柱塞與擠壓桿處于平衡狀態。間隙調整的過程中,首先調整導軌,然后調整剛性框架安裝準確度。相對來講,水平導軌、垂直導軌調整難度遠遠低于X型調整難度。

3.3 液壓系統

清潔、過濾操作:擠壓機液壓系統體積較大,該系統組成部分包括三部分,第一部分即管路系統,第二部分即泵站油箱,第三部分即集成閥塊系統。液壓系統運行的過程中,應保證清潔度,這意味著液壓系統安裝時全面保證清潔度,避免系統安裝滑落較多雜質,影響液壓系統功能以及應用效果。一旦液壓系統內部摻雜雜質,應及時拆卸、清潔,待達到清潔標準后,繼續執行安裝任務。液壓系統清潔部位主要有焊接法蘭、油箱,具體清潔操作即焊縫打磨、油箱內部清潔。液壓系統順利安裝后,選用適合的過濾設備來檢測過濾流量流動情況,其中,過濾精度為10um,如果過濾期間出現濾芯堵塞情況,那么應及時拆卸、徹底清洗。

防漏操作:氬弧焊用來焊接高壓電路,焊接操作執行時,應用堿性焊條,全面保障焊接牢固性。管道焊接的過程中,應全面考慮密封效果,確保管道順利彎曲。在此期間,應充分準備力矩搬手,通過應用力矩搬手達到要求的預緊度,盡可能縮小間隙,全面保證平整度。為了避免出現泄露現象,應有選擇的采納用戶建議,購買進口密封圈。選擇液壓缸時,應優選考慮V型密封液壓缸,之所以選擇V型密封方式,主要是因為它具有較大密封截面,相對來講壓緊力較大,能夠大大降低防漏現象發生幾率。活塞缸活塞頭型號選用GD1000K,這種活塞頭密封形式以組合式為主,具體包括雙向密封圈、導向圈,組合式密封圈相對獨立,能夠有效避免缸壁出現拉傷現象。

減振操作:液壓系統工作時,缸內壓力值逐漸提高,主要是因為缸內聚集較多能量,壓力釋放會使管道不同程度的振動。缸內集聚能量值有多有少,對此,將缸內集聚能量按照由少到多的順序排列,之后為其提供相應的卸壓系統,在平穩卸壓的基礎上,全面保證生產效率,避免生產效率降低。適當控制液壓系統振動,減少振動幅度,這不僅能夠系統工作時間,提高系統運行性能,而且還能降低泄露事故發生幾率,在穩健卸壓的基礎上,促使系統調試工作順利進行。管路系統連接方式主要為軟連接,此時,應適當延長管路,減少管路彎曲度,確保管路內部的油勻速流動。

油液溫度控制:液壓系統運行時,溫度在33~65℃之間,油溫度升高或者降低,油粘度會相應變化,進而液壓系統內部油會出現滲透現象,大大降低管通暢度,弱化泵動力,與此同時,液壓缸運行速度會大幅度波動,導致油液質量發生改變。液壓系統內部包括加熱系統、冷卻系統、溫度控制系統,應用容積變量法合理調節運行速度,在此期間,涉及的設備及裝置主要有變量泵、定量泵。為了保持高壓狀態,避免高壓值動態波動,應盡可能發揮擠壓容室鎖緊系統性能,通過先導控制來維持高壓油的穩定性。油液溫度控制設備主要為恒壓泵加蓄能器,這一裝置既能節約電能,保證壓力穩定變化,又能大大降低溢流現象,避免系統溫度過快升高。一旦工作缸溫度在短時間內升高,此時應細致檢查溫度升高的原因,觀察是否出現油液滲透現象。當前,擠壓生產系統具有綜合性特點,隨著科學技術的不斷發展,參數檢測滿足動態化需要,直觀觀看的基礎上,合理調整各參數,能夠滿足擠壓工藝應用需要[3]。

4 結論

綜上所述,本文探究100MN鋁擠壓機的設計制造與安裝調試,能夠彌補傳統鋁擠壓機設計、安裝過程中存在的不足,同時,能為接下來的鋁擠壓機設計制造提供理論支持和實踐指導。100MN鋁擠壓機設計制造技術后,試運行100MN鋁擠壓機,根據試運行狀態。呈現結果來調整100MN鋁擠壓機生產線,在此期間,各部門全力配合,爭取在短時間內完成100MN鋁擠壓機設計、制造任務。這對擠壓行業有序發展有促進作用,能夠提高鋁擠壓型材市場銷量,有利于大大提高鋁擠壓生產水平,縮小與發達國家間的差距,同時,還能提高我國社會經濟效益。

[1]李 翔.經濟型鋁擠壓機研發[J].鍛壓裝備與制造技術,2017,52(04):37~41.

[2]王祝堂.節能約40%效率提高20%的中型鋁擠壓機[J].輕金屬,2015(12):38.

[3]太重生產出全球最大鋁擠壓機[J].科技創新與生產力,2015(12):33.