電渣重熔渣系和渣量對重熔鋼錠表面質量及電耗的影響

林軍福 閆崇榜

(天津賽瑞機器設備有限公司,天津300301)

1 引言

我車間建廠初衷是生產H13芯棒,自投產開始就選用70%CaF2:30%Al2O3渣系[1],但隨著市場競爭加劇,我廠逐步開發其他鍛件,主要以軋輥居多,當使用此渣系進行重熔時,不僅底部成型不好,而且電耗比較高。為了降低電耗,車間計劃采購高阻渣系,購進五元預熔渣“45F/25/3/25/2”。但在五元預熔渣“45F/25/3/25/2”使用過程中,電渣錠出現了表面質量問題,電耗沒有達到預期水平,電渣錠鍛后低倍組織不好等一系列問題。通過探討,決定對這種預熔渣的各組元比例進行調整,以實現高質量,低電耗的目的。

2 生產簡介

車間電渣爐為單相雙支臂電渣爐和三相雙支臂電渣爐,生產中以工人半自動操作調整電流電壓,達到功率遞減和控制電極熔化速度的目的。車間主要生產軋輥類Cr、Mo鋼、芯棒類H13等產品,使用結晶器規格有 φ700 mm、φ800 mm、φ1 000 mm、φ1 200 mm、φ1 400 mm 等。

3 生產試驗

3.1試驗以單相雙支臂電渣爐為試驗爐臺,使用φ800 mm結晶器和五元預熔渣“45F/25/3/25/2”冶煉MC5軋輥電渣錠,出現的表面質量問題主要為鋼錠表面產生渣溝群,渣溝幾乎布滿鋼錠全身,如圖1所示。

圖1 鋼錠表面產生的渣溝群

3.2 車間四臺電渣爐都是以員工進行半自動化操作來進行遞減功率控制。考慮到功率對表面質量的影響,擬適當提高熔煉功率。但當把熔煉功率提升后,熔煉速度超出工藝設計值,表面成型改善不明顯,而且鋼錠鍛后的點狀偏析嚴重。

3.3 根據鋼錠表面成型性質判斷,造成此類不表面合格缺陷的原因是渣中Al2O3不足所致。因此,在實際生產中選擇同一爐臺,同一結晶器,在原渣系配比基礎上,在化渣時加入Al2O3,不斷調整渣料各組元比例,最終冶煉出表面合格電渣錠,如圖2所示。

圖2 合格電渣錠表面照片

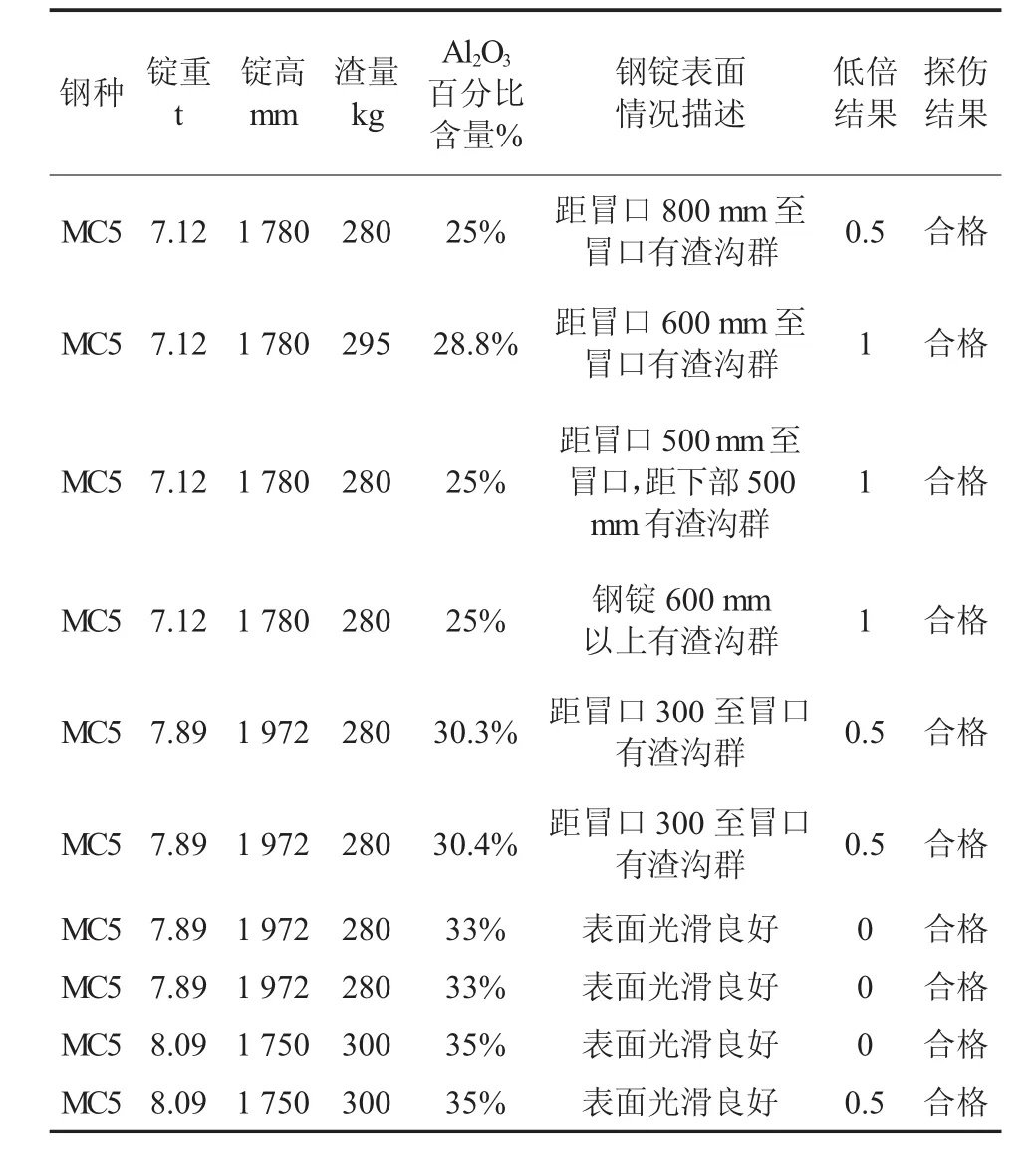

3.4對不同渣量及配比生產的鋼錠進行后續生產跟蹤,檢驗低倍并進行探傷,結果如表1所示。

表1 不同渣量的電渣錠表面質量、低倍和探傷結果

根據表1數據顯示,在五元預熔渣“45F/25/3/25/2”中增加Al2O3比例后,鋼錠表面成型質量得到改善,對產品低倍檢驗結果沒有影響,甚至優于原渣系,探傷結果良好。

4 渣量、渣系對電耗的影響

4.1 渣量對電耗的影響

車間φ800 mm結晶器一直使用370 kg的70:30渣系冶煉輥坯,據近年統計結果,噸鋼電耗1 804 kwh/t;將渣量調整到340 kg后,電耗降至1 659 kwh/t;使用 320 kg的“45F/25/3/25/2”五元預熔渣時,電耗1 722 kwh/t。當渣量降至280時,電耗降至1 550 kwh/t。

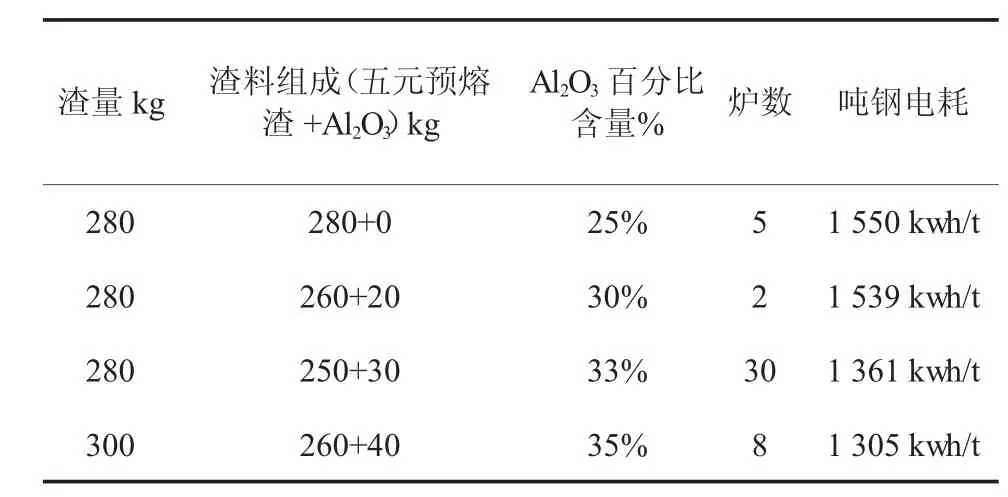

4.2 渣組元比例對電耗的影響

Al2O3在電渣重熔中的一個作用是增加渣系的電阻。對于“45F/25/3/25/2”五元預熔渣,調整Al2O3比例,其他組元比例也隨之改變,渣系阻值發生變化,冶煉噸鋼電耗也不同,在熔速為±5kg內時,電耗統計數據見表2。

表2 不同渣量、渣配比的噸鋼電耗

由上述統計結果可以看出,在(五元預熔渣+Al2O3)渣系中,隨著Al2O3比例的增加,渣系的阻值增大,電耗降低。

5 結論

經過不斷地實驗對比證明,(五元預熔渣+Al2O3)渣系同樣滿足電渣冶煉的技術要求,同時可達到低電耗的目的。當然不同廠家設備,產品要求不同,電耗也不盡相同,此渣系仍然可以為同行提供參考。對于不同產品及錠型需要選擇相應渣量。渣量、渣系的選擇既需要保證產品質量又需要盡最大可能降低生產成本。

[1]李正邦.電渣冶金的理論與實踐[M]..北京:冶金工業出版社,2010.