某油氣田混輸管道內絕緣涂層及防腐蝕工藝的適用性

, ,,,, ,,

(1. 中國石油化工股份有限公司 西北油田分公司,烏魯木齊 830011; 2. 安科工程技術研究院(北京)有限公司,北京 100083)

近年來,涂層腐蝕技術在油氣管線、化學儲罐和其他工業設施上得到了廣泛的應用[1-4]。作為腐蝕防護的第一道防線,涂層完整性對于被保護設施的服役安全有著重要的作用[5-6]。隨著需求的增加,越來越多類型的涂料被開發應用。但不同類型的涂料在環境抗力方面存在性能差異;且不同應用環境對涂層性能的要求也存在差異[7-10]。因此,針對應用環境特點,選擇合適的方法對涂層材料進行評價,對于提高涂層的服役壽命,降低失效風險,有著重要的意義。

涂層的防護效果由絕緣性能(介質阻隔能力),與基體的結合能力(附著能力)及耐流體沖刷性能(耐磨性)共同決定,其中任一性能存在問題,均會導致涂層提前失效。通常涂料生產方在出廠時會參照標準對涂層的耐酸堿性,原始附著力和耐磨性進行測試,以保證產品合格。但實際管道處于高溫高壓腐蝕環境,且管道內存在CO2介質,導致服役環境比標準中規定的常規測試條件更為苛刻。除此之外,涂層在現場涂覆過程中,涂覆方式的選擇以及基材表面的噴砂、清洗、涂層干燥時間等工藝參數均會對涂層的實際防護效果產生較大的影響[11-14]。為保證工程的安全可靠,本工作選定3種常用涂層,根據現場環境特點進行高溫高壓模擬浸泡試驗。通過試驗前后涂層的表觀形貌觀察,絕緣性能測試,附著力及耐磨性測試,對不同涂層在現場環境中的適用性進行了評價;并通過腐蝕形貌觀察,厚度及漏點測試對現場風送擠涂防腐蝕工藝進行評價,以期為油氣管段涂層的選材和應用提供技術支撐。

1 試驗

試驗選取鈦納米涂層(1號涂層),環氧涂層(2號涂層)和環氧基玻璃鱗片涂層(3號涂層)3種常用涂層材料,分別在基板上進行涂覆。由于涂層的涂覆工藝對涂層質量起到至關重要的作用,為保證涂層的有效性,試板表面處理、涂覆工藝和干燥時間均參照GB/T 20777-2006《色漆和清漆試樣的檢查和制備》標準規定執行。

浸泡試驗標準參考NACE TM0174-2002《防護涂料和襯里材料在浸潤環境下的實驗室評價方法》,采用高溫高壓反應釜模擬混輸管道內部工況環境,試驗溶液為地層水模擬溶液,地層水模擬溶液用分析純化學試劑和去離子水配制,總礦化度為15 885.62 mg/L,其中,Cl-質量分數為8 542.03 mg/L,HCO3-質量分數為671.22 mg/L。試驗前預先向模擬地層水溶液中通入高純N2除氧,然后通入CO2使壓力達到500 kPa,試驗時間為7 d,試驗溫度為30 ℃和90 ℃。試驗結束后觀察涂層試樣的表觀形貌,并對涂層的絕緣性能,附著力和耐磨性進行評價。

附著力測試依據GB/T 5210-2006《色漆和清漆拉開法附著力實驗》標準,采用拉開法進行,測試儀器為PosiTest液壓型附著力測試儀,測試時將鋁合金圓柱表面和涂層樣片測試位置用粒度70~40 μm砂紙打磨,并用酒精擦拭吹干。按正確比例混合AB膠,將鋁合金圓柱壓黏在涂層試樣表面,在40 ℃下固化6 h。測試前,用刀具圍繞鋁合金圓柱切割涂層到底材。用附著力測試儀拉拔圓柱,并記錄破壞強度值。每種條件測試3個平行試樣,每個平行試樣測試2個點。

耐磨性測試參照標準GB/T 1768-2006《色漆和清漆耐磨性的測定 旋轉橡膠砂輪法》標準,測試橡膠輪型號為CS-10,測試條件為1 000 g/1 000 r,每種條件測試3個平行試樣,測試試驗前后涂層的質量損失,以平均值表征涂層的耐磨性。

采用風送擠涂防腐蝕工藝,制備一段環氧內涂層試驗管節,在現場混輸管道上進行旁路試驗,試驗周期為1 a,對試驗后涂層的厚度,漏點,涂層表面及涂層/管道界面腐蝕形貌進行測試與觀察,分析涂層服役狀況。

2 結果與討論

2.1 涂層篩選評價

2.1.1 表觀形貌

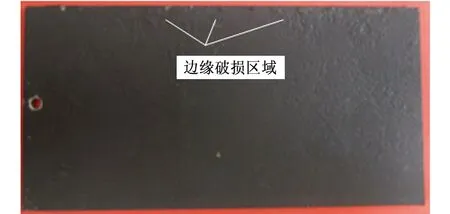

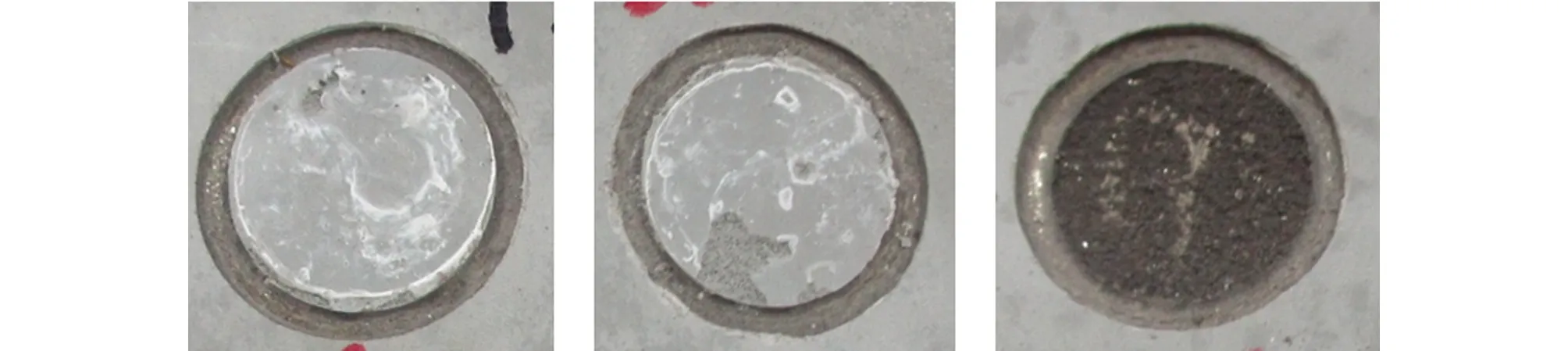

由表1可見:浸泡試驗后,2號涂層和3號涂層均未發生變化;而1號涂層在30 ℃浸泡7 d后,邊緣區域出現破損,90 ℃浸泡7 d后,表面出現大面積開裂脫落情況,見圖1。

表1 3種涂層在不同溫度浸泡7 d后的情況Tab. 1 Status of 3 coatings immersed for 7 d at different temperatures

(a) 30 ℃

(b) 90 ℃圖1 1號涂層在30 ℃和90 ℃浸泡7 d后的表觀形貌Fig. 1 Apparent appearance of coating 1 after 30 ℃ and 90 ℃ immersion test for 7 d

2.1.2 附著力

涂層附著力主要由涂層與底材金屬表面的附著力以及涂層本身的內聚力兩方面決定。若不能牢固地附著于金屬的表面,再完好的涂層也起不到作用;若涂層本身內聚力差,漆膜容易開裂而失去作用。以上兩者共同決定了涂層的附著力,構成涂層保護作用的關鍵因素。因此,不同環境中涂層附著力大小和斷裂模式,以及與原始性能相比所表現出的變化趨勢是涂層適用性評價的重要依據。

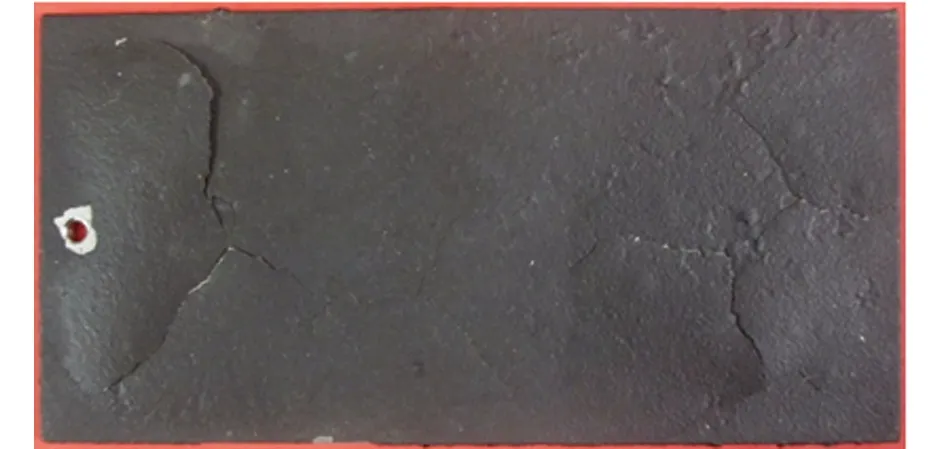

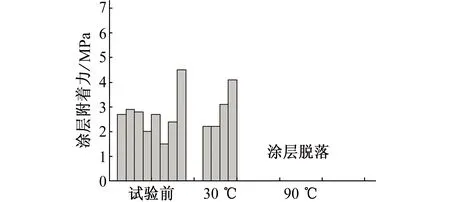

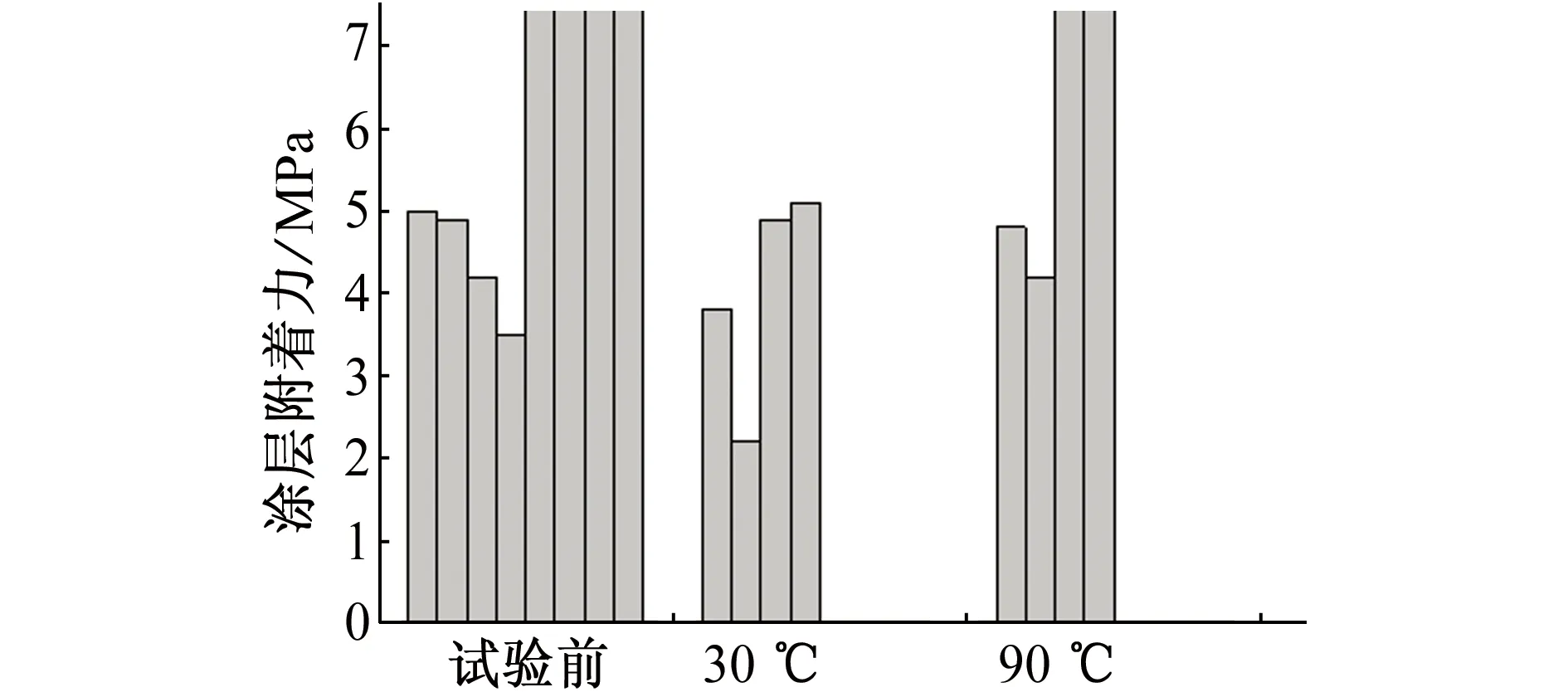

由圖2可見:1號涂層浸泡試驗前的附著力為2~5 MPa,比較低,經過30 ℃浸泡試驗后,附著力未見明顯下降,而經過90 ℃浸泡試驗后,涂層大面積脫附,附著力明顯下降。由圖3可見:未浸泡的1號涂層經過附著力測試后,測試柱與涂層間的膠黏劑脫開,涂層與基體間附著完好;低溫(30 ℃)浸泡后,1號涂層經過附著力測試后,涂層部分區域與基體間界面發生失效,露出金屬基體;高溫(90 ℃)浸泡后,涂層經過附著力測試后,涂層大面積脫落,說明環境對1號涂層的附著性能產生了極大的影響。

圖2 1號涂層浸泡前后的附著力Fig. 2 Adhesion of coating 1 before and after immersion

由圖4可見:2號涂層浸泡前的附著力均高于7 MPa。經過高溫(90 ℃)和低溫(30 ℃)和浸泡后,涂層附著力均有所下降,高溫條件下的降低幅度要高于低溫條件下的。由圖5可見:未浸泡的2號涂層經過附著力試驗后(拉拔力為7 MPa),測試柱與涂層未脫開,表明涂層與基體間附著完好,涂層的真實附著力大于測試值;經過低溫(30 ℃)浸泡后再進行附著力試驗,測試柱與涂層未脫開或二者間的膠黏劑脫開,涂層與基體保持較好的結合;經過高溫(90 ℃)浸泡后再進行附著力試驗,整個測試區域涂層與基體間界面發生失效,露出金屬基體,此時涂層與基體之間的結合較差。

(a) 試驗前 (b) 30 ℃,試驗后 (c) 90 ℃,試驗后圖3 1號涂層浸泡前后的附著力試驗結果Fig. 3 Adhesion test results of coating 1 before (a) and after (b, c) immersion

由圖6可見:未浸泡3號涂層的附著力存在一定的分散性;經過低溫(30 ℃)和高溫(90 ℃)浸泡后,涂層附著力未發生明顯降低。由圖7可見:浸泡前后試樣經過附著力試驗后,測試區域的斷裂模式為測試柱與涂層間的膠黏劑脫開,涂層與基體保持較好結合;高溫浸泡后,測試區域涂層與基體間界面發生失效,露出金屬基體。

圖4 2號涂層浸泡前后的附著力Fig. 4 Adhesion of coating 2 before and after immersion

(a) 試驗前 (b) 30 ℃,試驗后 (c) 90 ℃,試驗后圖5 2號涂層浸泡前后的附著力試驗結果Fig. 5 Adhesion test results of coating 2 before (a) and after (b, c) immersion

圖6 3號涂層浸泡前后的附著力Fig. 6 Adhesion of coating 3 before and after immersion

由圖2~7可見:1號涂層在浸泡前后的的附著力均偏小;3號涂層在浸泡前后的附著力均較高,但存在一定的分散性,可能與試片的制備差異有關,因此在實際涂層涂覆時,要嚴格控制表面處理、噴涂和固化工藝,盡量降低涂層性能的分散性;2號涂層在浸泡前和低溫(30 ℃)浸泡后,附著力均保持在較高的水平,但經高溫(90 ℃)浸后,附著力大幅降低。

(a) 試驗前 (b) 30 ℃,試驗后 (c) 90 ℃,試驗后圖7 3號涂層浸泡前后的附著力試驗結果Fig. 7 Adhesion test results of coating 3 before (a) and after (b, c) immersion

2.1.3 耐磨性

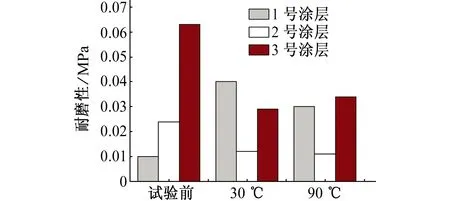

耐磨性是漆膜耐流體沖刷的性能。耐磨性與聚合物分子結構、涂料中填料種類及玻璃化轉換溫度(Tg)有關,同時涂層的硬度和光滑度也會影響其耐磨性。耐磨性差的涂層,在流體介質的沖刷作用下,容易減薄甚至穿孔露出基體,降低涂層的服役壽命。因此,不同環境中涂層的耐磨性也是涂層適用性評價的重要依據。

由圖8可見:2號涂層在浸泡前后的耐磨性相對較好,而1號和3號涂層的耐磨性相對較差,故選擇2號涂層進行現場應用評價。

圖8 三種涂層浸泡前后的耐磨性Fig. 8 Abrasion resistance of three kinds of coating before and after immersion

2.2 現場應用效果評價

采用送風擠涂的方法在某試驗管段內涂覆了一層2號涂層,采用涂層測厚儀測試了試驗管段內涂層的厚度。結果表明:涂層厚度約為1~3 mm,沿環向涂層在管道內的厚度分布不均,最薄處約為1.5 mm,而最厚處約為2.2 mm。

參照標準SY-T 0063-1999 《管道防腐層檢漏試驗方法》要求,利用低壓檢漏儀測試涂層的漏點,檢測結果顯示,在長91.08 mm,寬53.22 mm的測試區域,共檢測到12個針孔。

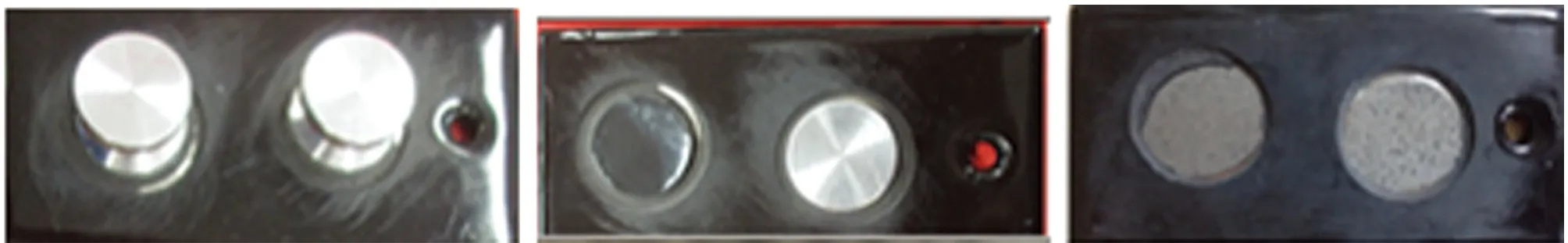

由圖9可見:涂層內表面沒有明顯破損,但有輕微鼓泡,且涂層表面存在不規則起伏等缺陷。

在解剖管段的過程中發現,涂層與金屬基管的黏合不牢固,一旦受到振動,二者即會分離。另外,涂層韌性較差,特別是因為涂層厚度不均一,在管內受到外力作用時,涂層貼近金屬管壁的外表面受拉應力,內表面受壓應力,易萌生裂紋甚至斷裂,失去對金屬管的保護能力。尤其是焊縫處涂層,應力集中,容易失效。

將風送擠涂試驗管段沿縱向解剖,觀察管線基體內部的腐蝕情況。由圖10可見:試驗管段基管內表面已經發生了一定程度的均勻腐蝕,且在部分區域,基管內表面的腐蝕呈現一定的不均勻性。

(a) 涂層起泡 (b) 涂層起泡 (c) 涂層起伏不規則圖9 試驗管段內表面的宏觀形貌Fig. 9 Macro morphology of the test pipeline: (a) bubble; (b) bubble; (c) fluctuating irregularly

圖10 試驗管段內表面腐蝕形貌Fig. 10 Inner surface corrosion morphology of the test pipeline

綜上可知,現場試驗管段涂層厚度不均勻、存在針孔,涂層與基管結合較差,韌性差、在結構突變等應力集中處容易發生涂層崩裂,基管表面發生了一定的腐蝕。涂層的服役性能與涂覆工藝有著重要的關系,結合文獻[11,14-15],實際施工前管道的表面狀態,表面粗糙度及清潔度,涂覆環境參數的控制及不同道次間的干燥時間均對涂層的機械性能有著重要的影響。在實際涂覆過程中,應嚴格控制相關參數。

3 結論

(1) 鈦納米涂層在高壓浸泡后出現表面破損和脫落現象,無法在服役環境中對基體提供有效的防護作用,環氧涂層和環氧基玻璃鱗片涂層的綜合性能相對較好,但環氧基玻璃鱗片涂層的耐磨性較差,環氧涂層在高壓模擬浸泡后附著力較原始性能有所下降,具有一定的服役風險,需要結合現場實際情況進一步評估其適用性。

(2) 試驗用三種涂層在出廠前均通過了耐酸性、耐堿性等常規測試標準要求,但在模擬混輸管道內腐蝕環境中,大部分涂層表現出了不同程度的失效或性能降低。為了避免出現類似情況,針對不同工況進行內防腐蝕設計時,需要重點考慮服役環境中涂層的適用性評價和選型。

(3) 現場風送擠涂管件,涂層厚度分布不均、有鼓泡、針孔、與基體黏合不牢、韌性差、在結構突變等應力集中處容易發生涂層崩裂,如不能嚴格按照標準要求進行施工,該類管線發生腐蝕失效的風險較大。

參考文獻:

[1] 宋成立,林冠發,袁軍濤,等. 油田壓力容器和儲罐內涂層的應用技術研究[J]. 新技術新工藝,2016(2):88-92.

[2] 王珂,儲開建,馬彬,等. CO2環境下油管腐蝕與涂層油管應用研究[J]. 表面技術,2016(8):1-6.

[3] FERRARIS M,PERERO S,FERRARIS S,et al. Antibacterial silver nanocluster/silica composite coatings on stainless steel[J]. Applied Surface Science,2017,396(28)1546-1555.

[4] RAFAEL M B,JULIA V D,GERMANO T F. Polyaniline/polyvinyl chloride blended coatings for the corrosion protection of carbon steel[J]. Progress in Organic Coatings,2017,106(5):50-59.

[5] 高瑾,米琪. 防腐蝕涂料與涂裝[M]. 北京:中國石化出版社,2007.

[6] 劉登良. 海洋涂料與涂裝技術[M]. 北京:化學化工出版社,2002.

[7] VOLKAN E U. Comparative laboratory evaluation of macro texture depth of surface coatings with standard volumetric test methods[J]. Construction and Building Materials,2017,139(15):267-276.

[8] 張浩,張騰,邵艷群,等. 不同涂層對304不銹鋼高溫防護效果的對比研究[J]. 金屬熱處理,2012,37(3):96-100.

[9] 郭靜. 油田壓力容器內涂層適用性評價研究[D]. 西安:西安石油大學,2015.

[10] 李陽. 西北某油田涂層耐蝕性評價[D]. 成都:西南石油大學,2013.

[11] 崔濤,宋旭強,錢成文,等. 管道內涂層涂敷技術[J]. 油氣儲運,2000(12):1-5.

[12] 李鳳江. 管道內防腐涂層補口的質量控制[J]. 科技與企業,2012(5):63.

[13] 黃本生,王兆坤. 油氣集輸管道內涂層技術的現狀及發展趨勢[J]. 腐蝕科學與防護技術,2012,24(4):345-348.

[14] 馬衛鋒,羅金恒,楊鋒平,等. 管道內涂層失效影響因素概述[J]. 石油管材與儀器,2016,2(2):1-3,9.

[15] 陳耿,潘代波,駱暉,等. 長輸天然氣管道內涂層技術及其應用[J]. 管道技術與設備,2009(4):15-17.