低苯烯比節能型異丙苯催化劑的工業應用

肖松斌

(中沙(天津)石化有限公司 天津 300270)

引言

異丙苯是一種重要的有機化工原料,主要用于生產苯酚和丙酮,也可用作油漆、清漆和搪瓷琺瑯的稀釋劑以及高辛烷值航空燃料油組份,還可用于制造聚合和氧化催化劑,用途十分廣泛。異丙苯合成方法主要有固體磷酸法(SPA)、AlCl3法和分子篩液相合成法[1]。固體磷酸法和AlCl3法存在污染大、腐蝕嚴重及產品質量低等缺點,目前已基本被淘汰。分子篩液相合成異丙苯法的核心是分子篩催化劑,與固體磷酸和AlCl3相比,分子篩催化劑本身具有無腐蝕、無污染、再生周期長、產品質量高等優點[2]。

目前已實現異丙苯生產工業化的分子篩催化劑主要有Mobil/Badger的MCM-22和MCM-56催化劑,EniChem的硼改性β沸石催化劑,UOP的MgAPSO-31沸石催化劑,CDTech的Ω、γ和β催化劑,Dow的高脫鋁絲光沸石催化劑[1][3],Polimeri的PBE1沸石催化劑[4],北京燕山石化的以Beta沸石為主要成分的FX-01和YSBH-1催化劑[5]。苯烯摩爾比是催化劑的關鍵條件之一,苯烯比越低,苯循環量越低,能耗也就越低,但對催化劑性能要求更高。成功的催化劑需要在低苯烯比時保證其選擇性、活性、穩定性以及產品質量。

1 情況介紹

天津30萬噸/年異丙苯項目工藝技術選用中國石化上海石油化工研究院開發的S-ACT異丙苯成套技術,并采用該院自主研發的MP-01和MP-02專利分子篩催化劑。本項目屬于中石化集團“十條龍”項目之一,實現了國內自主研發的30萬噸規模級節能型異丙苯成套技術首次工業應用。

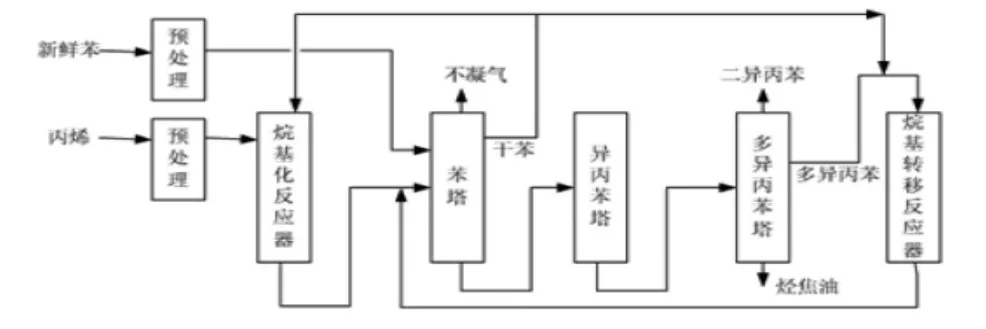

天津30萬噸/年異丙苯項目采用三塔分離流程,從界區引入的新鮮苯經過保護床預處理后進入苯塔,從側線采出干苯,與經過處理的丙烯原料一起進入烷基化反應器,在MP-01催化下發生烷基化反應,反應液進入苯塔,粗異丙苯在塔釜累積并進入異丙苯塔,通過常壓精餾在塔頂得到異丙苯產品,塔底重組分進入多異丙苯塔,從側線采出多異丙苯,與苯塔側線采出的干苯混合后進入烷基轉移反應器,在MP-02催化下發生烷基轉移反應,反應液返回苯塔,形成循環。流程簡圖如圖1所示。

圖1 異丙苯項目流程簡介

2 烷基化催化劑MP-01反應性能

2.1 MP-01的活性和選擇性考察

對于苯和丙烯液相烷基化合成異丙苯技術,苯烯摩爾比是影響生產效率的關鍵因素之一。由于是大型工業化應用,我們在工藝包規定的操作條件下,在工藝包允許范圍內調整苯烯摩爾比,分析新型催化劑MP-01的反應性能。

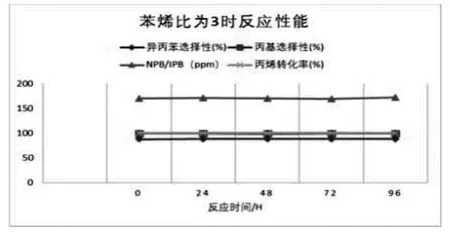

2.1.1 苯烯摩爾比3.0

烷基化反應器入口溫度在150℃,反應器壓力為2.45MPaG,苯烯摩爾比為3.0,反應器出口產物中異丙苯含量均值33.3%,二異丙苯均值5.7%,三異丙苯均值0.2%。異丙苯選擇性在88.6%左右,正丙苯/異丙苯(NPB/IPB)均值170ppm,丙烯轉化率為99.999%。反應性能如圖2所示:

圖2 苯烯摩爾比為3時反應性能

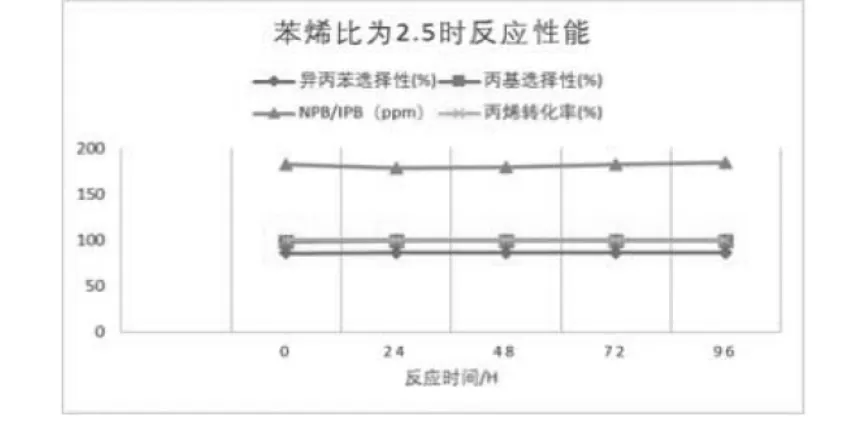

2.1.2 苯烯摩爾比2.5

烷基化反應器入口溫度在150℃,反應器壓力為2.45MPaG,苯烯摩爾比為2.5的條件下,反應器出口產物中異丙苯含量均值38.5%,二異丙苯均值8.0%,三異丙苯均值0.3%。異丙苯選擇性在86.3%左右,丙基選擇性均值99%,正丙苯/異丙苯(NPB/IPB)均值180ppm,丙烯轉化率為99.999%。反應性能如圖3所示:

圖3 苯烯摩爾比為2.5時反應性能

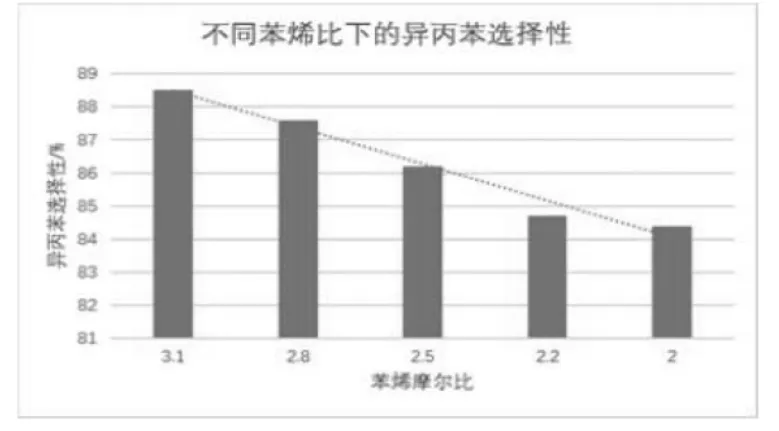

2.1.4 不同苯烯摩爾比下的異丙苯選擇性

維持反應器入口溫度在150℃,反應器壓力為2.45MPaG,苯烯摩爾比為2.0~3.0,異丙苯選擇性與苯烯摩爾比的關系如圖5所示:

圖5 不同苯烯比下的異丙苯選擇性

在工業應用的操作條件范圍內,異丙苯選擇性基本與苯烯摩爾比呈線性關系,苯烯摩爾比越大,異丙苯選擇性越高,這與上海石油化工研究院周斌的實驗結論一致[6]。從工業應用結果看,苯烯摩爾比降低1,異丙苯選擇性降低4%。然而即使苯烯摩爾比降至2,仍能獲得84.4%的異丙苯選擇性。

2.1.5 小結

對于烷基化反應,反應器入口溫度150℃,反應器壓力2.45MPaG,苯烯摩爾比在2.0~3.0,能獲得良好反應性能:丙烯轉化率達99.999%,丙基選擇性達99%,正丙苯/異丙苯在170ppm左右。異丙苯選擇性達84.4~88.6%,即使在苯烯摩爾比2.0時,仍維持84.4%的異丙苯選擇性。相比EniChem公司使用的硼置換的β沸石催化劑需要7.4左右的苯烯摩爾比,大連理工大學研究成功的BPA異丙苯催化劑需要7左右的苯烯摩爾比[5],體現了MP-01催化劑良好的活性和選擇性。

2.2 MP-01催化劑穩定性考察

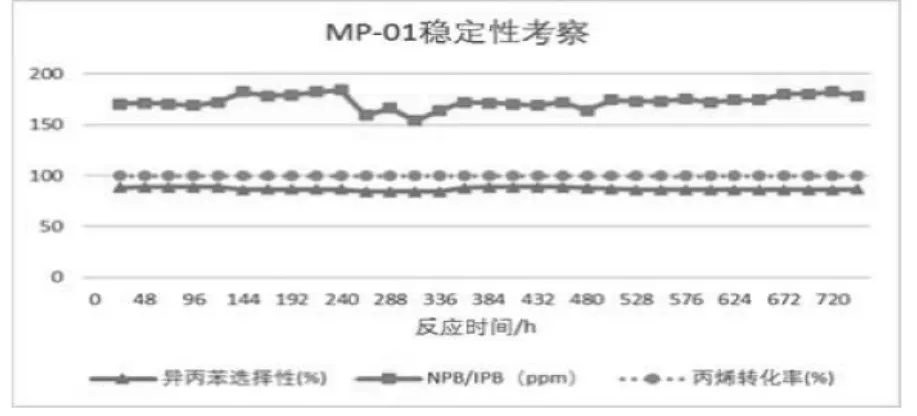

反應器入口溫度在150℃,反應器壓力為2.45MPaG,苯烯摩爾比為2.0~3.0的條件下,我們長時間跟蹤了MP-01催化劑的異丙苯選擇性、正丙苯/異丙苯和丙烯轉化率與反應時間的關系,如圖6所示:

圖6 MP-01穩定性考察

從上圖可以看出,丙烯轉化率一直維持在幾乎100%,異丙苯選擇性始終保持85%以上,且異丙苯選擇性和丙烯轉化率基本不隨時間變化而變化,表明MP-01這一新型催化劑具有良好的穩定性。

3 烷基轉移催化劑MP-02性能考察

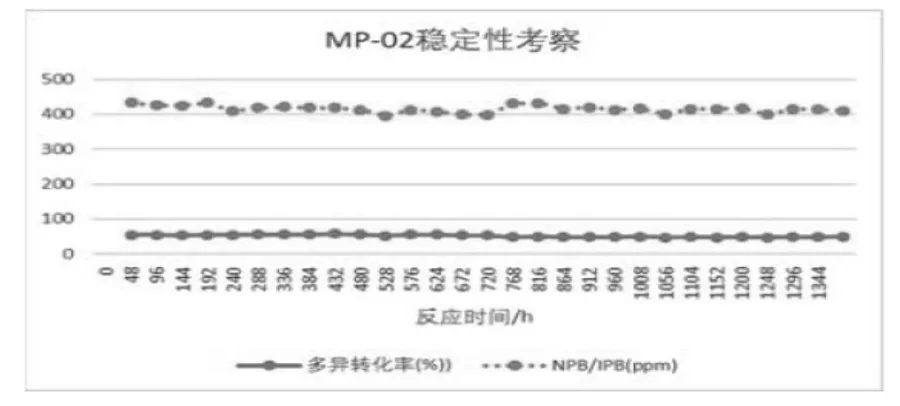

控制烷基轉移反應器壓力為1.7MPaG,在溫度為170-180℃,苯/多異丙苯質量比在1.1~2.5,我們跟蹤了MP-02催化劑的多異丙苯轉化率和正丙苯/異丙苯(NPB/IPB)與反應時間的關系,如圖7所示:

圖7 MP-02穩定性考察

從上圖可以看出,MP-02催化劑的多異丙苯轉化率在50-60%,且轉化率和正丙苯/異丙苯值基本不隨時間變化而變化,表明該新型催化劑的反應性能和穩定性良好。

4 產品質量

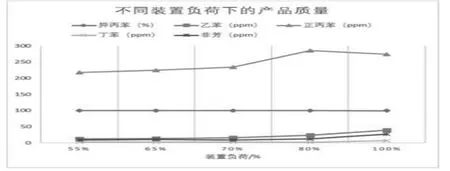

天津異丙苯項目對異丙苯產品質量進行了140次跟蹤檢測,異丙苯含量均值99.97%,正丙苯含量均值245ppm。其中131次異丙苯含量大于99.97%,幾率為93.57%;140次異丙苯含量均大于99.96%,幾率為100%。不同生產負荷的異丙苯產品質量如圖8所示:

圖8 不同生產負荷下的產品質量

異丙苯產品中雜質含量主要是正丙苯,但即使在100%生產負荷時也能控制在280ppm左右,優于CDTech技術[5]。其他雜質如乙苯在50ppm以下,非芳烴在30ppm以下,丁苯在10ppm以下。在樣品中基本檢測不到酚、二異丙苯及硫,同時定期對溴指數進行檢測,均值為3.3mg/100g樣品。

結語

中國石化上海石油化工研究院開發的新型MP-01催化劑在低苯烯摩爾比、低能耗的同時,具有活性高、異丙苯選擇性高的特點;異丙苯選擇性和丙烯轉化率基本不隨時間變化而變化,表明該新型催化劑穩定性能良好。

MP-02催化劑表現了良好的反應性能,且多異丙苯轉化率和正丙苯/異丙苯值基本不隨時間變化而變化,表明該新型催化劑穩定性能良好。

新型的MP-01/MP-02催化劑配合自主開發的S-ACT異丙苯成套技術,能穩定地產出純度99.97%的異丙苯產品,主要雜質正丙苯含量控制在300ppm以下,標志著我國自主研發的低苯烯比節能型異丙苯催化劑30萬噸規模級工業應用的成功。

[1]魏文德主編.有機化工原料大全[M].北京:化學工業出版社,1990.

[2]史建公,盧冠忠,曹鋼.催化科學與現代化工[J].當代石油石化,2001,9(7).

[3]史建公,盧冠忠,曹鋼.異丙苯生產技術進展[J].中國石油化工(上),2001,32.

[4]崔小明.異丙苯生產技術進展及其國內外市場分析[J].化工技術經濟,2006,24(7):27~33.

[5]高輝,曹鋼等.異丙苯合成工藝進展.化學工業與工程技術,2003,24(6):36~48.

[6]周斌,高煥新等.液相烷基化制異丙苯MP-01催化劑的性能.化學反應工程與工藝,2009,25(2):148~152.