影響干熄焦旋轉密封閥運轉因素分析

趙華,馬銀華,代成,韓旭

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007)

旋轉密封閥與平板閘閥、振動給料器構成干熄焦排焦關鍵設備,其作用是將干熄焦爐內冷卻后的焦炭在密閉狀態下連續、定量地排出,干熄焦旋轉密封閥在干熄焦排焦系統中處于承上啟下的作用,是干熄焦排焦系統的“咽喉”,但在實際生產中故障率較高,對干熄焦穩定運行造成較大的影響。由于旋轉密封閥在工序中所處位置以及干熄焦氣體循環系統的特點,處理旋轉密封閥卡阻具有一定的危險性,國內焦化企業也曾發生過處理旋轉密封閥卡阻的安全事故[1]。針對干熄焦旋轉密封閥高故障率,鞍山拜爾公司將傳統分體式鑲嵌陶瓷片結構的旋轉密封閥改為增設耐磨襯板一體式結構[2],改善了密封副易破損松動脫落問題。太鋼、安鋼、宣鋼等國內焦化企業主要針對旋轉密封閥卡堵問題及設備維護進行部分改進攻關,在一定程度上改善了旋轉密封閥卡堵問題。

文中圍繞鞍鋼股份有限公司鲅魚圈鋼鐵分公司160 t/h干熄焦旋轉密封閥系統頻繁出現問題進行分析,并針對旋轉密封閥卡堵及配套的潤滑系統提出了處理方法和預防措施。

1 影響旋轉密封閥運行因素分析

旋轉密封閥既要連續定量地排焦,又要具有良好的密封性及耐磨性,才可有效地控制干熄爐內的循環氣體和粉塵的外泄量,從而穩定干熄爐內循環氣體的壓力[1]。旋轉密封閥密封副為多瓣環形結構,采用硬密封結合形式和彈簧輔助壓緊能夠在運轉過程中進行誤差間隙自動補償,保證密封性能,并在閥體兩側軸承箱內通入高于干熄焦爐內壓力的氮氣輔助密封,使干熄爐內高溫含塵氣體不能進入,改善軸承和密封環的工作環境,同時密封副之間由自動給脂裝置定量給脂,最大限度地減小密封副之間磨損,有效地防止軸承溫升超高,保證旋轉密封閥穩定運行。影響旋轉密封閥運行主要因素為旋轉密封閥雜物卡堵和潤滑系統故障。

1.1 旋轉密封閥雜物卡堵

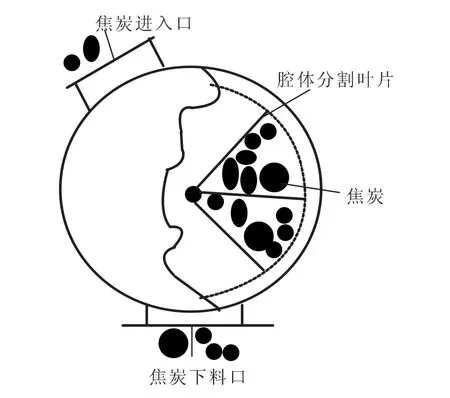

旋轉密封閥結構見圖1。焦炭從干熄焦爐冷卻段排出,經平板閘閥、振動給料器進入旋轉密封閥,經旋轉密封閥旋轉箱體分割葉片形成的腔體到達溜槽,然后經溜槽到達皮帶上。由于旋轉密封閥分割葉片尺寸限制,致使旋轉密封閥焦炭承載腔空間較小,很容易發生卡堵、焦炭停排等故障,影響干熄焦操作正常運行。

圖1 旋轉密封閥結構

經現場調查分析,導致旋轉密封閥卡堵雜物主要來源有配合煤中夾帶的鐵件、爐臺裝煤孔掉入的鐵釬、攔焦車導焦柵脫落的襯板、石墨、干熄焦裝焦裝置脫落的襯板、干熄焦爐內脫落的耐火磚等幾類難燒熔的雜物。

1.2 旋轉密封閥潤滑系統故障

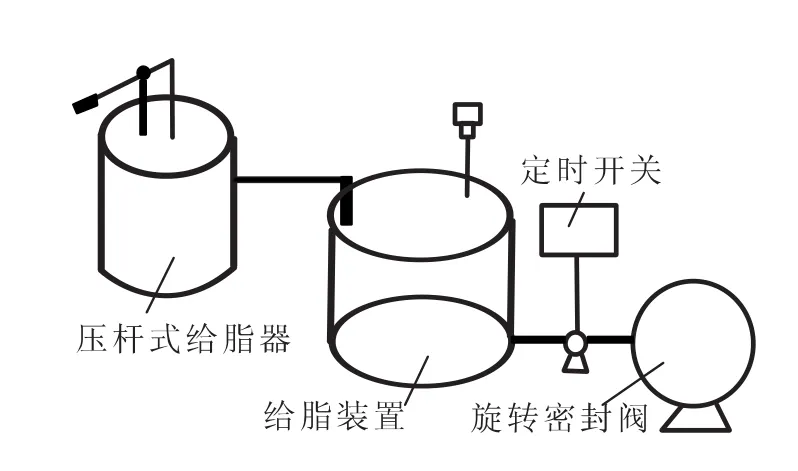

為了確保端面密封裝置正常運行,旋轉密封閥需要定期自動對轉子端面與旋轉密封閥殼體進行給脂加油潤滑。原旋轉密封閥加油給脂系統由壓桿式給脂器、定時給脂裝置及其管線組成。原旋轉密封閥加油給脂系統見圖2所示。

圖2 原旋轉密封閥加油給脂系統

因為需要人工給定時給脂裝置補充潤滑脂,所以該系統實際上為半自動給脂系統,并且壓桿式給脂器容積小,為20 L,每周都需要反復補充潤滑脂。由于干熄焦系統運行環境惡劣、粉塵較多,在補充潤滑脂過程中極易混入焦粉,致使給脂管線堵塞,甚至進入到旋轉密封閥轉子和軸承中,造成設備磨損。

2 預防措施和系統優化

2.1 預防旋轉密封閥卡堵措施

針對導致旋轉密封閥卡堵的雜物來源,在生產過程中采用可預防措施、可預判處理和不可預判快速處理旋轉密封閥卡堵三種措施。

(1)旋轉密封閥卡堵預防措施。針對配合煤夾帶雜物,將裝煤車裝煤口鋼網改為篦條網,以攔截混入配合煤的雜物;攔焦車導焦柵容易脫落的襯板和干熄焦裝焦裝置脫落的襯板主要是由于固定襯板的全部螺栓均被焦炭不斷磨損掉造成的,因此,需要在檢修期間對設備進行巡檢,避免旋轉密封閥卡堵現象發生。

(2)旋轉密封閥卡堵可預判處理。針對爐臺裝煤孔掉入的鐵釬等情況,可以通知熄焦車司機及時將干熄罐車調整為濕熄焦罐車,在事前避免出現旋轉密封閥卡堵事故。

(3)旋轉密封閥卡堵不可預判快速處理。干熄焦爐內脫落耐火磚造成旋轉密封閥卡堵事故是不可預判的,只能在出現事故后進行處理,實踐中總結出了快速處理事故方法。在干熄爐停止裝焦時,將旋轉密封閥轉為手動,現場啟動旋轉密封閥,如果旋轉密封閥點動正轉、反轉都能轉上一圈以上,說明是排焦量過大造成,需要將旋轉密封閥內焦炭排空,空轉試驗運行正常后,可以減少排焦量,繼續生產;如果點動時,正轉、反轉都有被卡的現象,證明旋轉密封閥內有異物,則需關閉平板閘門,根據工況調整風機轉數,關閉頂吹壓縮空氣,把預存段壓力控制在負壓200 Pa;啟動軸流風機對旋轉密封閥人孔處10 kg左右的焦炭有針對性地進行局部強制降溫,降溫時間為0.5 h(以往需增加循環風量對干熄爐整爐500 t左右焦炭進行冷卻,降溫時間需要6~8 h左右),同時開頂吹壓縮空氣,降低CO含量和粉塵量,采取安全措施打開旋轉密封閥上部人孔;關閉頂吹壓縮空氣,點動旋轉密封閥查找異物,切斷旋轉密封閥、振動給料器電源,將異物取出,即可恢復正常生產。

2.2 旋轉密封閥潤滑系統改進

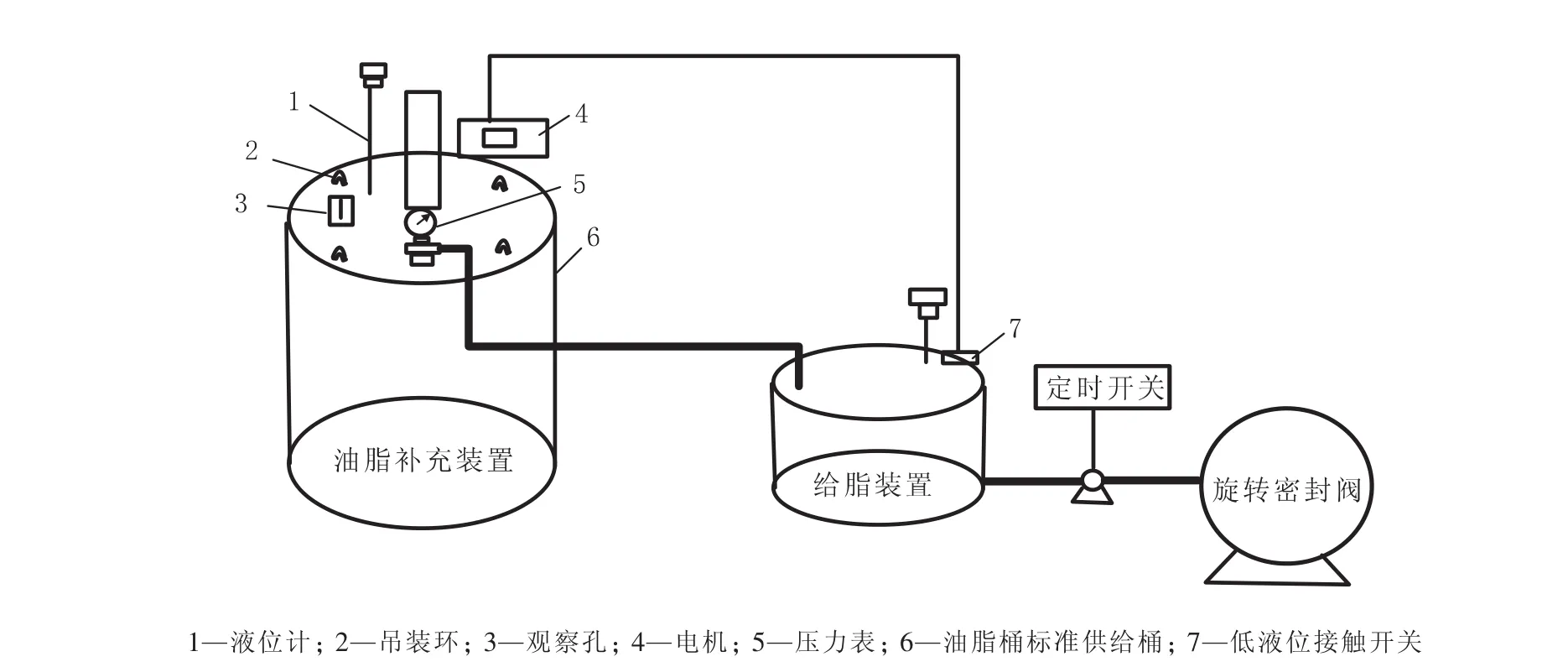

針對原潤滑系統不足,對油脂補充裝置進行了優化,將原壓桿式給脂器改造為自動補充油脂裝置,以油脂標準供給桶作為自動補充油脂裝置儲存部分,既解決原補充油脂裝置存儲量小的問題(現儲存量為200 L),也方便補充油脂裝置自身油脂更換補充問題,避免了焦粉混入油脂中去;同時通過添加低液位接觸開關,當定時給脂裝置油脂不足時,液位計就會接觸低液位接觸開關,達到定時為給脂裝置自動補充油脂的目的,實現旋轉密封閥潤滑系統全自動運行。改進后旋轉密封閥加油給脂系統如圖3所示。

圖3 改進后旋轉密封閥加油給脂系統

3 應用效果

(1)通過對易導致干熄焦旋轉密封閥卡堵的難熔物排查清理,干熄焦旋轉密封閥頻繁卡堵情況得到了有效遏制,干熄焦旋轉密封閥卡堵現象降低了2/3。

(2)旋轉密封閥卡堵處理時間主要在前期降溫階段,通過軸流風機強制局部降溫方式,代替干熄焦整體風降方式,避免了干熄焦停產工藝參數調整及干熄焦爐內紅焦整體降溫過程,使干熄焦旋轉密封閥卡堵處理時間由原來6~8 h降低至現在0.5 h左右,有效降低了事故處理時間。

(3)旋轉密封閥潤滑系統將油脂補充桶改為油脂標準供給桶,油脂儲存量由原來的20 L提高到200 L,減少了補充油脂次數,同時將干熄焦旋轉密封閥加油給脂系統由半自動系統改為全自動系統,提高了整個系統的密封性,避免了焦粉進入油脂及系統頻繁缺油脂的現象,干熄焦旋轉密封閥沒再發生因無油或混進焦粉 “憋停”事故。

4 結語

(1)針對導致旋轉密封閥卡堵雜物來源的性質,分別提出了旋轉密封閥卡堵可預防措施、可預判處理和不可預判處理三種應對措施,通過預處理可有效降低干熄焦旋轉密封閥卡堵次數,通過系統排查處理以及卡堵快速處理技術,使干熄焦旋轉密封閥卡堵處理時間由原來6~8 h降低至現在0.5 h左右,有效提高了旋轉密封閥穩定運行率。

(2)通過旋轉密封閥加油給脂系統自動化程度升級,降低了人工勞動強度,提高了整個系統的密封性,避免了焦粉進入油脂及系統頻繁缺油脂的現象,干熄焦旋轉密封閥沒有再次發生因無油或混進焦粉“憋停”事故,有效降低了旋轉密封閥故障率。