高爐加壓水冷齒輪箱新技術及應用

于成忠,張榮軍,徐寶軍

(鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山 114021)

高爐冶煉技術經過20多年不斷發展,冶煉工藝趨向于中心布焦的高強度冶煉方向發展,同時高爐降低成本和節約能源也成為一個新需求,而傳統的水冷齒輪箱要保證穩定運行,需要加大氮氣的消耗,幫助齒輪箱得到有效的溫度控制,但是隨著工業的快速發展,使本屬于副產品的氮氣成為了主要能源消耗之一,氮氣消耗量增加的同時,也提高了高爐的運營成本,為高爐布料的關鍵設備水冷齒輪箱提出一個新課題,如何能夠適應高爐高頂溫布料環境,實現低成本節能運行。加壓水冷齒輪箱的設計理念就是基于這樣的思維應運而生的。

1 加壓水冷齒輪箱的結構及工作原理

與傳統水冷齒輪箱相比,加壓水冷傳動齒輪箱的外形按照尺寸、工作原理、布料溜槽安裝方式及尺寸都沒有改動。目的是為了保證新型設備和傳統設備可以做到互為備用,節約齒輪箱備件的庫存量,降低備件庫存成本。

1.1 齒輪箱的基本機構和原理

加壓水冷齒輪箱的基本結構與傳統齒輪箱相似,其組成部分為:傳動齒輪箱、傾動齒輪箱和行星齒輪箱。 根據高爐的有效容積不同,分別有適合3200 m3以上大型高爐的加強型齒輪箱和適合3000 m3以下的標準型齒輪箱。

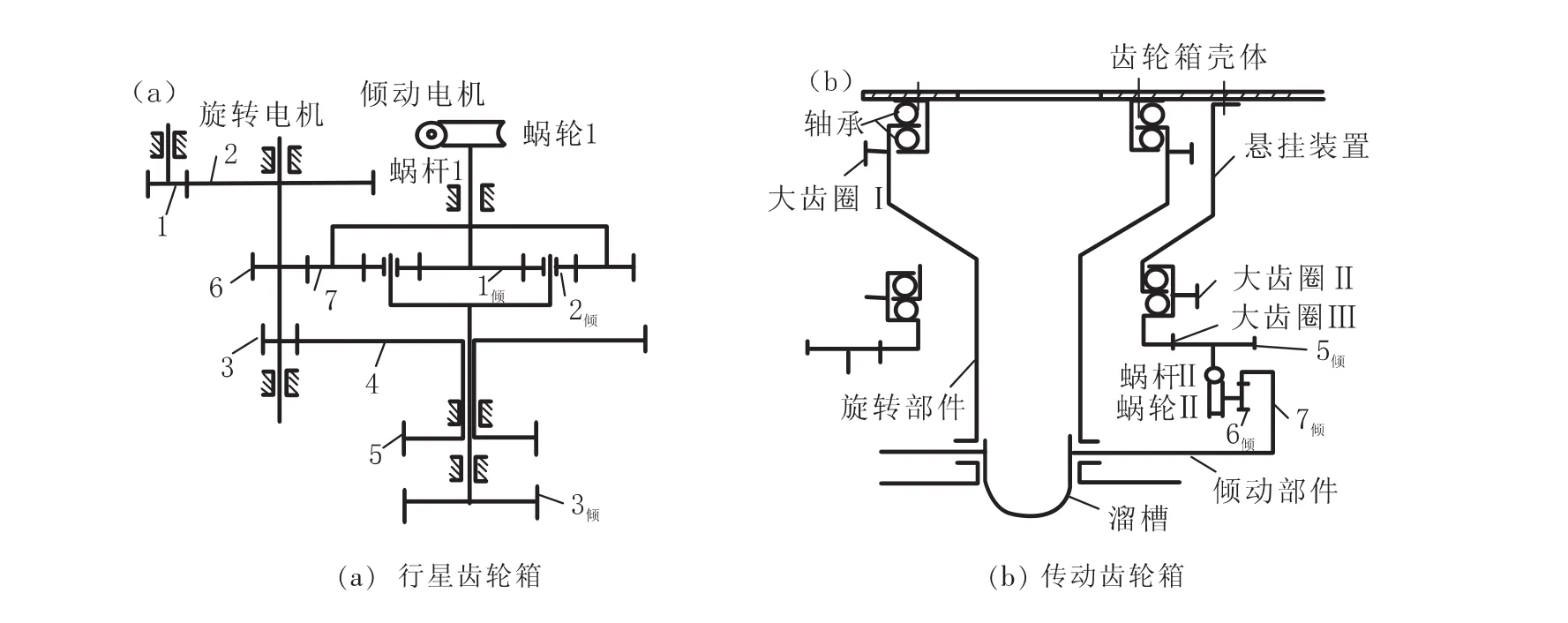

無論是加強型齒輪箱,還是標準型齒輪箱,其工作原理大致相同,如圖 1(a)~(b)所示。 圖 1(a)為行星齒輪箱,圖1(b)為傳動齒輪箱。

圖1(a)旋轉電機通過二級軸使齒輪3發生轉動,齒輪3與齒輪4嚙合帶動行星齒輪箱的空心軸,通過空心軸回轉驅動齒輪5,與圖1(b)大齒圈I嚙合驅使齒輪箱旋轉底座轉動,使溜槽完成旋轉動作。圖1(a)傾動電機通過蝸輪1和蝸桿1驅動行星齒輪箱的太陽輪1傾,傾動電機啟動后使太陽輪1傾與太陽輪7組成的差動輪系產生差動傳動。這樣使兩個行星輪2傾帶動行星齒輪箱的實心軸轉動,實心軸上的回轉驅動齒輪3傾與圖1(b)傳動齒輪箱大齒圈Ⅱ嚙合,并且通過大齒圈Ⅲ和傾動齒輪箱的驅動小齒輪5傾驅動扇形齒7傾,帶動溜槽懸掛軸上的齒輪6傾實現溜槽的傾動動作。

加壓水冷齒輪箱保留了傳動齒輪箱的基本結構和工作原理,所以傳統齒輪箱的電動驅動系統完全適用于加壓水冷齒輪箱,并且布料溜槽的結構形式沒有改變。

圖1 齒輪箱工作原理

1.2 齒輪箱的潤滑系統

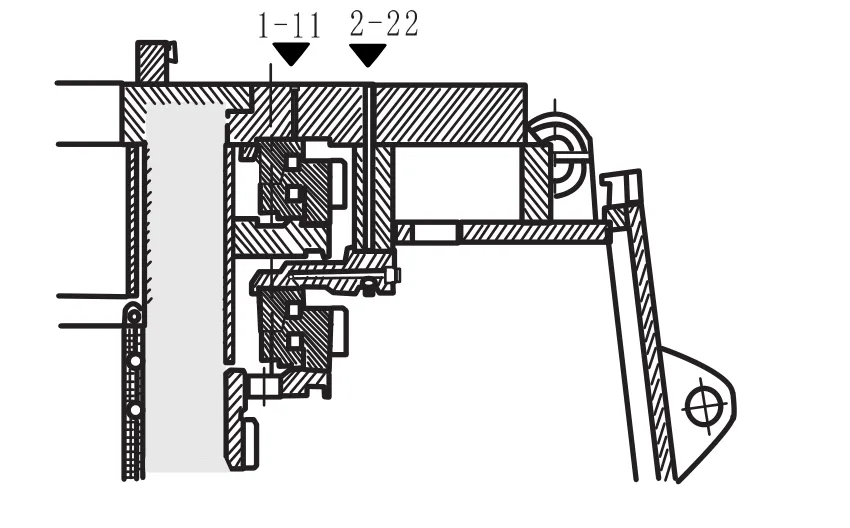

加壓水冷齒輪箱的傳動齒輪箱和行星齒輪箱的潤滑系統采用集中自動潤滑系統。其中22個潤滑點作用于旋轉與傾動的大軸承,如圖2所示。2個潤滑點作用于回轉驅動齒輪,如圖3所示。

行星齒輪箱上有2個點潤滑(見圖3(a)中2個圓圈標注處,圖3(b)為剖面圖),分別作用于空心小齒輪軸上部盤根密封、實心軸小齒輪軸下部盤根密封和空心小齒輪軸的滾珠軸承。該潤滑系統是集中自動潤滑,并且在分配器潤滑箱內安裝極限開關,監控潤滑系統是否按照要求完成動作。

圖2 22點傾動與旋轉軸承潤滑點

圖3 驅動齒輪2個潤滑點

傾動齒輪箱潤滑系統是獨立于傳動齒輪箱和行星齒輪箱的潤滑系統。傾動齒輪箱安裝位置在傳動齒輪箱內部的旋轉底座上,隨著齒輪箱的旋轉動作一同旋轉,并且只能在高爐休風打開齒輪箱檢修門時才能進行檢查,向潤滑油罐內加油。然而水冷傳動齒輪箱的最大負載布料溜槽,正是安裝在傾動齒輪箱溜槽懸掛軸上,因此,溜槽懸掛軸的使用壽命直接取決于潤滑系統的運行情況。

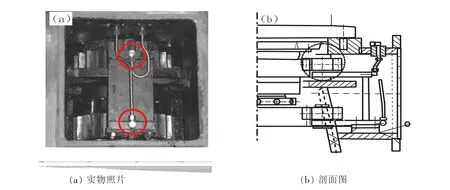

與傳統的傾動齒輪箱潤滑系統不同,該潤滑系統采用了最新設計,見圖4。

圖4 最新設計傾動齒輪箱潤滑系統

將原設計的溜槽必須運行到2°~5°傾角的位置才能利用凸輪傳動壓縮油泵對溜槽懸掛軸注油潤滑,改為由傾動大齒圈帶動小齒輪驅動油泵連續注油潤滑,在溜槽上傾時分別向溜槽懸掛軸上的8個注油點(見圖4中圓圈處)注入潤滑油,另外,溜槽上傾時對其進行潤滑也會起到減輕溜槽懸掛軸負荷的作用。這樣就擺脫了由于傾動不到位或者維護時小凸輪位置調整不當,造成在一個休風周期內溜槽的懸掛軸得不到有效及時的潤滑,從而減少設備使用壽命的弊端。潤滑系統的儲油罐容量為25 L,并保證傾動齒輪箱在6個月內的油量。干油潤滑系統的長期、穩定運行可以有效地延長齒輪箱的使用壽命,也為高爐定修周期從3個月的間隔延長到4個月以上提供了保證。

2 加壓水冷傳動齒輪箱水冷系統及氮氣回路

2.1 齒輪箱內部水冷系統

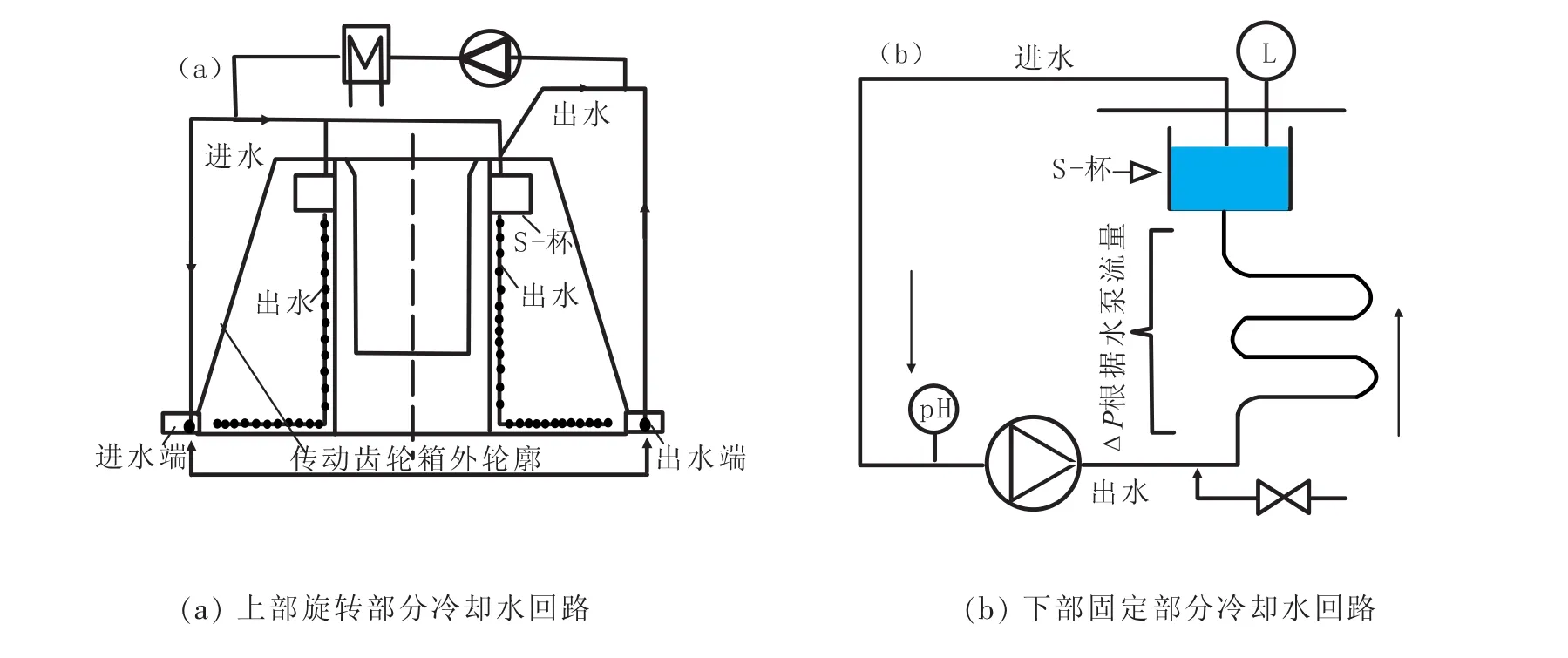

加壓水冷傳動齒輪箱的內部水冷系統分為兩個部分,上部旋轉部分的冷卻回路和下部固定部分的冷卻回路,見圖 5(a)~(b)。

圖5 加壓水冷齒輪箱水冷系統

上部旋轉部分的冷卻回路,冷卻水路由齒輪箱頂部進水管進入齒輪箱,先通過S-杯的進水腔將冷卻水直接送到齒輪箱水冷板的底部管接口,然后水至下而上的回到S-杯的回水腔,再通過齒輪箱頂部的出水管回到水冷站。

下部固定部分的冷卻回路是在已經被取消的傳統齒輪箱的下水槽位置安裝一根冷卻水管,進、出水管接口在齒輪箱殼體的下部分別連接到水冷站的進水端和回水端。

加壓水冷齒輪箱S-杯的特殊結構實現了水路密閉循環,與傳動齒輪箱的水冷系統完全不同。密閉循環水路系統冷卻水不存在由于接觸高爐煤氣和灰塵或者過量的潤滑油脂進入上/下水槽造成冷卻水路污染問題。另外該密閉循環水路可以采用工業軟水作為冷卻水介質,這樣就延長或者避免了冷卻水板結垢期。

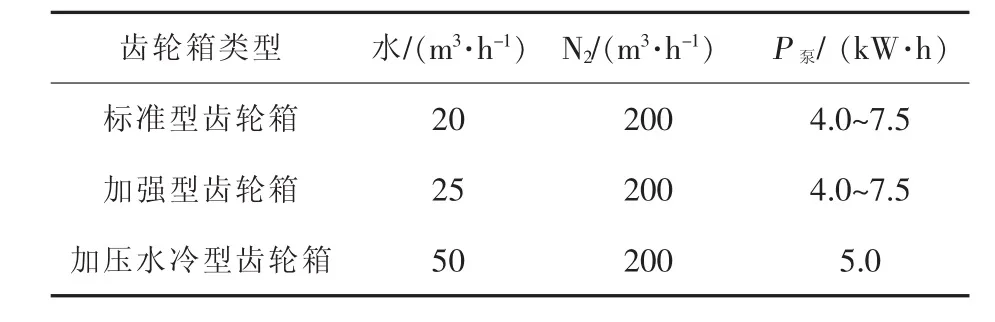

加壓水冷齒輪箱冷卻水的流量相對于傳統標準和加強型水冷齒輪箱的水流量也有所增加,詳細數據見表1。

表1 加壓水冷齒輪箱與傳動齒輪箱冷卻水流量對比

由表1可知,冷卻水的水流量增加了一倍,冷卻強度也相應增加。不同類型齒輪箱對應于高爐爐頂溫度工況條件如表2所示。

表2 不同類型齒輪箱適應高爐爐頂溫度條件

由表2可知,加壓水冷齒輪箱所承受的最高爐頂中心溫度已經提高到900℃。針對高強度的冶煉工藝,加壓水冷齒輪箱能更好地適應工況條件,提高爐頂上料的系統工作穩定性。

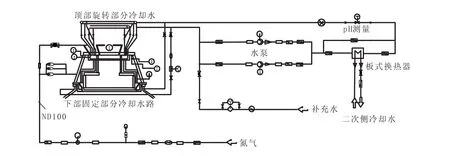

2.2 加壓水冷齒輪箱水冷站

加壓水冷齒輪箱的冷卻水路為閉環冷卻水路,所以水冷站主要設備由2臺水泵和2臺板式冷卻器(均為1臺工作,1臺備用)組成。水介質的酸堿度由pH值測量儀表控制,如果pH值超出7~9的范圍就會報警,并且利用補水管對系統換水。

水冷系統雖然是閉環冷卻系統,但是冷卻水仍然存在少量的蒸發量消耗。水冷站根據安裝在齒輪箱S-杯內水位計的狀態顯示對水冷系統進行自動補水,補水量為25 L/d。

2.3 齒輪箱的氮氣回路

氮氣回路分為持續供給和緊急供給兩種。

(1)氮氣持續供給回路。氮氣流量100 m3/h,由 3路ND32的氮氣管注入齒輪箱頂部S-杯處;氮氣流量100 m3/h,有1路ND65的氮氣管注入齒輪箱的殼體。這兩路持續供應的氮氣可以保證齒輪箱內部壓力略高于高爐內部壓力防止灰塵進入。

(2)氮氣緊急供給回路。氮氣流量500 m3/h,由1路ND100的氮氣管注入齒輪箱的殼體。如果齒輪箱的溫度過高,可開啟緊急氮氣管道加強齒輪箱的冷卻強度,保證齒輪箱的穩定正常運行。水冷站系統及氮氣回路見圖6。

圖6 水冷站系統及氮氣回路

3 加壓水冷傳動齒輪箱的效果

隨著高爐冶煉強度的增加,對爐頂齒輪箱耐高溫的要求也越來越高,加壓水冷傳動齒輪箱就是為了適應該高效率和高強度的冶煉強度而設計改進的。它在提高自身冷卻強度的同時保留了傳統齒輪箱的殼體安裝尺寸和方式,避免了新舊齒輪箱更換交替時期的備件儲備成本。

加壓水冷傳動齒輪箱的閉環有壓水冷系統提高了冷卻強度,有效地減少了氮氣的消耗量。由于近幾年鋼鐵行業的發展迅速,造成能源緊張,氮氣由免費的附屬產品逐漸成為主要的能源介質。傳統齒輪箱在現有的冶煉工況條件下,氮氣實際消耗量均在1 000~2 000 m3/h之間,而加壓水冷傳動齒輪箱則能夠將系統的綜合氮氣消耗量保持在500 m3/h左右。

對加壓水冷齒輪箱和傳統齒輪箱進行簡單的經濟對比分析。按照1年350天計算傳統齒輪箱和加壓水冷卻齒輪箱設備水、電、氮氣消耗所需成本,其中氮氣單價為0.2元/m3,水為1.8元/m3,電為0.7元/度。年消耗成本計算公式為:單價×小時消耗量×24 h/d×350 d/a,計算結果如下:

(1)傳統型齒輪箱年消耗成本

水消耗為:1.8×1×350=630 元

電消耗為: 4×0.7×24×350=23 520 元

氮氣消耗為:0.2×1 600×24×350=2 688 000元

(2)加壓水冷卻齒輪箱年消耗成本

水消耗為: 1.8×0.025×350=15.75元

電消耗為: 5×0.7×24×350=29 400 元

氮氣消耗為:0.2×500×24×350=840 000 元

(3)加壓冷卻齒輪箱年節水、節氮氣和耗電成本

節水成本:630-15.75=614.25元

耗電成本:29 400-23 520=5 880.00元

節氮氣成本:2 688 000-840 000=1 848 000元

加壓冷卻齒輪箱年節約總成本為:

1848000+614.25-5880≈184.3萬元

計算結果表明,采用加壓冷卻齒輪箱氮氣消耗大幅降低,可達73%以上,年可節約人民幣約184.3萬元。2014年鞍鋼煉鐵總廠11號高爐首次引進高爐加壓水冷齒輪箱后,在2015年和2017年分別在3號高爐和1號高爐應用,均實現預期降氮的目標。

4 結語

高爐加壓水冷齒輪箱2014年在鞍鋼股份有限公司煉鐵總廠11號高爐首次引進應用。從實際運行來看,新舊齒輪箱的備件儲備成本沒有增加,由于傾動潤滑方式的改進,使齒輪箱運行更加穩定,為高爐定修周期間隔的延長也提供了保證,同時齒輪箱冷卻強度的提高和水冷站工藝流程的集成簡化單元運行,也減少了工業氮氣消耗量和水冷站的維護量。目前鞍鋼煉鐵總廠已經在3號高爐和1號高爐應用該加壓水冷齒輪箱,取得了預期效果。