鞍鋼熱風爐高風溫及節能技術

孟凡雙,劉德軍,郝博

(1.鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山 114021;2.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

對高爐煉鐵而言,熱風溫度的高低及品質(風溫及風壓的波動幅度)的優劣對高爐運行穩定性的影響極大。依據各種燃氣的產出和使用狀況,鞍鋼經過多年的探索和實踐,在熱風爐領域提高熱風溫度、優化熱風品質、降低燒爐煤氣單耗,進而提高高爐生產效率方面成功地走出了一條長期堅持使用低熱值煤氣燒爐的綠色低耗發展之路。至2016年,全廠年平均熱風溫度已達1 200℃,與2011年相比,熱風爐噸鐵燒爐煤氣單耗降低了407 GJ/t,高爐綜合焦比降低了15 kg/t。

鞍鋼熱風爐高風溫及其節能技術的進步共經歷了三個階段:熱風爐技術裝備革命性改造、高風溫及節能關鍵技術攻關和集成應用及高風溫科學利用。

1 鞍鋼高爐熱風爐現狀

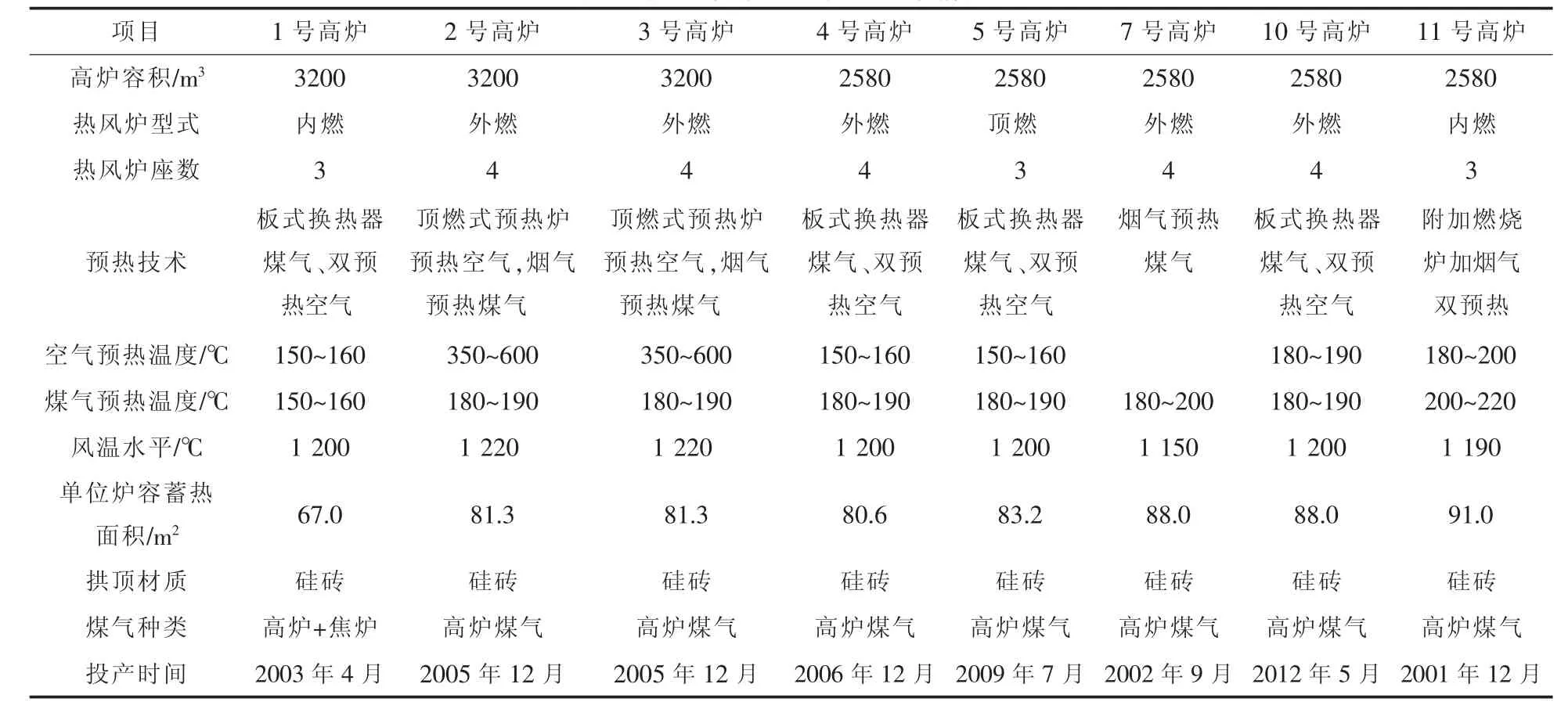

鞍鋼本部現有8座高爐,經過熱風爐技術裝備改造后,現高爐配備29座熱風爐,其中內燃式熱風爐6座,頂燃式熱風爐3座,外燃式熱風爐20座,大高爐都采用了雙預熱技術[1]。鞍鋼本部熱風 爐的基本情況見表1所示。

表1 鞍鋼本部熱風爐的基本情況

2 熱風爐技術裝備革命性改造階段(2003~2009年)

鞍鋼股份有限公司煉鐵總廠在1991~2000年10年間平均風溫水平在1 001℃,2001~2003年勉強升至1 026℃。究其原因,固然有當時原燃料水平、操作理念及操作水平、高爐生產強度等問題,但風溫上不去的關鍵問題在于熱風爐的結構形式及其核心技術裝備水平落后。因此,鞍鋼煉鐵總廠在改善原燃料質量的同時,不斷提高熱風爐的技術裝備,引進霍戈文內燃式熱風爐、外燃式熱風爐、卡魯金頂燃式熱風爐,全燒高爐煤氣,通過多種手段[1],在沒有高熱值煤氣的情況下,風溫逐步提高,2007~2009年間,鞍鋼熱風爐平均風溫水平迅速提高到1 070℃。

2.1 鞍鋼熱風爐結構形式的根本性改造

2.1.1霍戈文熱風爐的應用

2003年以前,鞍鋼高爐采用傳統的內燃式熱風爐,由于燃燒室墻的溫度分布不均勻,各部分磚襯產生不均勻膨脹等結構缺陷,造成燃燒室與蓄熱室間的隔墻開裂竄氣,以及火井上部隔墻向蓄熱室傾斜倒塌和掉磚等,限制了風溫的提高,平均風溫在1 000~1 050℃。

霍戈文(Hoogovens)熱風爐(國內稱之為高溫改造內燃式)自1969年問世以來,迄今為止已在十幾個國家的幾十座高爐推廣應用。該熱風爐具有結構合理、占地少、投資省、熱效率高、風溫高、壽命長等優點[1],鞍鋼于2003年前后,引進了霍戈文的“高溫長壽式”熱風爐。其中2003年鞍鋼異地新建1號高爐(3200 m3),引進霍戈文內燃式熱風爐,因熱風爐采用懸鏈式拱頂結構,合理的燃燒室,自立式隔墻和矩形燃燒器等優點,所以在大高爐上得到廣泛應用,同時采用熱管技術對空氣和煤氣雙預熱到180~200℃,在高爐煤氣富化的條件下,實現風溫1 200℃。2010年鞍鋼鞍凌公司1號高爐(2600 m3)亦采用此種結構形式的熱風爐,平均風溫達到1 150~1 200℃。

2.1.2大型外燃式熱風爐

外燃式熱風爐是內燃式熱風爐的進化與發展。1976年鞍鋼 6號高爐 (1050 m3)熱風爐(AWR-Ⅰ)投產,是我國第一座外燃式熱風爐,熱風爐經過幾次涼爐、再生產和更換格子磚、燃燒器,但雙拱頂及連接管、大墻與爐殼均已工作整整30年,可謂是我國的長壽熱風爐。進入21世紀,鞍鋼自主研發的 7號、10號高爐(2580 m3)熱風爐仍采用新日鐵外燃式熱風爐,一直平穩運行。鞍鋼股份有限公司鲅魚圈鋼鐵分公司4038 m3高爐采用的是PW公司大型地得外燃式熱風爐。

2006年鞍鋼改進外燃式熱風爐的技術缺陷,對關鍵技術采取一系列措施,2號、3號高爐(3200 m3)配套建設4座外燃式熱風爐,同時采用2座球爐預熱助燃空氣方式,空氣預熱到600℃,煤氣使用管式換熱器預熱到200℃,實現全燒低熱值煤氣,風溫達到1 200℃水平。

2.1.3頂燃式熱風爐的應用

頂燃式熱風爐高溫廢氣向下分布較為均勻,相對體積小、結構簡單,與內燃式熱風爐比,節省了大量材料,由于占地面積遠小于外燃式熱風爐,從而節省了大量投資、降低了消耗。在俄羅斯和烏克蘭冶金工廠的1386~3200 m3的高爐上使用了卡魯金(Kalugin)頂燃式熱風爐。由于頂燃式熱風爐結構緊湊、高溫長壽、熱效率高等特點,在我國迅速得以應用。

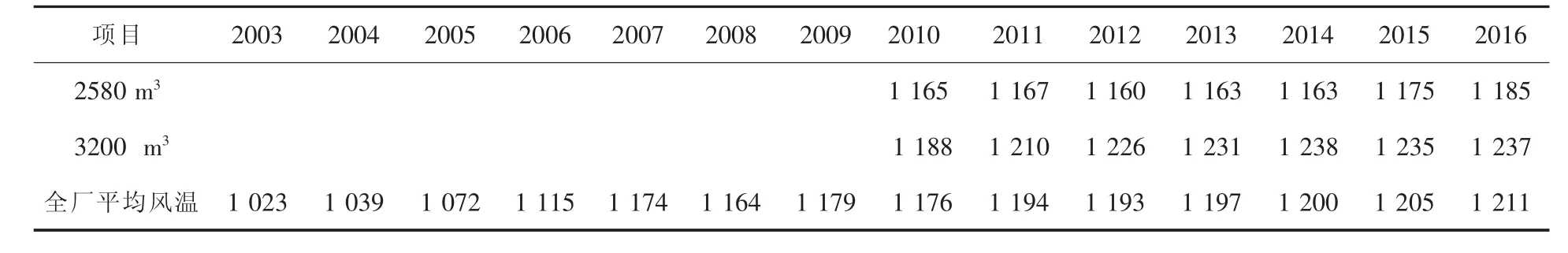

2009年鞍鋼5號高爐引進卡魯金頂燃式熱風爐,同時采用2座預熱爐預熱助燃空氣方式,空氣預熱到600℃,煤氣使用熱管換熱器預熱到200℃,實現低熱值煤氣風溫達1 200℃[2],峰值風溫可達1 250℃。2009年以后鞍鋼高爐熱風爐風溫逐年提高,平均風溫在1 200℃以上。鞍鋼本部煉鐵總廠全廠2003~2016年高爐熱風爐風溫變化情況見表 2[1]。

表2 2003~2016年高爐熱風爐風溫變化情況 ℃

2.2 熱風爐關鍵技術的應用

應用前置燃燒爐換熱系統和輔助熱風爐等熱風爐配套關鍵技術,對新的熱風爐結構形式實現高風溫必不可少。

2.2.1前置燃燒爐換熱系統

德國迪林根(Diligence)羅爾 5 號高爐(2220 m3)采用前置燃燒爐換熱系統,在該換熱系統中,建有2臺金屬換熱器、1座燃燒爐,利用循環廢氣可將助燃空氣預熱到500℃,同時把煤氣預熱到250℃,用單一的低熱值(3 000 kJ/m3)高爐煤氣可將風溫提高到1 285℃。

這種金屬換熱器法是一種熱工設備的組合,具有較高的靈活性,獨立于熱風爐而存在,可以根據高爐狀態的變化靈活地調節空氣和煤氣的預熱溫度,從而提高或降低熱風溫度,減少或增加預熱空氣和煤氣量[1]。

鞍鋼11號高爐 (2580 m3)首次應用了此系統,高爐煤氣與助燃空氣同時預熱至300℃,獲得1 200℃以上風溫。此外,雙預熱還能減少高爐煤氣的放散,既可節約能源,又能凈化環境。

2.2.2輔助熱風爐

輔助熱風爐就是在正常建設熱風爐的同時,建設2座輔助熱風爐,用于預熱熱風爐的助燃空氣,所以它的作用與熱風爐的作用相同,是預熱氣體介質。輔助熱風爐燃料為過剩的高爐煤氣,用于預熱熱風爐用助燃空氣,供熱風爐燒爐,大幅度提高助燃空氣物理熱,風溫可達到1 200℃以上。輔助熱風爐的操作與熱風爐的操作相同,采用全計算機操作和控制,同時設立混風室,預熱的助燃空氣溫度可根據高爐需要風溫來控制,預熱溫度一般控制在300~600℃,可控性強、操作靈活,可節省大量的高熱值煤氣,多利用高爐煤氣,經濟效益顯著。鞍鋼在西區2號、3號高爐(3200 m3)和4號、5號高爐(2580 m3)均采用這種輔助熱風爐法。

3 高風溫及節能關鍵技術攻關和集成應用階段(2010~2013 年)

在熱風爐結構形式根本性改造及熱風爐關鍵技術的配套完成后,鞍鋼高爐的平均風溫迅速提高到1 070℃。但由于原料入爐品位的提高、綜合燃料比降低和高爐生產強度的提高等因素,當時的1 070℃風溫水平已明顯偏低。

在對標研究之后,發現造成鞍鋼高爐風溫偏低、燒爐煤氣單耗高的一個重要原因是2580 m3的高爐存在問題。而鞍鋼本部4號高爐因煤氣預熱器預熱管結垢和空氣預熱爐坍塌越發嚴重,造成風溫僅達1 160℃;7號高爐因短管里外段溫度都高(高時可達溫度300℃,正常溫度應在150℃以下),風溫燒不上去,最終造成風溫水平在1 140℃;鞍鋼11號高爐因煤氣管道細,加之10號高爐停爐,造成燒爐煤氣壓力低,使風溫達1 140℃。

對全部高爐熱風狀態研究分析后,針對鞍鋼熱風溫度低、熱風品質差及燒爐煤氣單耗高等問題,采取依次從熱風生產的燒爐煤氣和助燃空氣的準備、熱風爐內蓄傳熱效率的提高,熱風爐換爐制度的優化及熱風科學輸送等多環節,以集成創新、自主創新相結合的方式,系統開發了熱風爐煙氣余熱強化回收技術、熱風爐富氧燃燒技術、熱風爐格子磚應用高輻射覆層黑體涂料技術、熱風爐操作制度優化技術、熱風爐應用高反射率白體涂料技術、送風系統關鍵部位預制預警技術等6項關鍵技術,最終實現熱風溫度的提高、熱風品質的提升及燒爐煤氣單耗降低的目的。

3.1 熱風爐富氧燃燒技術

鞍鋼常年以來存在著氧氮不平衡問題,表現在氮氣緊張、氧氣過剩。其原因就是用氮設備日益增加,用氧設備相對穩定且隨設備檢修和氧氣使用的不均衡導致波動較大,出現氧氮短期平衡、長期不平衡現象。采用熱風爐富氧燃燒技術對富余氧氣進行消納,不僅有效降低氧氣放散損失,而且很好地提高了熱風爐和高爐的技術經濟指標[1]。

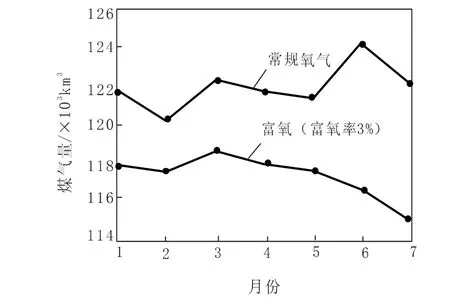

2012年12月開展了鞍鋼尚屬空白的熱風爐富氧燃燒技術研究。通過對熱能設備調研比較,確定選用熱風爐來消納富余氧氣。在試驗中,開發了鞍鋼獨有的氧氣高壓減壓燃燒技術和氧氣預混燃燒技術。2013年鞍鋼2號高爐優選富氧率為3%,實現了熱風爐節能3.4%的目標,見圖1。

圖1 鞍鋼2號高爐熱風爐煤氣消耗對比

3.2 熱風爐操作制度優化技術

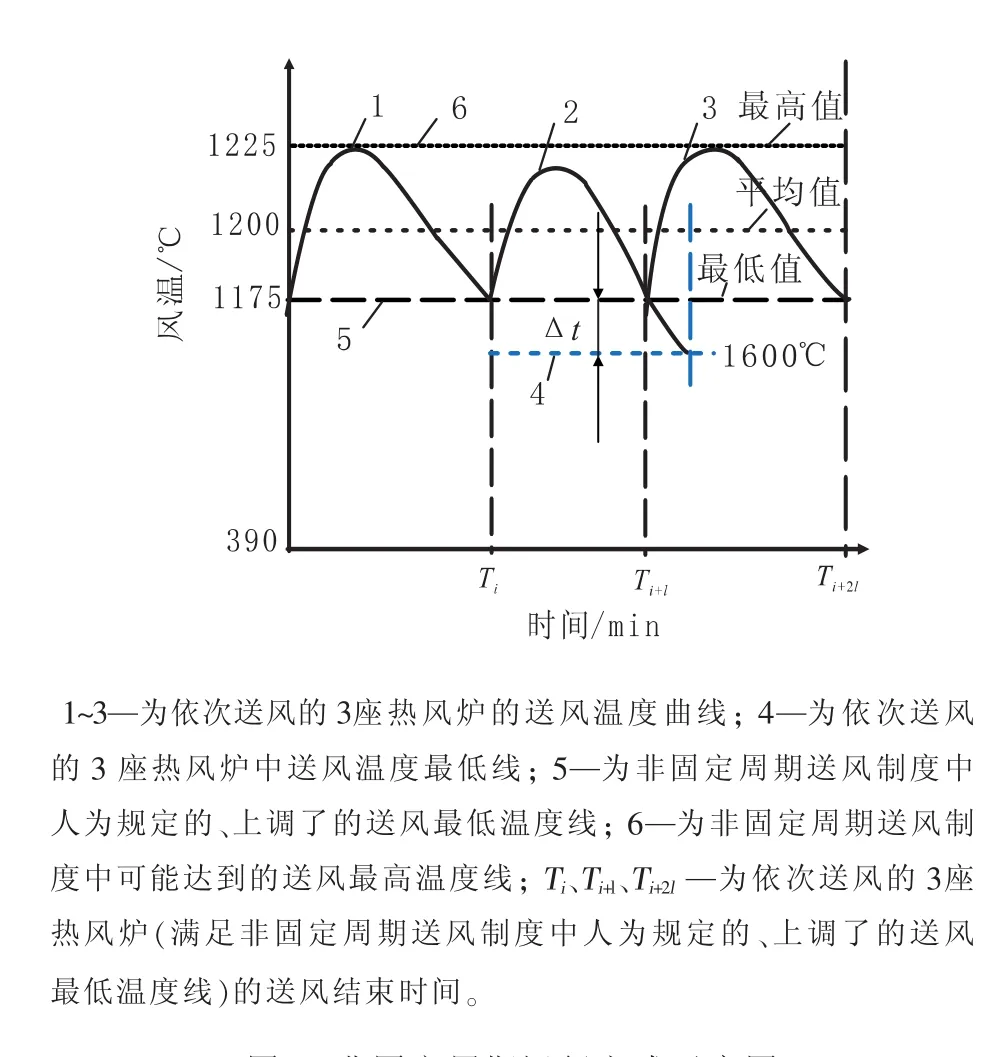

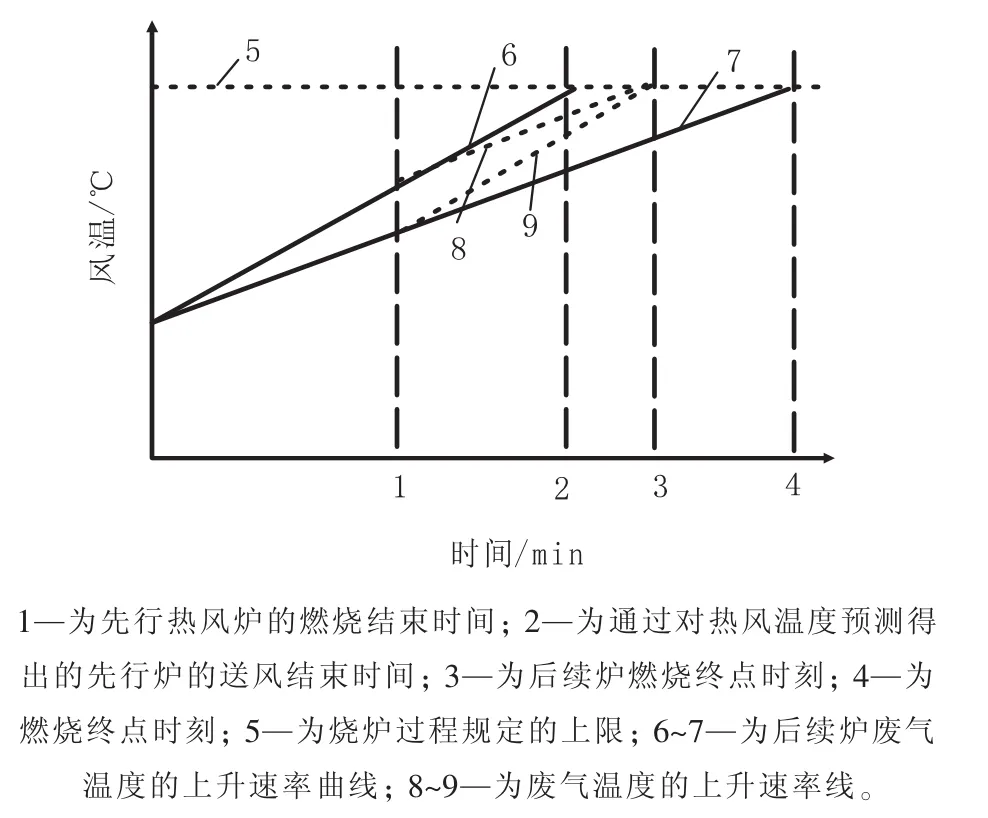

針對固定周期換爐制度諸多弊端,開發了熱風爐非固定周期換爐技術。該技術最高風溫不變,以最低送風溫度作為整個熱風爐系統換爐工藝的統一控制指標,通過調整燃燒制度,實現后繼爐燃燒終點與先行爐的送風終點相匹配;輔以換爐期間風機改為定風壓操作,可同時實現風溫的大幅提高和風溫及風壓二者換爐期間無波動,從而實現熱風溫度及品質的雙提高。非固定周期運行方式示意圖見圖 2[3]。

圖2 非固定周期運行方式示意圖

圖2表明,采用非固定周期換爐,各個熱風爐風溫均維持在工藝要求的最低溫度值以上,從而減小了固定周期換爐的風溫波動幅度。非固定周期工作原理見圖3。

圖3 非固定周期工作原理

圖3在先行爐到達燃燒終點轉為送風的同時,根據監控數據,通過調整其廢氣溫度的上升速率,使后繼爐的燃燒終點與先行爐的送風終點相吻合,同時繼先行爐之后向高爐送風。

此項技術2010年底應用于鞍鋼5號高爐熱風爐,平均風溫提高16℃,風溫波動幅度降低8.9%,煤氣單耗降低 3%[4]。

3.3 強化熱風爐煙氣余熱回收技術

為強化熱風爐燃燒、合理提高燒爐煤氣與助燃空氣的預熱溫度,根據鞍鋼具體情況,充分利用板式換熱器傳熱性能高、壓降低、可在線清洗和不易積灰等特點,擇優篩選利用板式換熱器替代原有的管式換熱器前置爐方案,同時進行結構改良,保證板式換熱器平均壽命至少達15年。方案實施后,煤氣預熱溫度提高了40℃,風溫提高12℃,高爐焦比降低2 kg/t。

3.4 熱風爐高效節能涂料應用技術

3.4.1高輻射覆層黑體涂料技術

鞍鋼煉鐵總廠針對格子磚蓄熱及輻射傳熱能力低、熱風爐換熱效率低的問題,采用高輻射黑體涂料提高格子磚的表面黑度,開發了鞍鋼熱風爐高效黑體節能涂料應用技術,先后進行了實驗室試驗、現場測試及鞍鋼與安陽鋼廠的對比測試。結果表明,鞍鋼5號高爐熱風爐的熱風平均溫度提高23℃,有效熱量利用率提高3.89%;同時,熱風爐煙氣溫度降低24℃,熱量損失降低2.71%,有利提高高爐熱風爐的使用壽命。

3.4.2高反射率白體涂料技術

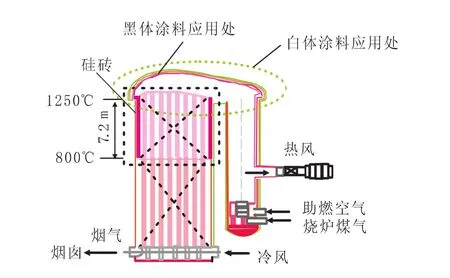

根據白體涂料的反射率高、熱吸收率低的特點,將白體涂料涂刷在熱風爐拱頂內表面和熱風總管一些部位的內表面,結果白體涂料將90%以上的熱射線反射到其內部,有效減少了熱設備外表面的散熱損失。2012年在鞍鋼10號高爐上實施了該技術,年節能率為7.07%,熱風溫度平均提高16.7℃。熱風爐高效節能涂料技術應用示意見圖4所示。

圖4 熱風爐高效節能涂料技術應用示意圖

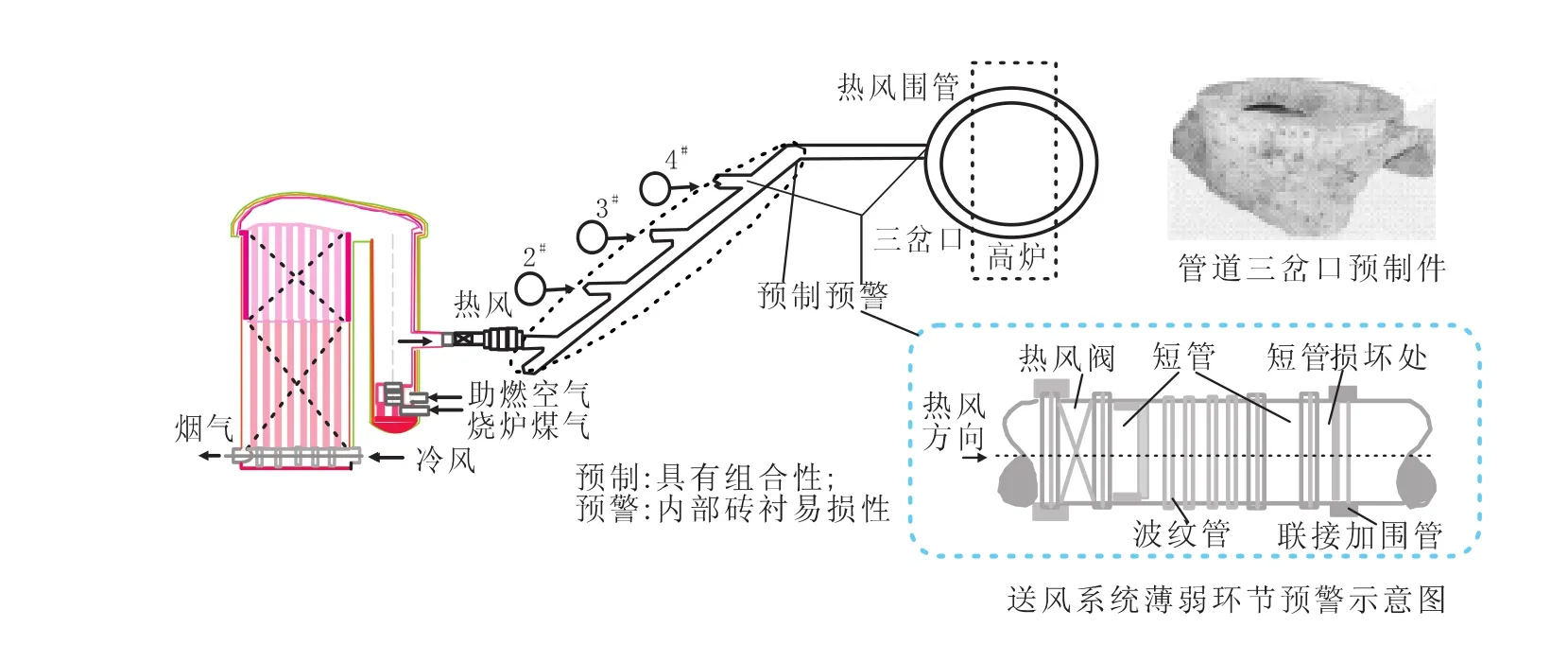

3.5 送風系統關鍵部位預制預警技術

針對鞍鋼煉鐵廠高爐熱風爐送風管路系統普遍存在的問題,開發了送風系統關鍵部位預制預警技術,進行了支管熱風三叉口、熱風短管和拉桿與支座等高爐熱風爐送風管道改造工程。預制預警技術應用后,鞍鋼3號高爐熱風平均溫度由1 192℃提升至1 210℃,提高18℃。送風系統關鍵部位預制預警示意圖見圖5。

圖5 送風系統關鍵部位預制預警示意圖

4 高風溫科學利用(2014年至今)

高風溫對高爐冶煉實現低消耗、低成本的作用至關重要。但如何評價高爐冶煉中“風溫”的高,何為高風溫在高爐冶煉上的“科學”利用,是煉鐵工作者必須具備的科學理念。尤其是在2010年前后,鞍鋼煉鐵工作者對待高風溫的科學意識更加明確。

4.1 對“高風溫”相對性的科學評述

(1)本企業可穩定用于高爐生產的最高熱風溫度及品質水平。煉鐵工作者應當知曉本企業在當下技術裝備、燒爐物質條件、操作水平下,可實現的穩定用于高爐生產的最高熱風溫度及品質水平,以及該水平之下各主要狀態對應的熱風爐和高爐系列的操作狀態和特點。

(2)與本企業“當下”原燃料水平、操作理念及水平相對應的最高熱風溫度及品質水平。“當下”原燃料水平、高爐操作者的操作理念及水平等是相互影響的,而一定的原燃料水平、高爐操作者的操作水平,對目前可穩定用于高爐生產的最高熱風溫度及品質水平是有限度的。如何在當前條件下追求盡量高的可保證高爐生產穩定順行的高的熱風溫度及品質水平,是高爐操作者應具有的科學理念。可見,對熱風爐系統而言,其自身能夠生產的最高風溫和最終送到高爐的最高風溫是不同的。

(3)最終限定高爐生產使用的最高風溫水平的因素。高爐生產強度固然受熱風溫度水平、原燃料水平、高爐操作者的操作水平、高爐運行狀況等因素限制,但高爐生產強度的選定更要考慮當前鋼鐵產品的市場狀況,不但要以銷定產,更要充分考量利潤率、成本及消耗等因素,以適應市場,并確定單位時間內的產量,從而確定高爐的生產強度,最終確定一個合理的“科學”風溫水平,以保證在熱風環節的成本最低。

4.2 鞍鋼科學高風溫實踐

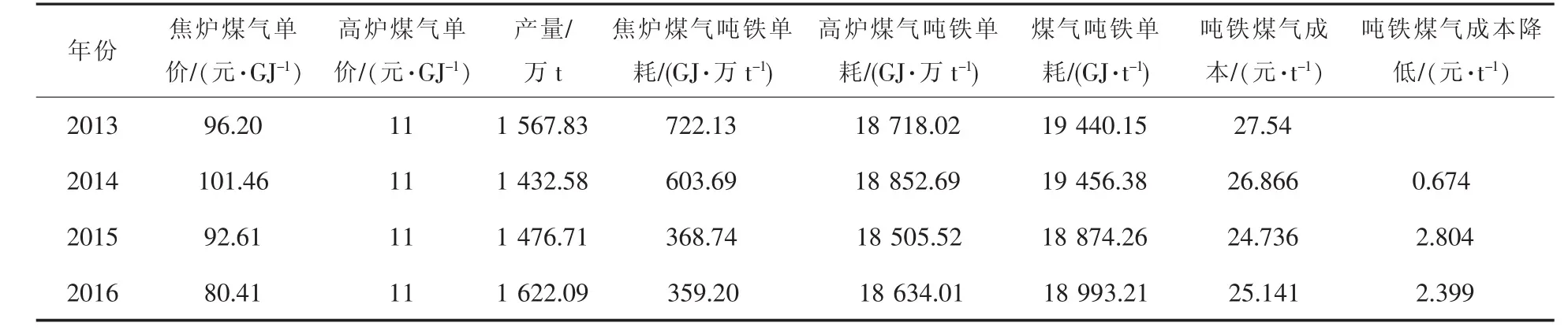

2013年以來,依據鞍鋼原燃料水平、高爐操作者的水平等,高爐利用系數應達到2.6左右,但為了適應當前嚴峻的市場狀況,高爐利用系數降至2.3,而熱風溫度應該為1 220℃,現在也隨之降到1 200℃。隨著風溫的降低,熱風爐的煤氣消耗也隨著降低,噸鐵成本降低3.72元/t。 煉鐵總廠2013~2016年煤氣噸鐵單耗見表7。

表3 煉鐵總廠2013~2016年煤氣噸鐵單耗表

5 結語

隨著煉鐵技術的不斷進步,熱風爐的節能技術也日漸成熟,對提高鞍鋼股份有限公司煉鐵總廠高爐熱風爐風溫、減小熱風爐風溫波動,降低燒爐煤氣單耗、較大幅度地降低煉鐵生產成本等起到了關鍵作用。在煉鐵技術的節能環保領域,提高了鞍鋼的市場競爭力,且鞍鋼高爐熱風爐綜合節能集成技術不僅適用于大型高爐熱風爐,而且對于國內中小型高爐熱風爐同樣具有推廣價值和引領作用。