自動化水玻璃砂造型澆注生產線的簡介

李華棟 ,劉俊嶺 ,任曉明 ,王立建 ,閻東興 ,張國靖

(1.濟南二機床集團有限公司,山東濟南 250022;2.內蒙古第一機械集團鑄造有限公司,內蒙古包頭 014032)

我國是鑄造大國,不是鑄造強國,進入新常態以后,我國的鑄造企業的數量會不斷減少,但鑄造裝備的水平會不斷提高。德國發布了“工業4.0”戰略,即企業將建立全球網絡,把他們的機器、存儲系統和生產設施融入到信息物流系統,從根本改變包括制造、工程和材料使用、供應鏈和生命周期管理的工業過程。這一輪技術革命,對我國的產業發展既是挑戰也是機遇,面對科技創新發展的新常態,我國提出了“中國制造2025”,加快從制造大國向制造強國的跨越,成為整個國家的發展藍圖。

“中國制造2025”的主線是工業化和信息化的融合,重點發展智能制造,促使制造業數字化、網絡化和智能化。首先,“三化”可以從根本上提高產品的功能、性能,從而提高產品的市場競爭力;其次,“三化”可全面提升企業的設計、制造和管理水平,大幅度提高制造效益、降低產品成本和資源消耗,同時可以從容面對瞬息萬變的市場,快速響應市場的變化[1]。

中國制造2025要求鑄件質量更高,逐步實現每個鑄件都有可追溯性;鑄件生產工藝多樣化;鑄造設備更先進-機械化、自動化、智能化、系統化及綠色化,這就決定了我國鑄造企業的發展方向是:選用最合適的鑄造工藝,采用先進智能的鑄造裝備,依靠現代化的管理手段,借助全面系統的檢驗設備,滿足各種鑄件生產的需求。

但是到目前為止,絕大多數鑄造企業仍然采用大量裝備落后的設備,沿襲傳統的手工生產方式,與建設數字化、自動化和智能化的鑄造工廠的目標相比,有相當大的差距。鑄造企業的發展必然走向數字化工廠,而建設數字化鑄造廠的前提條件之一,就是企業裝備的設備必須具有自動化和智能化的特性,依靠裝備的可靠性、先進性來保證工藝參數和工藝流程的實現。顯而易見,鑄造企業全部配備手工操作設備,這些設備既不能接受外界的信息指令執行自動操作,也不能向外傳遞信息,沒有了建設數字化工廠的物質基礎。隨著技術的進步,鑄造企業的造型、制芯、落砂等工序的設備能實行半自動化和自動化生產,但作為對鑄件質量具有重大影響的鑄型的澆注工序,也能夠成功采用自動化生產。下面介紹目前為止國內比較高端的某數字化鑄造廠在造型澆注生產線配備的自動化設備。

1 生產線的概況

(1)產品的種類:搖枕、側架、車鉤(含牽引桿)、其他鐵路車輛配件及軍品鑄件。

(2)生產綱領:全年生產20000噸鑄鋼件。

(3)工藝:酯硬化有機酯水玻璃砂有箱造型。

(4)砂箱最大外輪廓尺寸:3800mm×2100mm。

(5)生產線節拍:3min/半型。

(6)造型線載荷:15t/工位。

(7)澆注線載荷:20t/工位。

(8)制芯線載荷:5t/工位。

(9)下芯方式:機器人自動下芯。

(10)合箱方式:自動合箱。

(11)澆注方式:底注式澆注機自動澆注。

(12)鋼包容量:25T。

2 生產線的流程

2.1 砂箱的自動取放工序

在加砂前,必須將砂箱放置在裝有模具的托板上來實現加砂。以前的做法是人工利用行車將砂箱吊運在托板上,這種方法會造成模具托板被碰撞損壞從而需要更換;而現在配備了自動套箱機,能夠平穩地將砂箱放置在模具托板上,全過程自動對砂箱進行取放與位置的定位。設備由如下部分組成:在菱形導軌上平穩運行的框形梁、垂直升降的移動梁、同步開合的機械手臂、砂箱的定位裝置、液壓控制系統等。設備的主要參數如下:載荷10T,升降高度850mm,定位精度±0.5mm。

圖1 自動套箱機

2.2 加砂振實工序

定位好的砂箱在輥道輸送系統的運送下進入了填砂振實階段,當砂箱進入振實臺上后,人工操作按鈕由雙臂混砂機對砂箱進行填砂,填完后由升降式振實臺自動對砂箱內的型砂進行緊實,然后由人工將砂箱表面無用的型砂刮掉。雙臂混砂機的主要參數:產量80t/h、單水玻璃液料+雙有機脂(快、慢)、智能化液料控制系統。

圖2 雙臂連續混砂機

2.3 硬化工序

刮平后的砂箱進入型砂的硬化階段,為了加快型砂的硬化,在輥道輸送系統中增加了預表干工位和CO2硬化工位。在CO2硬化工位為了能夠滿足不同砂箱高度的硬化效果,配備了能根據砂箱的高度自動升降至砂箱表面進行CO2的噴吹硬化的裝置。

2.4 起模工序

硬化后的砂箱進入了自動翻轉起模機,實現全自動脫模,該設備能夠保證砂型的表面完整性,效率高,自動化程度高。脫模后的砂箱在托板的上面運行至修型工序,而帶模具的托板由輥道輸送系統經過模具的清理、澆道的放置、鉻鐵礦砂的加入等工序后送入自動套箱機下進行砂箱的自動取放,完成整個工藝循環流程。翻轉起模機的主要參數:載荷15T、對中夾緊砂箱保證翻轉不會出現偏心現象、圓盤直徑?4000mm、雙液壓站交替工作保證效率。

圖3 自動翻轉起模機

2.5 修型、刷涂工序

在修型工序中主要進行扎氣眼操作,而后進行刷涂工序,由于工藝的特殊要求,此處沒有配備自動移出式流涂機,只是由人工進行涂料的刷補工作。

2.6 型砂的烘干工序

型砂的表面粘有醇基涂料,為了加快涂料的揮發,需要進行烘干工序。砂型表面的烘干按工位節拍設計自動烘干,儀表上顯示溫度的數值,系統可以根據砂箱的大小即表干的面積來柔性選擇烘干的溫度,自動調整以適應生產工藝要求,降低生產線的能耗。

2.7 砂箱的移位工序

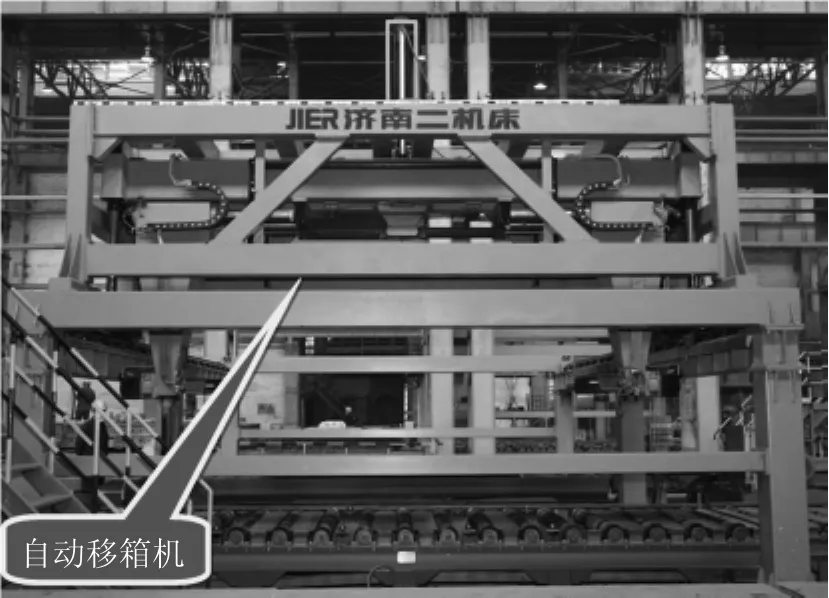

烘干后的砂箱必須放置在澆注墊板上,此時需要將砂箱從托板上抓取放置在澆注墊板上。為了能夠平穩地實現上述動作,此處設計了自動移箱機,同時在此工序上,需要將砂箱旋轉,對型砂進行砂眼的檢查、氣眼的清理等。設備的主要參數如下:載荷10T,升降高度1000mm,翻轉角度0~180°。

砂箱移走后托板由輥道輸送系統輸送至翻轉起模機內,等待完成自動脫模動作,完成整個循環流程。

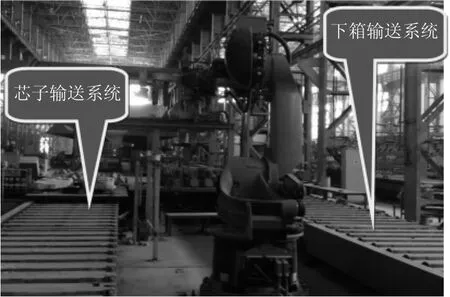

2.8 下芯工序

圖4 自動移箱機

砂箱在輥道輸送系統的運行中,完成了冒口的放置等工藝,而后上箱直接進入上箱輸送系統,下箱則經過下芯輥道輸送進行下芯動作。下芯工位配備快速機械手,根據砂箱內腔的形狀(通過激光掃描系統,快速成像。)自動下芯,計算機發出指令,命令機械手快速判斷出使用何種芯子,進行自動取放。

圖5 輥道輸送系統

2.9 合箱工序

合箱工位配備自動合箱機,進行上箱與下箱的自動合箱,合箱在浮動輥道上進行柔性操作,保證砂型面不錯位,不出現廢型。設備的主要參數:載荷10T,升降高度1000mm,定位精度±0.5mm。

2.1 0 澆注工序

合好后的砂箱經過轉運系統,轉送至澆注工位,由自動澆注機進行自動澆注。澆注機設計成閉環控制,利用掃描成像系統自動檢測出澆口杯的位置,伺服系統自動澆注,澆注完后通過攝像系統查看溶液的高度,從而控制塞桿的關閉。該設備的主要參數:鋼包容量25T、橫跨兩排進行澆注、鋼包升降高度800mm。

圖7 自動澆注機

2.1 1 冷卻工序

澆注后的砂型通過轉運系統轉入冷卻存放工位,達到開箱時間后由轉運系統轉送至落砂機旁,人工將砂箱吊至落砂機進行落砂,落砂完成后,砂箱由人工放置在澆注墊板上回傳至自動套箱機的砂箱存放處,從而保證砂箱構成閉環循環控制。在冷卻存放過程中的煙氣由排煙系統抽吸排至車間外,保證車間內的清潔。

圖8 冷卻工位

2.1 2 舊砂的再生處理系統

落砂后的再生砂經過砂再生處理系統后,自動發送至混砂機的砂庫處,砂循環使用,構成閉環控制。砂再生系統自動化過程控制,實現無人操作。

2.1 3 芯子的制作與存放、取出至下芯處的流程

芯子的制作由射芯機進行自動射芯(射芯機5臺,分別制作搖枕芯、側架芯、方塊芯、鉤體芯),砂芯經表干爐烘干后,全部存入立體倉庫,而堆垛機在存入一個新砂芯后,隨即取出倉庫內相對較早入庫的一個砂芯送往造型下芯工部,下芯工部返回的空托板直接返回制芯中心,構成閉環控制。芯庫系統的主要參數:堆垛機的載荷3T、搬運單元 3000mm×2000mm×900mm、行走定位精度±3mm、升降定位精度±3mm、貨叉定位精度±3mm、貨架存放工位110個。

圖9 芯子的存放

從上述流程的工序介紹可以看出,整個造型澆注生產線上砂箱與工裝的輸送都構成閉環控制,方便生產管理。而且整線在功能上也增加了一些要求,比如:自動澆注上增加了數據采集和傳輸功能;為了人員安全,在人員進口處設置光幕檢測禁入系統;為了環保,在一些重要部位設置了吸塵器吸塵;為了節能,在射芯機的多余溫度經余熱利用裝置引入到別處需要增溫的地方;為了實現人機對話,在多處主要設備處增加觸摸屏等。控制室處的總控能夠實現遠程診斷、管理功能,可以利用以太網將所有的生產線過程參數,在交換機上生出EXCEL表,與企業的MES管理系統軟件對接。這些自動化設備都安裝監測裝置和遠程在線監測及故障診斷系統,監測中心能夠對設備進行全過程、全天候的狀態監測。

如果能夠將目前的管理系統結合互聯網、物聯網,從而逐步發展到為用戶提供從售前到售后的全生命周期健康管理,從而能夠實現“全托式維修保運服務”,那么中國鑄造數字化工廠很快可以實現。

3 總結

在中國,由于人工成本的急劇上升、員工在一個企業的平均工作時間越來越短等原因,企業采用全自動化、智能化的設備取代工人已經是大勢所趨。“中國制造2025”為鑄造裝備各方面提升提供了有力的保證,同時也提出了更高的要求;在不遠的將來,我國很多適合于數字化鑄造廠的鑄造裝備將不斷出現,數字化鑄造廠的比例也會不斷增加,逐漸成為鑄造強國。

[1] 周濟.智能制造—“中國制造2025”的主攻方向[R].北京:中國機械工業協會,2015.

[2] 劉小龍.自動化鑄造裝備和數字化鑄造廠[J].鑄造設備與工藝,2013(6):1-3+30.