雙極性鋅銀電池電解液分配箱結構優化

余江洪,尹立兵,趙樺糧,詹志剛,3

(1.武漢船用電力推進裝置研究所,湖北 武漢 430064; 2.武漢理工大學能源與動力工程學院,湖北 武漢 430070; 3.武漢理工大學材料復合新技術國家重點實驗室,湖北 武漢 430070)

雙極性鋅氧化銀貯備電池在比功率、比能量、可靠性和安全性方面的優點突出,在某些領域,如水下設備中,仍在廣泛使用。近年來,人們對動力型鋅銀電池的比功率和比能量也提出了更高的要求[1]。多數電池組的失效是由于個別單體電池容量偏低所致,造成這種情況的一個主要原因是電池容量不均勻。電池容量不均勻,導致使用過程中容量偏低的電池組經常處于深充、深放狀態,容量衰減較快。電池組的性能受容量較低的單體電池控制,因此單體電池的容量不均勻造成了電池組的失效。

宋二虎等[2]對鋅銀電池容量不均勻的問題進行了分析,對提高單體電池容量的均勻一致性的方法進行了探索,提出了改進途徑,包括化學和結構方面的改進。R.A.J.Bajura等[3]從理論和實驗兩個方面驗證了多分支液體分配系統的流動性,如壓力分布、流阻等。H.T.Chou等[4]從實驗和數值計算兩個方面研究多口分布的管道,研究了二維的管道的沿程損失和動量損失。J.Y.Wang等[5]對等截面分支流結構的流量趨勢進行了理論分析和試驗研究,但只是從靜態來分析液體的流動。劉志國等[6]利用流體動力學軟件優化單體電池的內部結構,消除了局部渦流,改進了內部流場的均勻性。

本文作者以完整結構的電堆構建全尺寸幾何模型,在電解液分配箱的入口施加隨時間變化的實際的爆炸壓力作為邊界條件,以單體電池進液均勻性為優化目標,通過電解液灌注過程的全程動態模擬,對分配箱結構進行優化,以期獲得最佳的電池性能。

1 模型及邊界條件

1.1 幾何模型

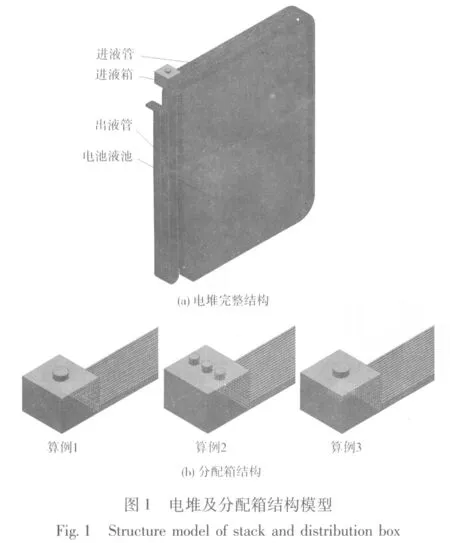

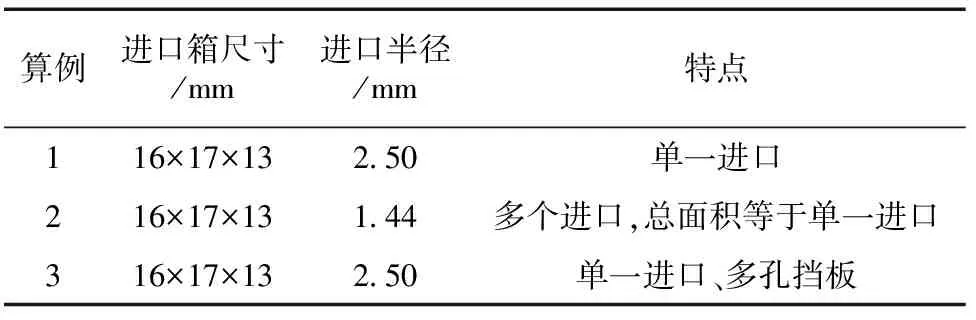

電堆完整結構及分配箱不同結構局部放大圖見圖1,總網格數為250萬。

電池堆包括20只單體電池,電解液為KOH溶液,進入到分配箱之后,通過進液管分配到各單體電池。進入各單體電池的電解液量應盡量相同,電解液池中殘留的空氣量應盡可能少,以減少對活性區域的影響;同時,從出液管排出的電解液量應盡可能少,以提高利用率。為此,對分配箱的進口箱結構進行優化,出口尺寸為0.5 mm×2.5 mm×20 mm,不同結構算例及特點如表1所示。

表1 分配箱不同結構算例

1.2 數學模型

電池組激活時,電解液的灌注過程是KOH溶液進入電池框排出空氣的過程,屬于二相流的問題[7]。流體體積(VOF)模型具有追蹤氣液兩相界面移動變化的功能,實驗直接利用VOF模型來研究電解液灌注過程中氣液運動。

灌注過程中沒有考慮溫度的變化,也沒有發生相變,因此不解能量方程。VOF模型的傳輸方程分為3組。

質量守恒方程:

(1)

(2)

物理性能方程:

ρ=α2ρ2+(1-α2)ρ1

(3)

ρ=∑αqρq

(4)

動量守恒方程:

(5)

式(1)-(5)中:α為相體積分數;ρ為密度;v為相速度;g為加速度;F為各種力的綜合;μ為黏度;下標q表示第q相。

1.3 邊界條件

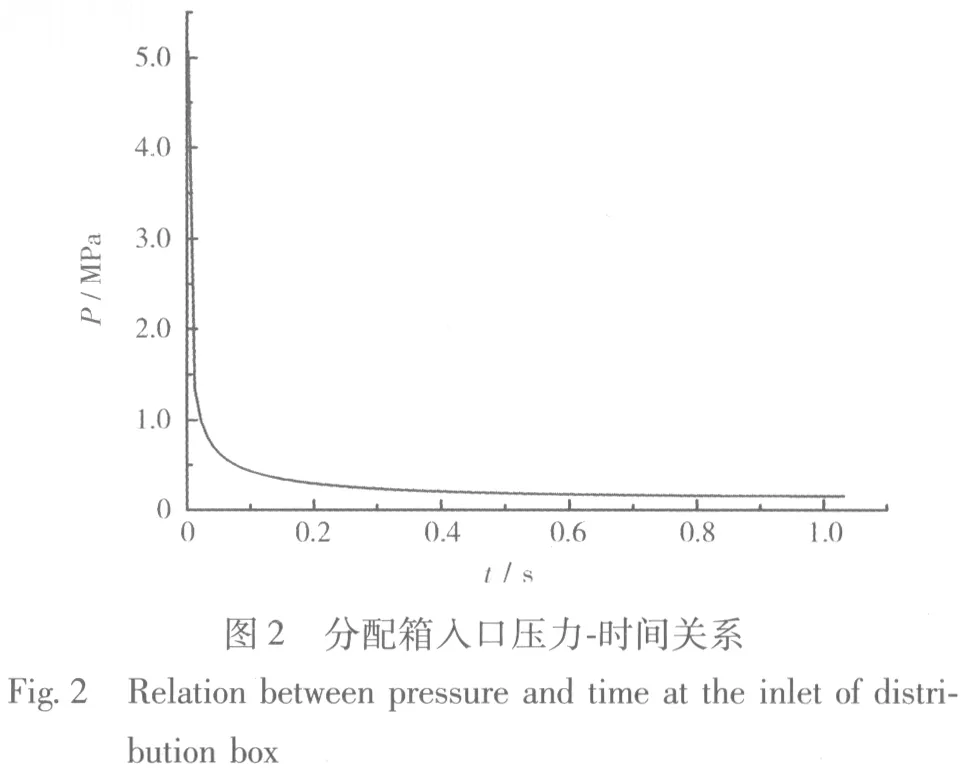

在進口箱施加(如圖2所示)爆炸壓力,大小隨時間而變;僅考慮1 g的重力加速度。KOH溶液密度為1.35 g/cm3,工作溫度為15~45 °C,黏度為2.5 mPa·s,與空氣接觸時的表面張力為0.8 N/m,與尼龍材質電解液池邊框的接觸角為51 °。

為研究分配箱電解液的流態及進入到各單體電池電解液的均勻性,利用流體動力學軟件Fluent進行模擬計算。

2 結果及討論

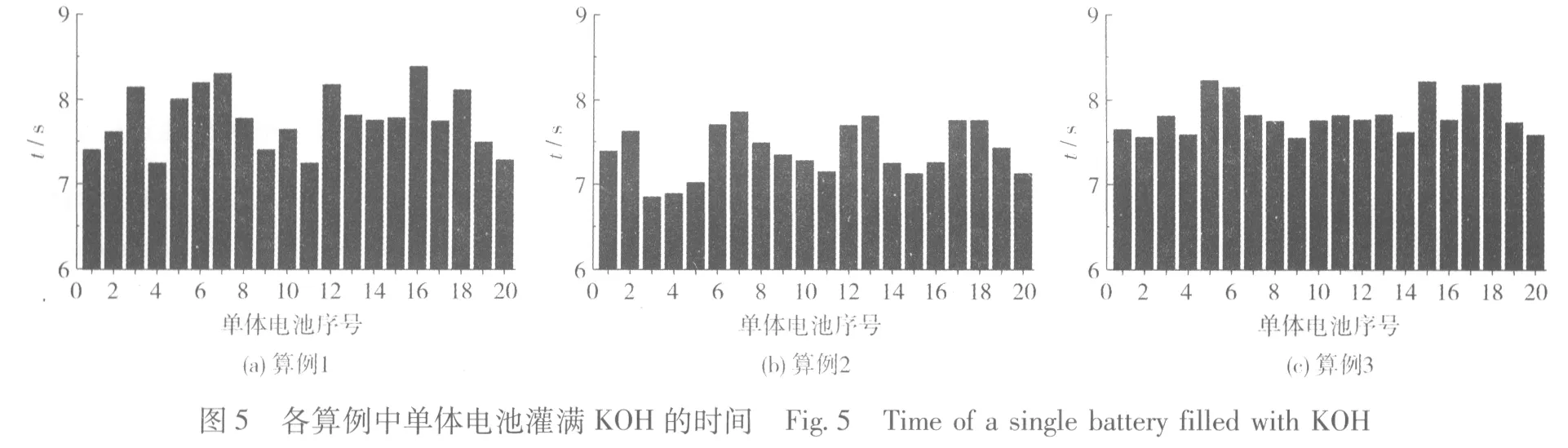

為考察不同進液箱結構的影響,選取灌注過程起始時刻、中間時刻及結束時刻電解液運動狀態進行分析。以中間時刻為例,各算例分配箱KOH溶液體積分數的分布見圖3,速度矢量的分布見圖4。各單體電池灌滿電解液所用的時間見圖5。

從圖3可知,在算例1中,由于只有1個進液口,流體直接對著箱底部沖擊,反彈之后形成向左及向右方向的漩渦,影響了箱底側部進入到各單體電池的液體速度,進而影響各個單體電池電解液的分配量。在算例2中,進口分成3個小口,液體進入時有3股液流沖入底部,也形成小的漩渦,但總體而言,速度分布比算例1要均勻。在算例3中,因為進口下部有一個多孔的擋板,可以緩沖進入的液體的沖擊,使進口箱液體的不均勻性移動到擋板之上,擋板下和單體電池進口連接的部分較均勻,可對流體產生一個再次分配的均勻化作用,因此速度矢量中的漩渦較小,進入到各個單體電池的液體量就比較均勻了。

每只單體電池的容量是相同的,如果要將灌注較慢的單體電池也灌滿電解液,那么已經灌滿了的單體電池就會溢出電解液,產生浪費,電解液的溢出量應該盡量少。從圖5(a)可知,進液口直接對著的單體電池,速度較快,灌注時間短;左右兩側漩渦下的單體電池需要較長時間,而兩側面上由于受壁面限制,動壓頭轉換為靜壓頭,速度也較快,灌注時間也較短。從圖4可知,單體電池灌注時間和速度矢量分布基本一致。與此類似,圖5(b)中,3個進口直對著單體電池的進液速度也較快,用時較短,而漩渦下的單體電池進液速度較慢,所用時間較長;總體來看,電堆進液不均勻性稍有提高。圖5(c)中,因進口下方多孔擋板的作用,電堆單體電池電解液灌注時間比較均勻,整體均勻性最好。

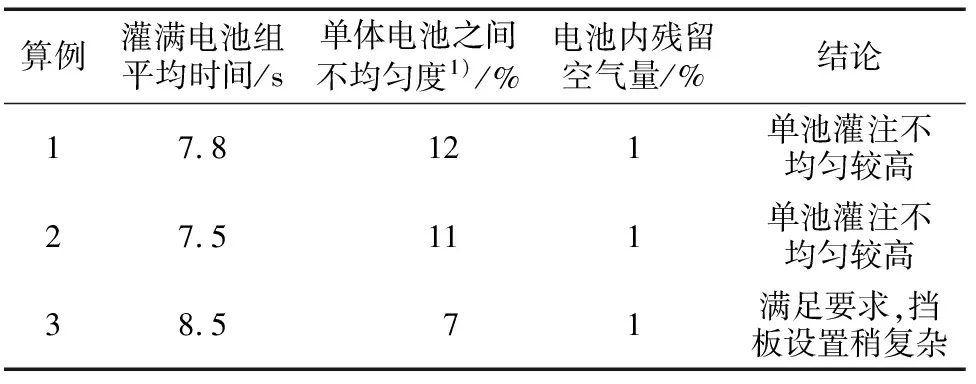

幾種算例結果匯總見表2。

表2灌注時間、單體不均勻度以及殘留空氣量比較

Table 2Comparisonoffillingtime,uniformityandresidualairofsinglebatteryforeachexample

算例灌滿電池組平均時間/s單體電池之間不均勻度1)/%電池內殘留空氣量/%結論17.8121單池灌注不均勻較高27.5111單池灌注不均勻較高38.571滿足要求,擋板設置稍復雜

1):單體電池最先與最后灌滿的時間差與最后灌滿的時間值之比

從表2可知,電解液灌注總體平均時間相差不多,但單體電池之間的不均勻度以第3種結構最好,電池內殘余空氣量也相差不大。由此可見,在進口箱增加多孔擋板結構后,電解液灌注效果最佳,灌注時間、單體電池灌注不均勻性和電池內殘余空氣等指標已達到要求。

中間擋板的開孔孔徑、孔數及分布對灌注效果會有較大的影響。如果開孔率相同,孔徑較小但孔數較多,單體電池不均勻度較好;主進口正下方孔分布較稀而向外圍逐漸較密,單體電池不均勻度較好,但是可能導致進口壓力增加。盡管增加擋板會使制造工藝變得復雜,導致成本增加,但可以提高電池堆的性能及可靠性。該結構已能滿足研發要求,鑒于計算量巨大,實驗未對擋板開孔及分布特性進行進一步的優化。

3 結論

本文作者針對完整結構的電堆,構建幾何模型,以實際爆炸壓力作為邊界條件施加于分配箱入口,基于流體動力學方法,對分配箱結構進行優化,以期獲得單體電池電解液灌注量的均勻分配,進而獲得最佳的電池性能。在進口箱入口下部增加多孔擋板的結構,電解液灌注時間、單體電池灌注不均勻性、電池內殘余空氣等指標分別達到8.5 s、7%和1%,均滿足要求。