基于LoRa的車輛稱重系統中低功耗無線模塊設計

林 碩,張榮晶

(福建省計量科學研究院,福州350003)

隨著物聯網技術的發展,在傳統計量器具上實現智能化和網絡化是大勢所趨[1-3]。目前,電子汽車衡主要以采用秤臺、傳感器、電纜和儀表的有線連接結構為主。無論電子汽車衡采用的是模擬傳感器還是數字傳感器,均難以做到“即裝即用”,也難以實現對傳感器狀態的實時監測,難以與其他智能設備實現互聯,形成統一的管理系統,也無法滿足智能計量校準的要求。目前,有部分廠家研制出了“無線”電子汽車衡,但多數的實現方式是在接線盒或儀表上加裝了采用藍牙協議的無線通信模塊,這種方法仍存在傳輸距離短、故障率高、維護困難等問題[4]。無線傳感器網絡具有安裝靈活、擴展簡便、自組網等特點,將無線傳感器網絡應用于稱重傳感器中可解決上述問題,同時具有低功耗、高可靠性等優點,為車輛稱重數據管理和監測提供高效便捷的手段[5]。因此,本文提出了一種基于LoRa技術的低功耗無線傳輸模塊的設計方案,并將該模塊應用于稱重傳感器中,實現了車輛稱重系統的智能化和網絡化。

1 LoRa技術特點與稱重傳感器

1.1 LoRa技術原理

LoRa技術是低功耗廣域網(LPWAN)通信技術中的一種,是美國Semtech公司提供的一種基于擴頻技術的超遠距離無線傳輸方案[6]。LoRa主要在全球免費頻段運行,包括 433 MHz、868 MHz、915 MHz等。采用了高擴頻因子,從而獲得較高的信號增益,接收靈敏度可達-148 dBm,從而降低發射功率,減小功耗。LoRa網絡主要由終端(或內置LoRa模塊)、網關、網絡服務器以及應用服務器組成,應用數據可雙向傳輸。目前,國內廠商研發的無線稱重系統主要采用ZigBee或藍牙技術,所使用的頻段是在2.4 G頻點。2.4 G頻段具有傳輸速率高的優勢,但是汽車衡稱重具有數據量小、信號傳輸中障礙物多等特點,所以其優勢很難體現。而且由于工作頻率較高,信號的越障、穿透能力較弱,在很多汽車衡使用場合 (如高速公路收費站、礦山等)無法實現穩定數據傳輸。而433 MHz頻段頻率較低,信號的穿透、繞射能力較強,信號衰減小,適用于車輛稱重系統使用環境[7]。同時,LoRa具有的低功耗特性,可有效延長設備的維護周期。

1.2 稱重傳感器網絡結構

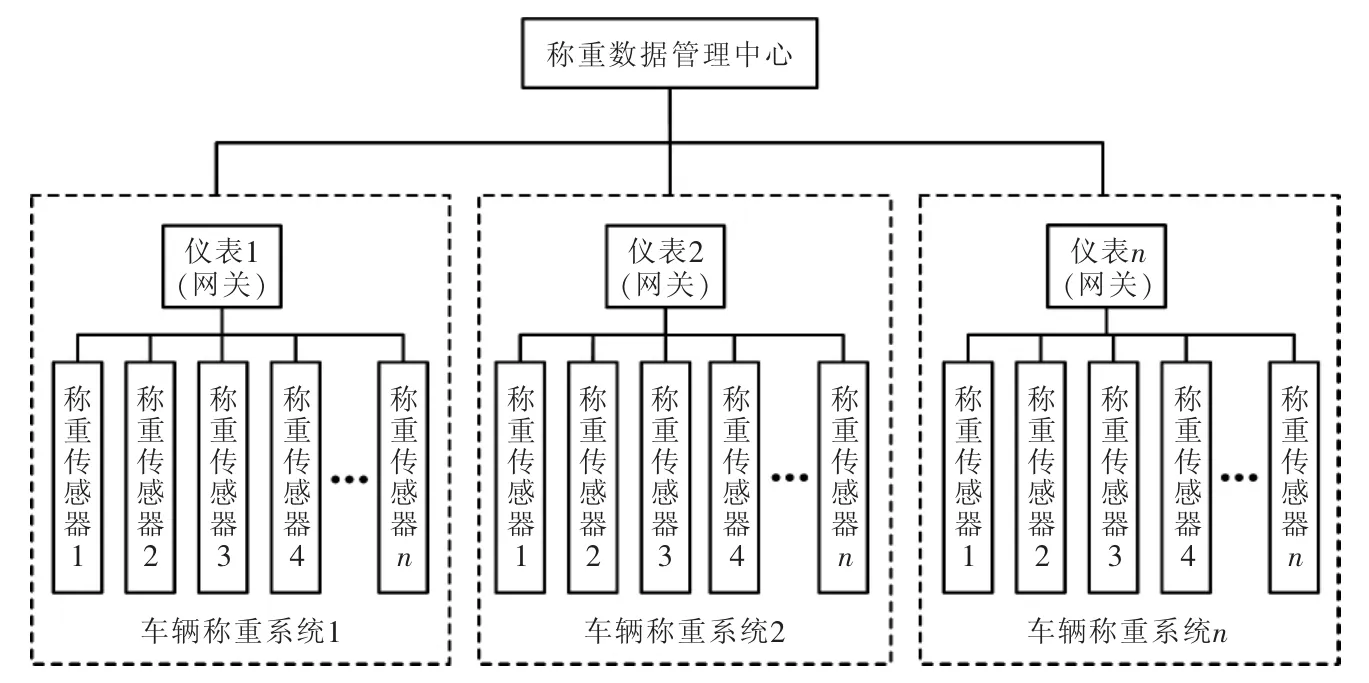

在車輛稱重系統傳感器網絡中,稱重傳感器、顯示儀表均含有無線模塊,其中儀表同時作為網關節點,接收并顯示稱重數據。稱重傳感器數量為4~16個,安裝在承載器下方。同一用戶的多臺稱重設備可通過網關、有線或無線連接至數據管理中心。網關與傳感器通信方式采用主從式結構,傳感器節點在接收到網關的取數據命令或被觸發設定條件時開始采集和數據處理,數據處理結束后立即發送,等待接收到網關正確回應后休眠。傳感器的網絡架構如圖1所示。

1.3 稱重傳感器的硬件結構

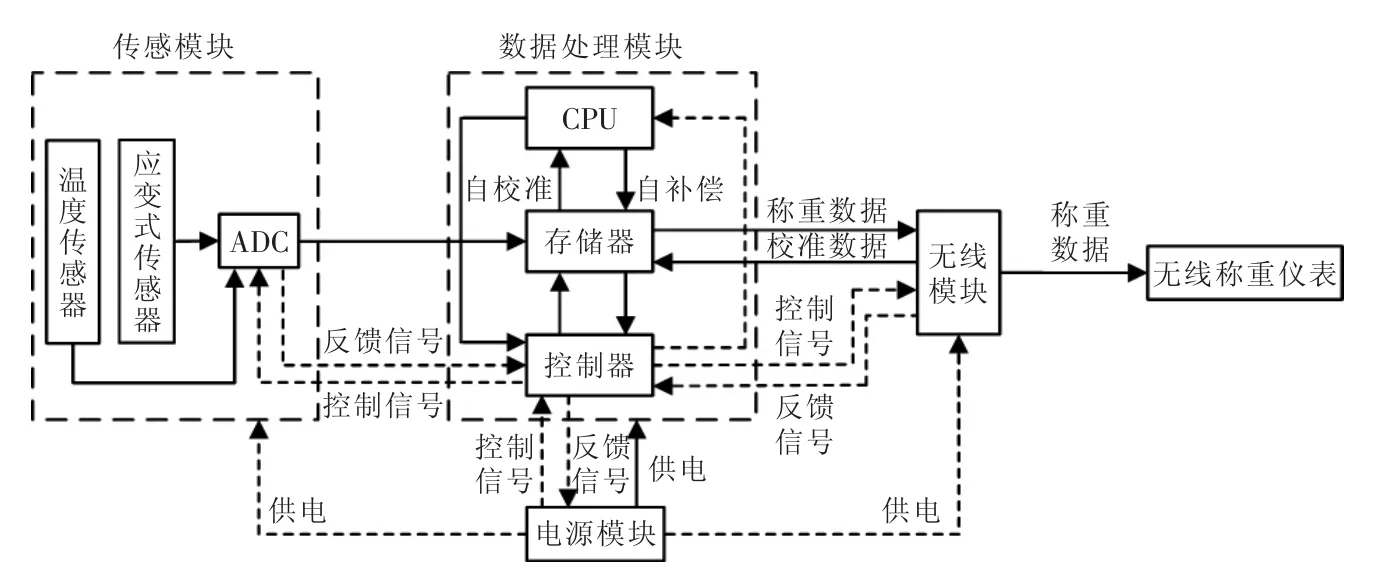

稱重傳感器采用5 V鋰離子蓄電池同時為測量電路、MCU、ADC、以及無線模塊供電。為提高測量電路的穩定性,保證稱重數據的準確性,需要保證供電的持續性;但無線模塊僅在需要進行數據傳輸時被喚醒。因此電源處理部分采用兩路LDO供電。在稱重時,粘貼在彈性體上的電阻應變片在受載時產生一個與載荷相關的電壓信號,通過ADC將模擬信號轉換為數字信號,存儲到外部E2PROM中,并由傳感器端的無線模塊發送。儀表端接收信號后進行轉換和顯示。傳感器硬件設計如圖2所示。

圖1 車輛稱重系統傳感器網絡架構Fig.1 Network framework of weighing system

圖2 無線稱重傳感器硬件Fig.2 Composition of the load cell

2 無線傳輸模塊硬件電路的設計

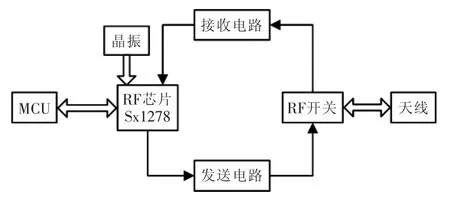

無線傳輸模塊由MCU、RF芯片、晶振、濾波器、RF開關以及天線組成,如圖3所示。MCU作為主控芯片,用來配置RF芯片,同時控制RF芯片的供電電源,使無線模塊僅在需要進行數據傳輸時被喚醒。RF芯片主要負責調制從MCU發來的信號,或者解調從天線經過濾波器得到的信號。晶振為RF芯片提供頻率源。接收電路和發送電路是由濾波器構成的,主要是負責濾除不必要的頻率,以免對目標頻段造成干擾。天線主要負責接收和發送信號。實際的硬件電路如圖3所示。

圖3 無線模塊硬件電路Fig.3 Composition of the module

2.1 RF芯片的選型

RF芯片采用的是美國Semtech公司的SX1278芯片,其帶寬范圍為7.8~500 kHz,擴頻因子為6~12,工作在433 MHz/470 MHz頻段。接收靈敏度可達到-148 dBm,最大鏈路預算為168 dB,最大發射功率20 dBm。SX1278具有低電流消耗的特點,在sleep模式下電源電流僅200 nA;在接收模式下,最大電源消耗電流為12 mA;在發送模式下,電源消耗電流為 120 mA(RFOP=+20 dBm)。

2.2 接收和發送濾波電路

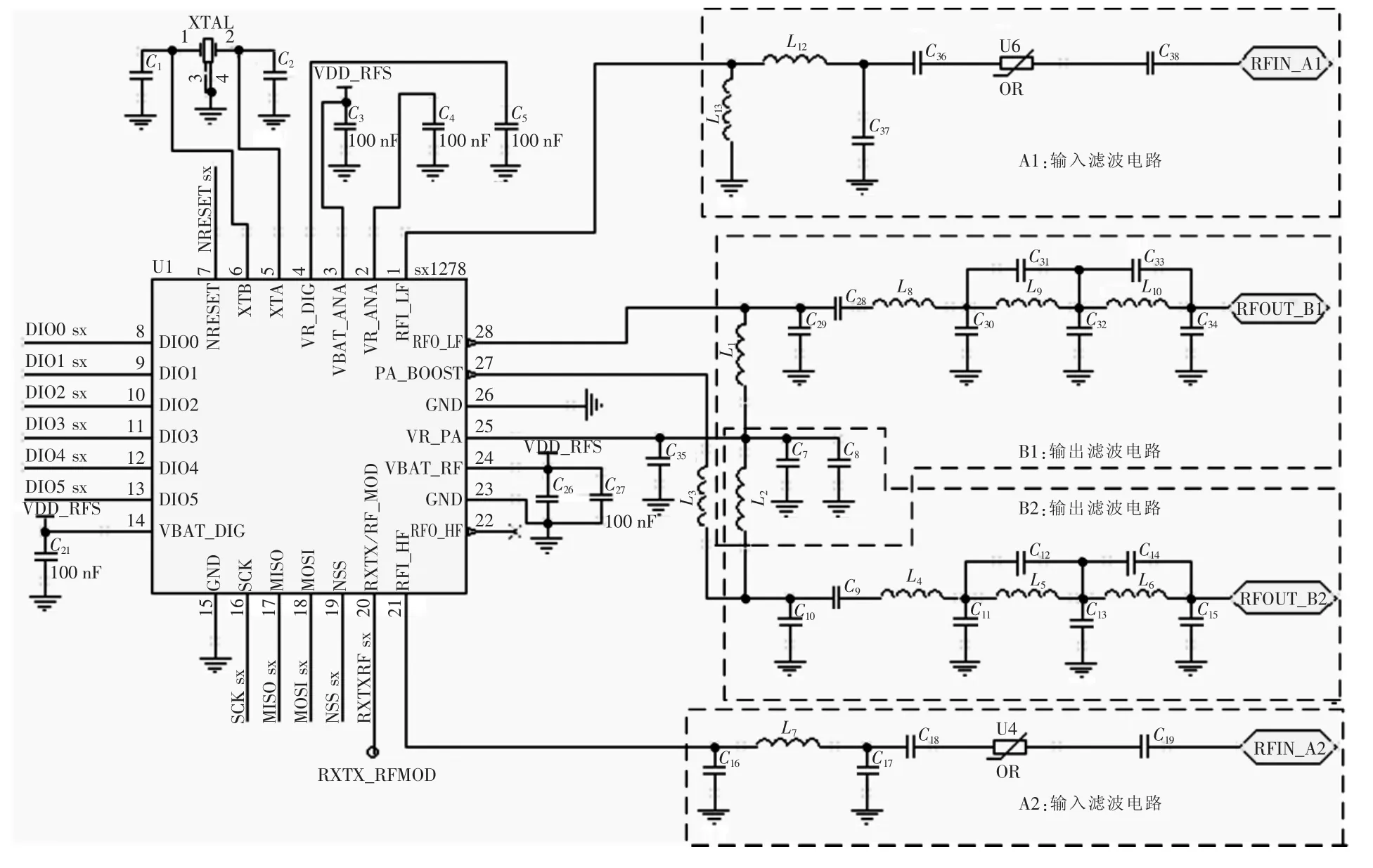

在圖4中,無線傳輸電路中方框A1和方框A2區域內的電路為接收信號的濾波電路,通過電感和電容組成LC帶通濾波電路,濾除通信頻率外的信號,只讓特定的信號通過,避免天線接收到的其他頻率的信號對SX1278芯片通信的影響,提高接收的靈敏度。方框B1和B2區域中所示的電路為發送信號的濾波電路,采用的是橢圓低通濾波電路,濾除不需要的帶外噪聲,減少了頻帶干擾,提升了無線模塊的抗干擾性能。電容C28和C9將前級濾波器輸出的直流分量濾除,再通過下一級的濾波放大電路后經過天線發送。

圖4 無線傳輸模塊收發電路Fig.4 Transceiver module of wireless module

2.3 接收和發送選擇電路

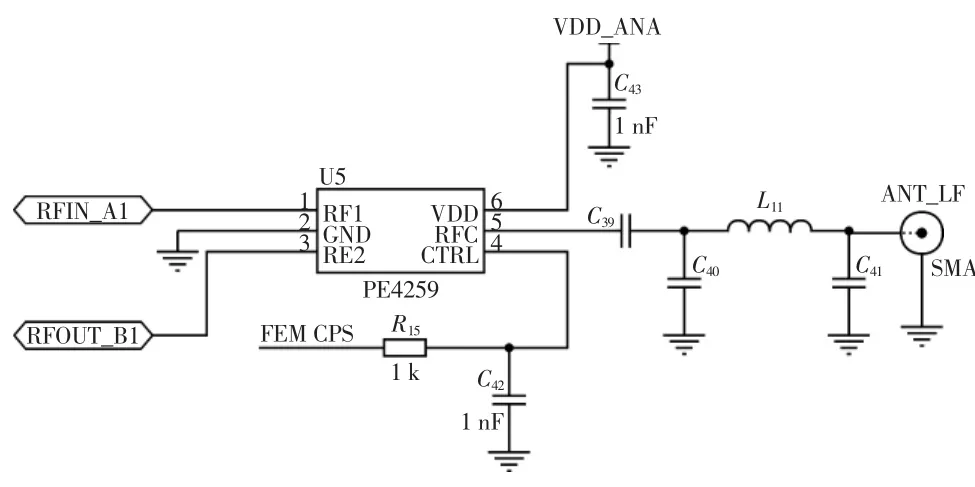

SX1278是一個半雙工的收發器,在進行數據發送和接收時需要進行模式切換,因此需要一個模擬開關來實現模式的轉換,如圖5所示。PE4259是RF開關,開關信號的頻率范圍為1~3 GHz,使用時,將VDD引腳拉至高電平,通過控制CTRL引腳來選擇天線是與發送電路還是接收電路相連。與接收電路和發送電路分別用一根天線相比,用RF開關在接收和發送模式之間進行切換的實現方式,在提高接收靈敏度的同時減小天線的數量和PCB板的面積。

圖5 無線傳輸模塊收發選擇電路Fig.5 Selective circuit of transceiver module

3 軟件設計

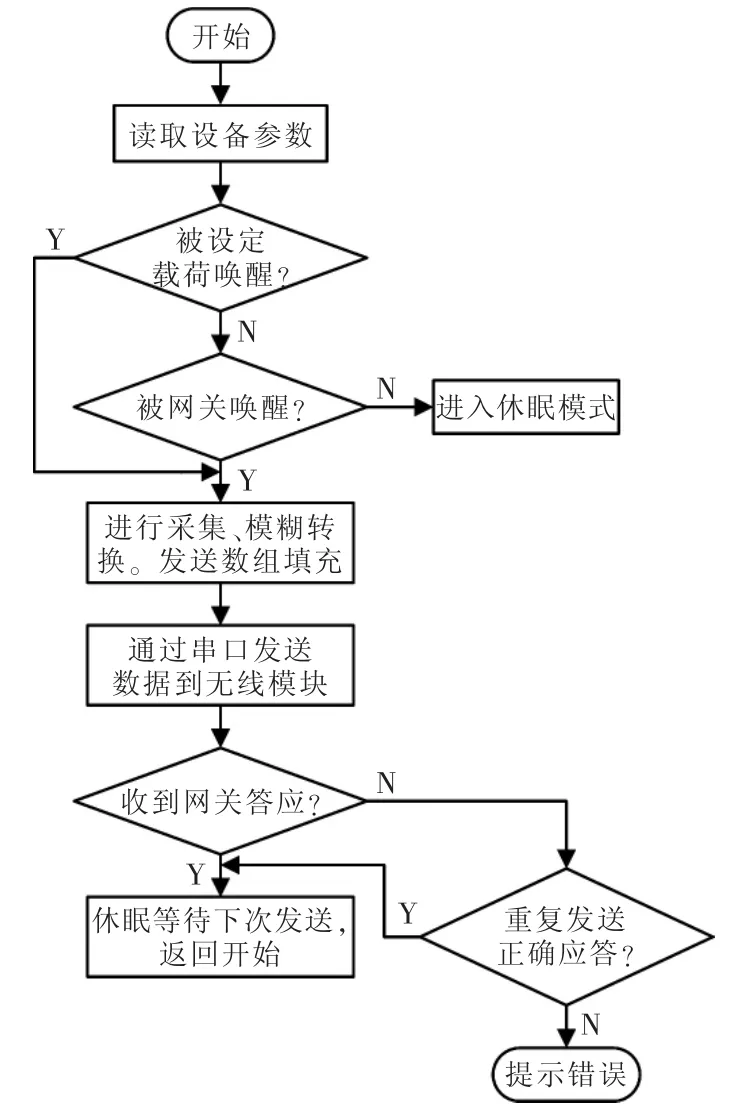

傳感器的功耗管理是通過軟硬件設計共同實現的[8-10]。傳感器空閑時開啟無線模塊的休眠模式,在休眠時間段內手動或周期性開啟接收功能,監聽是否有網關發送的“前導碼”;當接收到網關發送“前導碼”后立即“喚醒”MCU開啟串口接收,接收校驗無誤后,開啟工作模式:開啟無線模塊電源和ADC完成數據采集;采集完成后進行數據處理,同時關閉片內ADC和基準的模擬外設;數據打包后發送給無線模塊進行發送。發送完成并得到網關正常回應后,MCU進入等待模式:切換至外部低頻晶振。等待狀態下,MCU只有定時器和晶振工作。

軟件程序流程如圖6所示,傳感器上電后取片外E2PROM存儲的程序版本、修正參數、網關地址等配置信息后,通過自檢燈顯示狀態是否正常。根據設計,當稱重傳感器受到大于設定值的載荷時,自動啟動數據轉換和無線模塊;如果傳感器無動作,則通過儀表(網關)手動發送“喚醒”信號。所以程序開啟中斷,檢測是否有載荷“喚醒”,或手動喚醒命令,當有取數命令下發后進行數據采集、處理和數組填充。沒有“喚醒”命令則仍保持“休眠”狀態,直到下一次喚醒。

圖6 程序流程Fig.6 Flow chart of software design

4 模塊測試與功耗計算

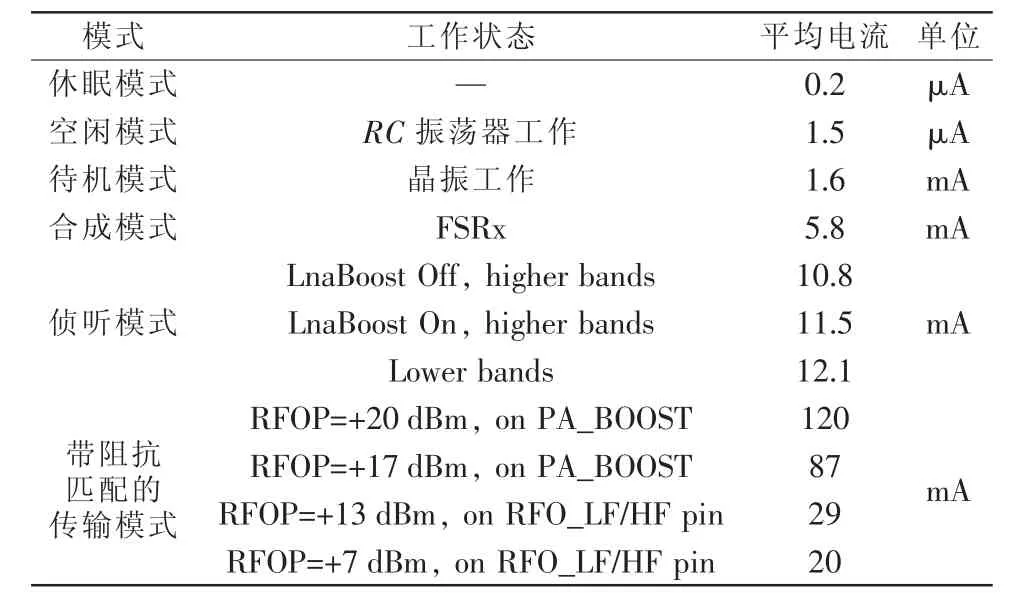

本項目測試是利用電流分析儀,對研制的無線模塊在工作過程中不同階段的瞬時電流和平均電流,評估傳感器正常工作24 h的功耗。測試結果如表1所示。

表1 無線模塊功耗測試結果Tab.1 Test results of wireless module power consumption

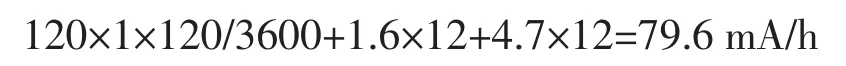

根據設計,無線模塊只在稱重時喚醒,每次采集和發送過程控制在1 s以內;而稱重傳感器在工作時間內需長時間預熱,稱重傳感器供橋電壓3.3 V,內阻700 Ω。以稱重系統每天工作12 h,累計稱重120次進行每日功耗計算:

因此采用6000 mA/h的鋰離子電池供電,理論上可使用75天以上。

5 結語

本文介紹了一種基于LoRa擴頻調制技術,運行在433 MHz頻段的低功耗稱重系統無線傳輸模塊的設計。采用低功耗射頻IC芯片、低插入損耗射頻開關、輸入帶通濾波器和輸出低通濾波器等,結合合理的軟件流程設計,實現稱重傳感器對載荷的準確采集和可靠無線傳輸,同時降低設備功耗。傳感器采用鋰離子電池供電,經過理論計算和實驗室驗證,使用6000 mA/h電池,系統可穩定運行75天以上。解決了當前稱重系統中存在的線纜成本高、維護更換困難、難以進行稱重數據監控和校準管理等問題,實現了車輛稱重的智能化。

[1]劉九卿.數字式智能稱重傳感器的發展與應用[J].衡器,2004,33(5):8-12.

[2]吳有慶,蔣寧,宗珂.基于長距離無線識別技術的智能化汔車衡管理系統[J].衡器,2001,30(5):7-9.

[3]張晶.汽車衡遠程稱重系統設計方案[J].冶金動力,2015(7):67-69.

[4]張浩.基于嵌入式網絡的車輛自動稱重控制系統研究[D].遼寧:大連理工大學,2016.

[5]馬祖長,孫怡寧,梅濤.無線傳感器網絡綜述[J].通信學報,2004,25(4):114-124.

[6]劉琛,邵震,夏瑩瑩.低功耗廣域LoRa技術分析與應用建議[J].電信技術,2016(5):43-46.

[7]田日才.擴頻通信[M].北京:清華大學出版社,2007.

[8]黃智偉.低功耗系統設計—原理器件與電路[M].北京:電子工業出版社,2011.

[9]張紅文.低功耗無線收發電路系統設計[J].現代電子技術,2014(21):135-138.

[10]郝妍娜,洪志良.基于MCU和nRF905的低功耗遠距離無線傳輸系統[J].電子技術應用,2007,33(8):44-47.