動力系統集成方案設計研究

陸 鵬,孫 偉,張博倫,王金亭

(中國船舶重工集團有限公司第七一一研究所,上海 200090)

0 引 言

某外貿船主推進系統采用雙機雙槳型式,主要包含2臺主機、2臺齒輪箱、2套軸系及調距槳裝置(含軸系附件)、2套中間傳動部件、1套主推進系統控制和監測裝置。這里動力系統集成方案設計[1]需滿足設計任務書和CCS規范[2]要求,系統簡圖見圖1。

主機采用高速機,每臺通過高彈性聯軸節與齒輪箱相連;為了減少齒輪箱的復雜度,2臺主機設置相反2種不同轉向。

中間傳動部件包括高彈性聯軸器、萬向聯軸器和推力軸承。柴油機與齒輪箱之間通過高彈性聯軸器聯接。齒輪箱通過萬向聯軸器和推力軸承與配油軸聯接,這樣保證了齒輪箱與軸系的非直線傳動。降低變動扭矩、改善了齒輪箱工作條件,補償了設備軸向和徑向位移,并調節扭振特性。

根據總體布置要求,齒輪箱為一進一出型式;軸系將推力傳遞給推力軸承以隔離螺旋槳的軸向推力向主機傳遞。齒輪箱的前端配置摩擦片離合器。

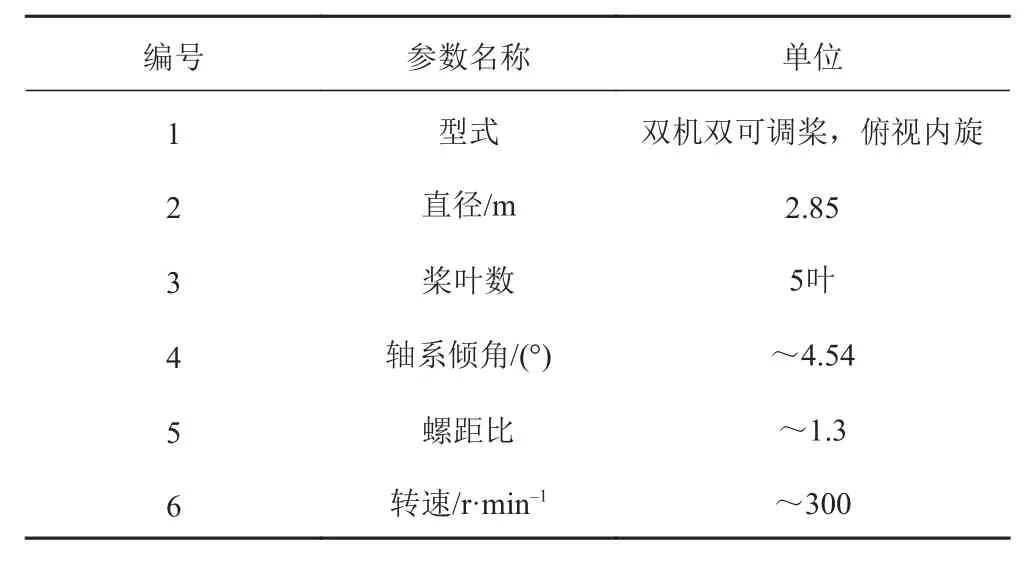

螺旋槳采用調距槳,俯視內旋,不帶導管;按照計算獲得的船體阻力進行船機槳匹配后,確定最佳的螺旋槳參數。軸系包括配油軸、尾軸、推進器軸、調距槳裝置及軸系附件。主推進系統設駕駛室、機艙集控室和機旁3個固定控制站,控制站間可相互轉換,控制優先級機旁高于機艙集控室,機艙集控室高于駕駛室。各控制站采用手柄、旋鈕、按鈕及轉換開關等操作終端對柴油機、齒輪箱、調距槳等設備進行操縱控制,實現對設備在機旁、集控室、駕駛室的監測操控。

通常,在已知少量設計輸入條件的情況下,對動力系統[3]集成方案進行設計研究比較困難。應首先確定該船的阻力以獲得船體有效功率曲線;再對該船進行機槳匹配設計計算,初步匹配獲取主機推薦裝機功率;然后進行終結匹來確定螺旋槳最佳效率和最大航速等數據;最后通過設備選型和軸系計算,可最終確定推進動力系統配置及設計方案。

應用自主開發的動力模塊設計平臺軟件,集成螺旋槳圖譜法,可進行機槳匹配[4]設計計算。再通過方案評估和設備選型,確定動力系統方案。軟件結構為樹狀,主要功能模塊見圖2。設計平臺軟件主要包含方案設計、多方案評估、設備選型及軸系相關計算等功能模塊。

該動力模塊設計平臺軟件是一個綜合軟件,在VB.net環境下編制完成,軟件涵蓋了人機交互、文件處理、數據庫調用、動力系統方案設計、軸系校核計算、多方案評估、設計報告輸出等。對該外貿船在已知條件不充分的情況,進行機槳初步匹配計算、終結匹配計算、設備選型、方案評估等設計研究,實現動力系統集成方案設計過程。

1 有效功率曲線的獲取

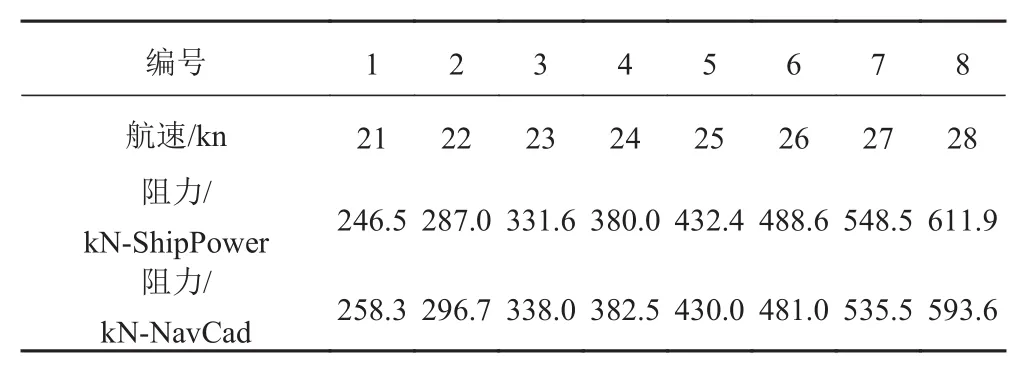

有效功率與船體阻力息息相關,應用成熟的Ship-Power和NavCad商業軟件對該外貿船進行阻力-航速計算,從而可獲得其阻力及有效功率值,一般該值由船模試驗[5]給出。已知的船型數據[6]見表1和表2。

表 1 船體參數Tab. 1 Parameters of hull

表 2 螺旋槳參數Tab. 2 Propeller parameters

由于已知參數相對較少,以及為方便2種設計軟件的結果比較,對ShipPower和NavCad軟件均采用其各自內置的Holtrop算法,而兩者的輸入條件不盡相同。Holtrop算法對船型適用范圍廣,要求輸入參數量較少,對于傅汝德系數Fn( )范圍為0.00~0.45;棱形系數Cp()范圍為0.55~0.85;尺度比Lwl/B范圍為3.90~9.50;尺度比B/T在2.10~4.00的船型可廣泛適用。經過輸入ShipPower和NavCad軟件計算獲得表3的不同航速下的船體阻力;同時也可以獲得船體有效功率值(見圖3)。通過簡單對比,兩者的計算結果相對誤差均小于5%,本文采用的有效功率數據為ShipPower獲得。

表 3 船體航速-阻力計算結果表Tab. 3 Hull speed - resistance calculation results table

2 設計平臺軟件實現初步匹配計算

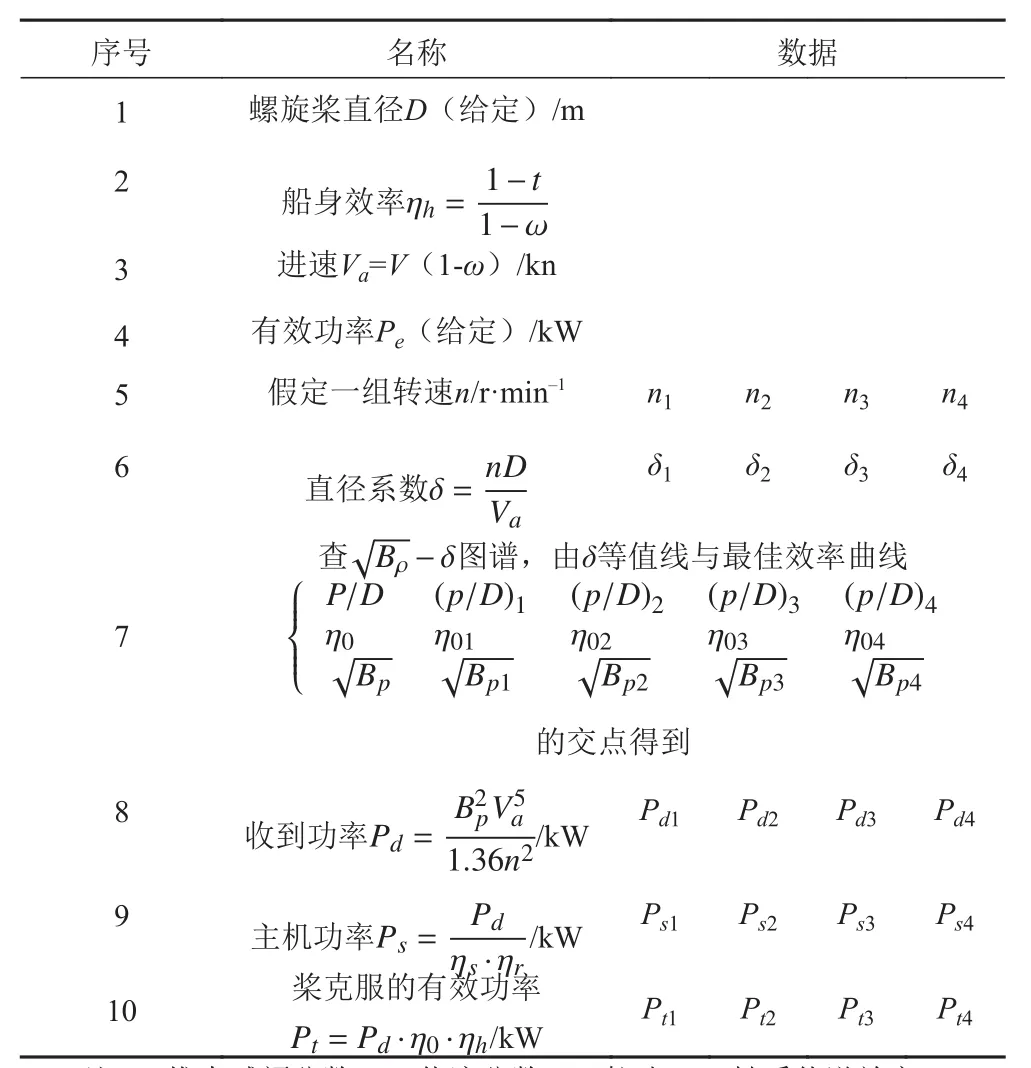

初步匹配需已知船體主尺度、船體的有效功率曲線Pe(見圖3)、船舶要求的設計航速Vs,螺旋槳的直徑D(或轉速n),通過已知螺旋槳槳譜,這里選用B型槳,從而初步確定所需主機的功率,最為主機選型的依據。

初步匹配設計的設計思想為:在一定轉速范圍內,令機槳功率匹配,求得各轉速對應的槳參數,從中找到效率最大點,該點對應的槳及主機即為所求。本設計已知螺旋槳直徑D,則初步匹配計算依照表4所列步驟進行,計算機自動設計計算流程如圖4所示,而最終結果由圖5確定。

設計平臺軟件按照表4的設計步驟和圖4的迭代循環計算流程自動進行計算,可以最終獲得初步匹配的設計結果(見圖5)。獲得主機功率的參考值5 063.96 kW,并據此進行設備選型,選擇一定型號的主機后(這里暫定16PA6V-280STC),系統會從設備數據庫中調用相應的參數自動填入選型結果中,具體選型步驟后續說明。

3 設計平臺軟件實現終結匹配計算

通常,按所需主機的功率與轉速選用現成的、標準型的主機與傳動設備,故最后選定的主機其功率和轉速與初步匹配設計時可能不相同。根據選定主機的功率與轉速,傳動設備與軸系的傳送效率ηs,算得槳的收到功率Pd、槳的效率η0、船身效率ηh等,計算船舶所能達到的航速和螺旋槳的最佳效率。該外貿船的終結匹配計算是已知主機功率Ps、轉速n和船舶的有效功率曲線,從而確定該船所能達到的最高航速V、螺旋槳直徑D、螺距比及螺旋槳效率η。

表 4 初步匹配計算(直徑D給定)Tab. 4 Preliminary match calculation (diameter D given)

終結匹配設計的設計流程見圖6,其計算結果如圖7所示。

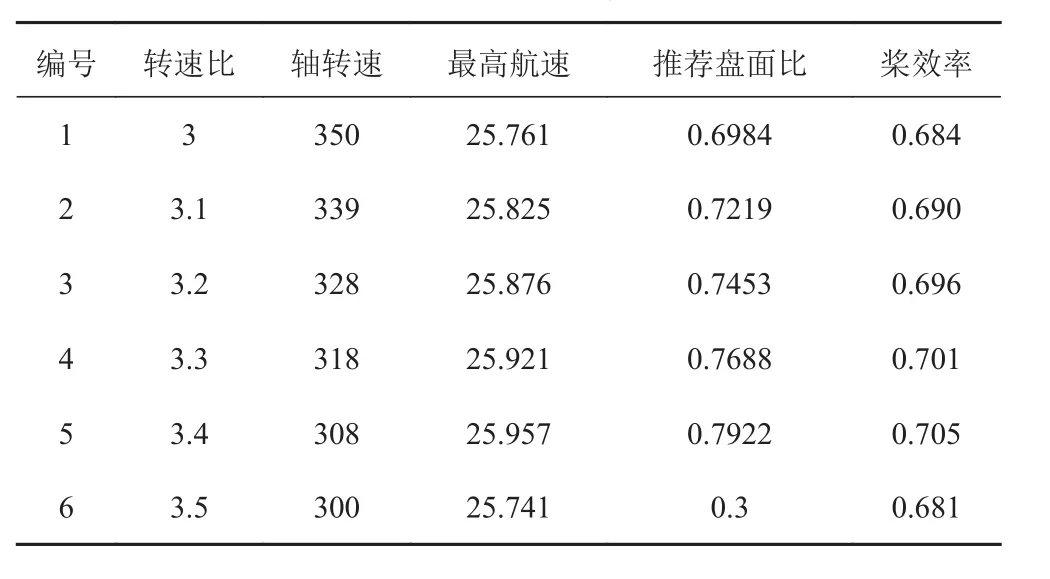

設計平臺軟件按照上述設計步驟和迭代循環計算流程自動進行計算,可以獲得終結匹配的設計結果。對于暫定主機為:16PA6V -280STC,額定功率 5 184 kW,額定轉速 1 050 r/min以及按照已知螺旋槳直徑 D=2.85 m,但盤面比未知以及轉速一定范圍的情況進行設計計算,在滿足空泡校核的要求下,尋找合適的傳動比對應的最大航速和敞水效率(見圖8)。

此外,本外貿船的設計要求為:在規定的測速試驗條件下,軸轉速約300 r/min,主機最大功率留有不少于5%的儲備條件下,船的最大航速不小于25.0 kn,螺旋槳效率不小于0.68。分別對減速比為3~3.6的情況進行終結匹配計算分析,如表5所示。

從表5計算的結果可知:在轉速比為3.4時,獲得最大航速25.957 kn(大于設計要求的25 kn),此時的螺旋槳的敞水效率也最大0.705(大于設計要求的0.68),轉速比為3.4時對應的轉速308 r/min(滿足軸轉速約在300 r/min的條件)。上述終結匹配的計算結果均滿足設計要求,從而轉速比可以確認,選擇一款相應的減速齒輪箱的重要條件就確定了。

表 5 終結匹配計算結果Tab. 5 End matching results

4 主機選型分析及軸系強度計算

4.1 主機選型

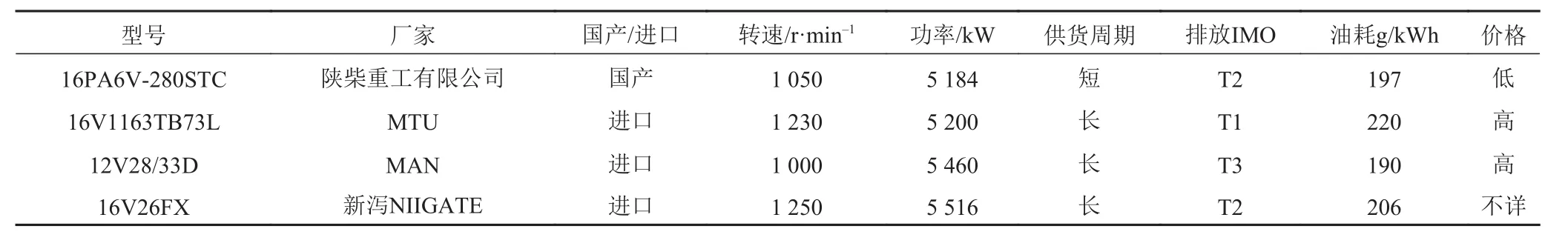

首先根據船舶用途選擇主機[7]的種類,該類型船舶采用高速機。再根據初步匹配的設計計算結果:主機功率的參考值5 063.96 kW作為數據庫選型依據,在高速機的大類中設定單機額定功率大于5 100 kW為條件,篩選出符合條件的23款機型。考慮功率冗余,進一步縮小主機選型范圍,再在這23款機型中選擇額定功率上限10%裕度(即小于5 600 kW)為篩選條件,數據庫中符合條件的有4款機型如表6所示。

利用設計平臺軟件的方案評估模塊,對主機的價格、現貨周期、排放、油耗等指標進行基于專家打分的方案評估,最終確定主機的選型。

該設計平臺軟件內置AHP算法,可將定性指標(如供貨周期、價格等)轉換成定量指標,連同定量指標(如功率、油耗等)進行歸一化轉換,即量化評價指標,并結合專家打分進行計算,獲得各自方案的分值,高分者為優。

表 6 主機選型評價指標表Tab. 6 Host selection evaluation index table

日本新瀉NIIGATE在此類型船舶上應用很少,恐日后維修配套不便,且功率冗余過大,造成浪費,首先排除;國產16PA6V-280STC相比進口16V1163-TB73L不論在價格、供貨周期上具有很大優勢,而且在排放和油耗上也領先;對于MAN的12V28/33D STC-ICN這一機型,優點和缺點并存,其技術成熟、油耗較低,但是價格昂貴,功率冗余較大,體積和重量也大于國產的16PA6V-280STC。最后,綜合各方因素,將定性指標和定量指標輸入設計平臺軟件并進行評估,選定該外貿船用主機為16PA6V-280STC。

軸系軸徑計算采用CCS規范公式,見式(1)。

其中:d為軸的基本直徑;F為推進形式參數;Pe為軸傳遞的額定功率;ne為軸的額定轉速;σb為軸材料的抗拉強度;C為設計特性參數。

由于主機允許超負荷(10%)運行,必須考慮超負荷工況的軸系強度。通過計算確定螺旋槳軸基本直徑大于298 mm,內徑已知130 mm,螺旋槳軸基本直徑修正后需大于301.88 mm左右,考慮到可靠性及強度指標,適當放大到推進器軸和尾軸直徑310 mm。其他中間軸等軸徑尺寸按規范確定。

設計平臺軟件根據數據庫中選出設備的CAD圖,指定插入點和相對位置就可以實現方案簡圖和方案CAD系統圖的繪制,分別如圖9和圖10所示,過簡圖和系統圖的直觀顯示可以從系統層面檢視該動力系統集成方案的合理性。

4.2 軸系強度校核及設計

通過以上主機選型、齒輪箱轉速比參數的獲取和基本軸徑計算等設計計算步驟,可基本確定該外貿船的動力系統集成方案。常規推進的動力系統,主機約占整個動力系統價格的一半甚至更高,所以對整個動力系統的設備選型重中之重是主機選型。其他設備,如齒輪箱、槳軸、隔振設備等需根據設計的不斷深入逐一確定。設計平臺軟件從設計上已經實現了動力系統的設備選型和整體的方案設計,從而為相關設計人員提供一種有價值的設計途徑。

5 結 語

本文對某外貿船的動力系統集成方案進行了設計研究。在已知設計條件不足的不利條件下,利用Ship-Power和NavCad兩種成熟的商業軟件軟件進行阻力和有效功率計算,兩者的計算結果吻合度較高,從而確定了有效功率值;再進一步利用自主開發的設計平臺軟件進行初步匹配,獲得主機功率的參考值;該參考值經過設計軟件的方案評估和數據庫選型,確定主機參數和齒輪箱減速比參數,再進行終結匹配,確定最大航速和最優的螺旋槳效率[8],結果均能滿足設計要求。需要強調的是,不論ShipPower或NavCad的阻力求解均為基于現有船型的理想狀態,實際阻力[9]要復雜的多,上述方法對此進行簡化,不可避免的帶來誤差。

總之,該設計平臺軟件結合了總體方案設計、傳動選型、機槳匹配計算、設備選型、多方案評估、軸系強度計算等方法或算法,使動力系統集成方案設計從經驗設計初步轉化成自主設計,提高了設計精度、減輕了工作強度、界面美觀、人機交互性強,方便相關設計人員使用,具有很好的推廣價值。考慮到該設計軟件對功率和航速的分析依賴螺旋槳圖譜法,故從提高該設計軟件的應用范圍和計算精度的目的來看,下一步的研究重點是搜集整理其他各型螺旋槳的槳譜,以充實螺旋槳槳譜數據庫。

[1] 王建政, 李善從, 王濤, 等. 36 000 dwt多用途船動力系統集成方案設計研究[J]. 船舶與海洋工程, 2017, 33(1): 23–30.

[2] 中國船級社. 鋼質海船規范[S]. 人民交通出版社股份有限公司, 2015.

[3] 杜劍維, 湯建華, 李南. 國外艦船動力裝置技術發展現狀及趨勢[J]. 艦船科學技術, 2010, 32(8): 13–19

[4] 王建政, 王藝真, 張文平, 等. 船機槳匹配設計軟件研究開發[J]. 船舶與海洋工程, 2014, 30(1): 45–49.

[5] 劉祥珺, 孫存樓. 數值水池船模自航試驗方法研究[J]. 艦船科學技術, 2011, 33(2): 28–31

[6] 何廣韜. 船舶主尺度測量方法與精度控制[J]. 船舶與海洋工程, 2013, 29(3): 54–58.

[7] 張南林. 艦船柴油機技術現狀及發展趨勢[J]. 艦船科學技術,2010, 32(1): 17–21

[8] 黃勝, 郭春雨. 船舶推進節能技術研究與進展[J]. 艦船科學技術, 2007, 29(1): 27–32

[9] 方先進, 朱仁傳, 徐文珊, 等. 某中高速漁政船附體阻力性能分析[J]. 船海工程, 2016, 6: 1–6.