乘用車主流氣門驅動方式結構特點及其影響分析

孫云龍 胡志剛 施玉春 閆立凱 張世偉

哈爾濱東安汽車發動機制造有限公司 黑龍江省哈爾濱市 150060

1 引言

當今頂置凸輪軸配氣機構已然是乘用車所選用的的主流趨勢,相比于單頂置凸輪軸,雙頂置凸輪軸的進排氣相位可以獨立控制,配氣相位的控制可以更精準,這就使得進氣更充足、燃燒更充分,往往發動機發揮出來的性能也就更出色。

在雙頂置凸輪軸中,又有兩種配氣機構被普遍采用,分別是液壓挺柱滾子搖臂式配氣機構和杯狀挺柱氣門直驅式配氣機構。這兩種配氣機構在我司分別可對應兩種批產機型4G15M和4G15M2發動機。下面主要結合我司的這兩款批產發動機,對這兩種配氣機構的結構特點和優劣進行分析。

2 結構特點

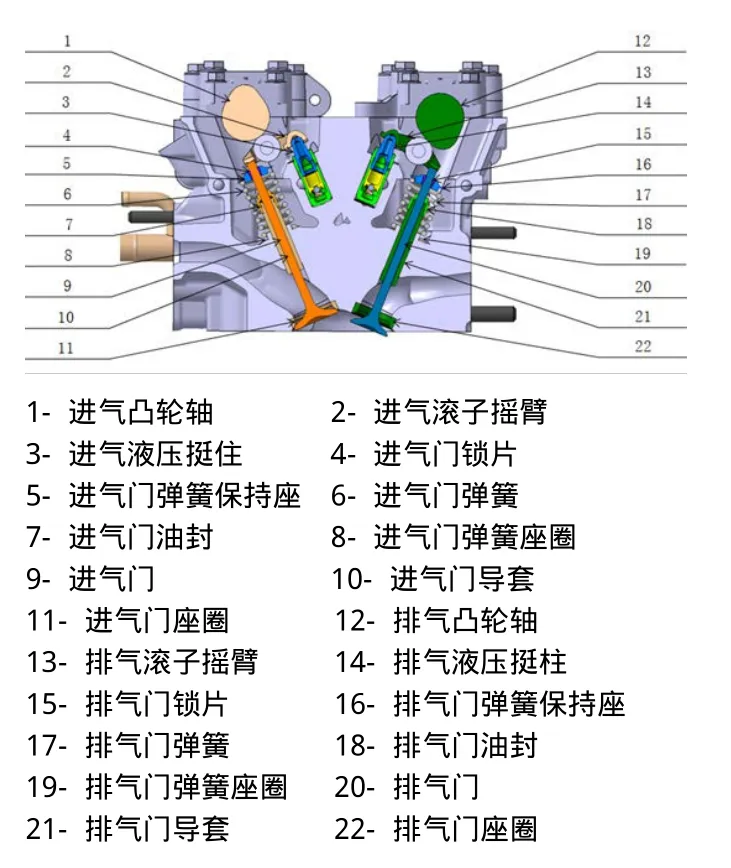

首先結合二者完整的三維剖視圖,對其結構形式、組成、功能、執行方式等進行簡單介紹,請見下圖:

如圖1所示,4G15M型發動機這種滾子搖臂液壓挺柱式配氣機構,主要由凸輪軸、滾子搖臂、液壓挺柱和氣門彈簧等零件構成。

其工作原理為:凸輪軸旋轉,在凸輪桃尖向下的壓力與液壓挺柱向上的支撐力共同作用下,滾子搖臂壓迫氣門做直線運動,使得氣門開啟;當凸輪運動到基圓位置時,依靠氣門彈簧的回彈力,保證氣門落座。

圖1 4G15M發動機配氣機構

整個氣門工作的特點在于:凸輪軸凸輪部分與滾子搖臂的軸承部分始終接觸,滾子搖臂的兩端分別與液壓挺柱和氣門接觸,在這三者的力的共同作用下,既保證了滾子搖臂可以“懸浮”在氣缸蓋內,又保證了氣門可以隨著凸輪旋轉而做直線運動;另一個重點在于液壓挺柱,液壓挺柱內有油腔與缸蓋油路連通,依靠液壓油維持挺柱伸出量,支撐著滾子搖臂的不規則運動。

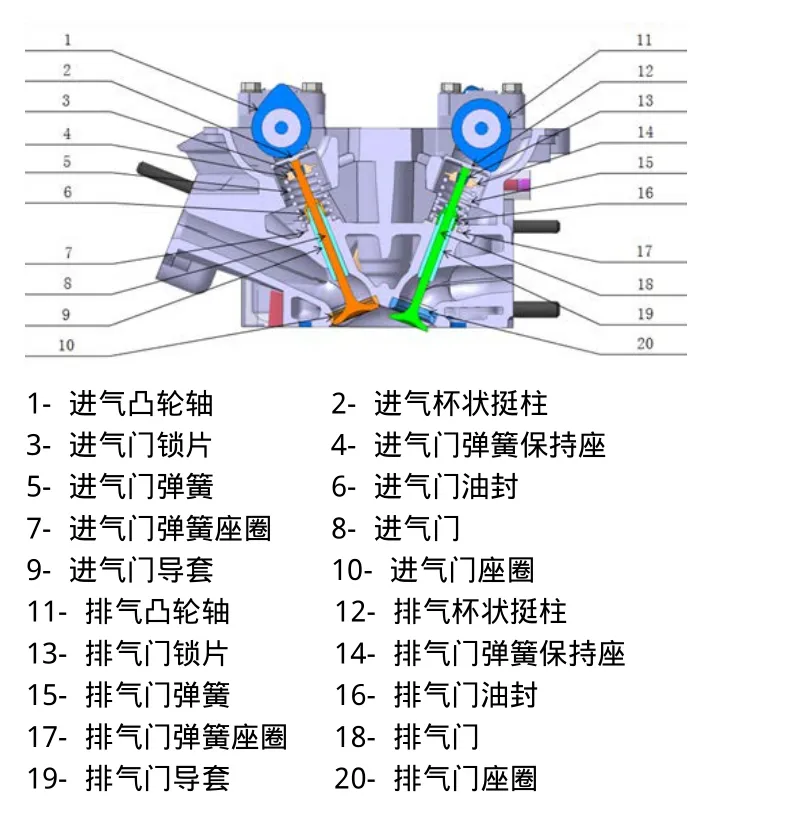

如圖2所示,4G15M2型發動機這種杯狀挺柱氣門直驅式配氣機構,主要由凸輪軸、杯狀挺柱和氣門彈簧等零件構成。

其工作原理為:凸輪軸旋轉,在凸輪桃尖向下的壓力的作用下,杯狀挺柱壓迫氣門做直線運動,使得氣門開啟;當凸輪運動到基圓位置時,依靠氣門彈簧的回彈力,保證氣門落座。

整個氣門工作的特點在于:杯狀挺柱與氣門始終接觸,在凸輪桃尖的作用下,杯狀挺柱壓迫氣門做直線運動。

4G15M2發動機與4G15M發動機配氣機構最大的不同就是,滾子搖臂+液壓挺柱式的驅動方式被杯狀挺柱直接取代了,由此,結合配氣結構的設計要素,在凸輪型線、氣門夾角、彈簧力等參數上也做了適應性的優化設計。

圖2 4G15M2發動機配氣機構

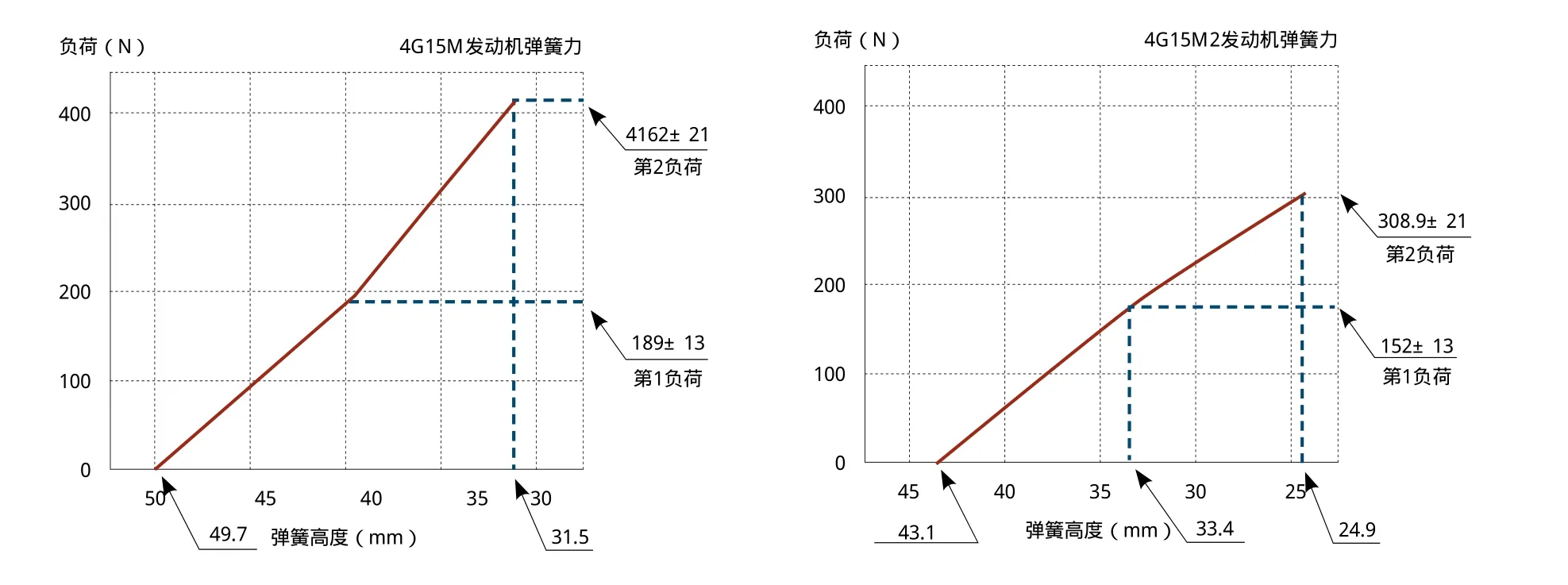

圖3 兩款發動機彈簧力

3 影響分析

單從結構來講,4G15M發動機配氣機構與4G15M2發動機配氣機構最大的區別在于滾子搖臂+液壓挺柱式的驅動方式被杯狀挺柱直接取代了;前者的壓力作用靠凸輪桃尖與滾子搖臂軸承處的滾動摩擦實現,后者靠凸輪桃尖與杯狀挺柱表面的滑動摩擦實現。

若從機械原理的角度分析,相同壓力下,滑動摩擦阻力會大于滾動摩擦阻力,也就是會加大機械損失。但是隨著減磨設計理念的逐漸深入,直驅式配氣機構已通過多種手段,將摩擦減至合理范圍,其中包括提高杯狀挺柱表面光潔度,減小彈簧力,建立油膜等,簡要影響分析如下:

(1)提高杯狀挺柱表面光潔度,減小摩擦表面動摩擦因素;

杯狀挺柱上表面的光潔度可達RZ1,約相當于表面粗糙度可達Ra0.125,極大程度上減小了杯狀挺柱的表面動摩擦因素,從而減小了滑動摩擦力。

(2)減小彈簧力,減小摩擦壓力;

相比于4G15M壓縮后416.2N的彈簧力,4G15M2發動機僅有308.9N;減小后的彈簧力,既能保證氣門及時回位,又能從一方面減小凸輪壓迫杯狀挺柱時所受到的壓力,從而減小了滑動摩擦力。

圖4 機械損失對比

(3)4G15M2發動機凸輪軸為中空凸輪軸,內設油道,在潤滑凸輪軸頸的同時,在杯狀挺柱表面建立油膜,起到潤滑減小摩擦的作用。

通過以上措施后,4G15M2發動機與4G15M發動機機械損失對比如圖4:

由圖4可知,4G15M2發動機與4G15M發動機的機械損失曲線基本重合,在較高發動機轉速下,4G15M2發動機機械損失略微高出1kW左右,二者配氣機構的摩擦損失已基本相當。

4 結語

綜上所述,結合我司兩種批產發動機的對比,可以看出,對于中小排量發動機,杯狀挺柱氣門直驅式配氣機構的結構更加簡單,工作更加穩定可靠,雖機械損失略高出液壓挺柱滾子搖臂式配氣機構,但通過各種減小摩擦的設計手段,已使得高出部分可以忽略不計;最后由于其簡單可靠的結構原理,可以適應更惡劣的工作環境,對于升級開發、匹配設計更占優勢,市場應用前景更加廣闊。