復雜變截面鍛件成形工藝研究

文/代光華,王寶善·陜西宏遠航空鍛造有限責任公司

以研究某航空發動機噴油嘴產品為例,介紹了多向鍛造技術,采用多向鍛造工藝,通過側向和垂直方向聯合擠壓成形技術生產出來的產品完全滿足要求,使復雜變截面鍛件成形工藝取得了新的技術突破。

多向鍛造技術是在普通鍛造的基礎上,利用來自不同方向的幾個沖頭對鍛件毛坯進行擠壓、穿孔,從而在一次加熱和壓機一次行程中完成復雜鍛件,特別是對于截面變化大、外形帶復雜凸臺以及中空的復雜鍛件的一種有效成形方法。

多向鍛造結合了普通鍛造與擠壓的特點,其在三向壓應力的作用下使材料塑性提高、變形均勻、組織致密、流線完整、易于消除缺陷、鍛件力學性能和耐腐蝕性能提高。同時,利用多向鍛造生產的產品形狀復雜,成形精度高,具有坯料形狀簡單、制坯成本低、復雜零件可一次成形、工序少、火次少、節材降耗的優點,是生產高性價比的復雜產品的重要成形方法,特別是核電、航空航天領域生產難變形、復雜零件的最為關鍵的制造技術,如核電高壓閥門、飛機起落架、套筒、火箭套管、渦輪盤及發動機噴油嘴等高附加值且成形難度較大的產品。

本文主要研究某航空發動機噴油嘴產品,該產品為航空易損件,需要定期進行更新,年需求量非常大。該產品結構復雜,截面變化大,材料為難變形的高溫合金,同時該產品對組織要求非常高,承受高壓部位晶粒度要求達到ASTM 6級以上,從而對成形工藝要求很高,用傳統的鍛造工藝很難滿足要求,一方面是因為制坯難度很大,需要消耗很多材料,大批量生產成本過高;另一方面用傳統制備工藝很難保證晶粒度細化的要求,已經過國內多家鍛造企業研制,都未能取得滿意結果。

為了獲取組織更加細密,制備工藝簡單,材料消耗少,性能優異的產品,本文采用多向鍛造工藝,通過側向和垂直方向聯合擠壓成形技術生產出來的產品完全滿足要求,使復雜變截面鍛件成形工藝取得了新的技術突破。

試驗研究

該鍛件重1.8kg, 材料為HAST X,最大截面5181.43mm2,最小截面324.29mm2,其中最大截面所在區域占鍛件總重量的76%,如圖1所示。

成形工藝研究

⑴由于該產品截面變化非常大,最大截面與最小截面比例將近16倍,假設選擇利用現有普通鍛造工藝制造,在材料規格的選擇上顯得非常困難。如果按照最大截面選擇材料規格,則長度太短無法拔桿制坯;如果按照最小截面選擇材料規格,則長度太長,制坯過程由于高徑比太大而很容易失穩導致法蘭部位無法正常鐓粗成形。

圖1 某航空發動機鍛件模型圖

為了同時兼顧上述兩種情況,最后選擇材料規格為φ40mm×225mm,重量2.3kg,材料利用率約78%,主要體現在桿部毛邊過大,材料利用率低。同時,由于法蘭部位重量占比較大,在成形過程中需要占用的材料長度更長,約130mm,使該部位高徑比達到2.8,聚料時很容易失穩而使成形發生扭曲,反映在低倍組織上,表現為流線紊亂,不能滿足要求,如圖2所示。

圖2 普通鍛造生產的低倍組織

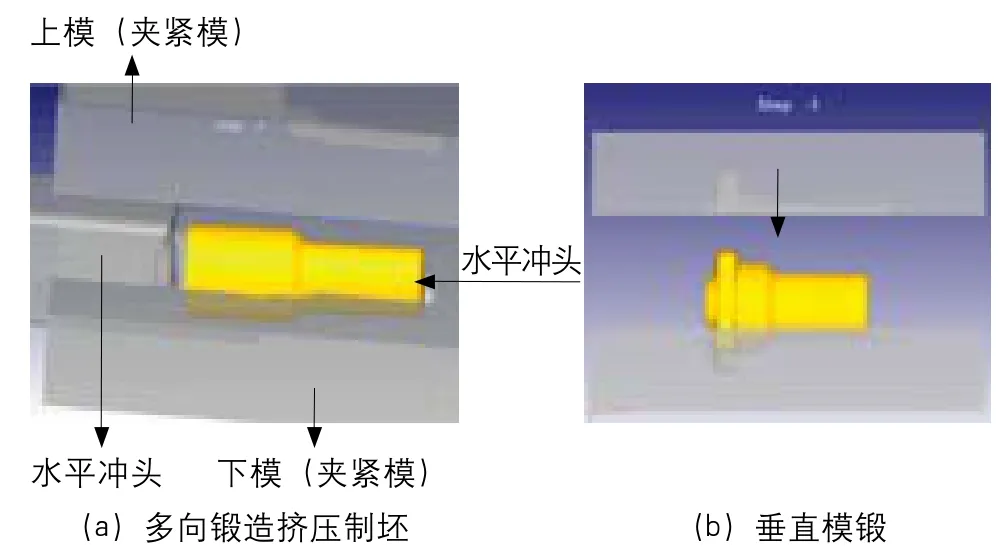

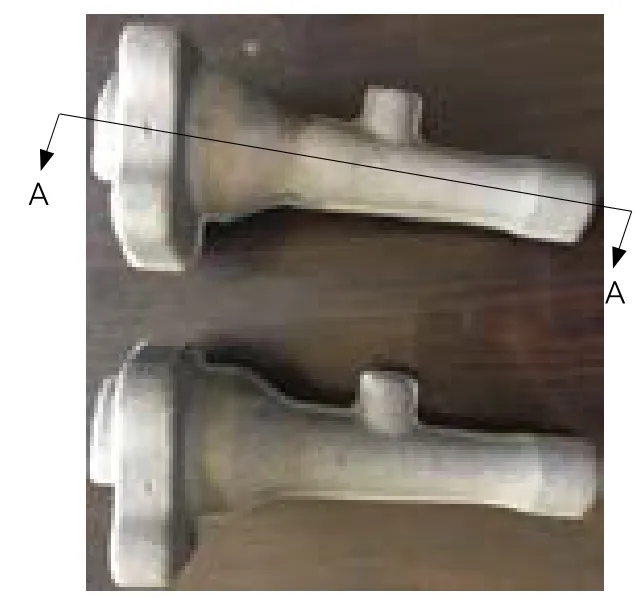

⑵采用多向鍛造進行研制,選擇材料規格為φ33mm×250mm,重量1.9kg,材料利用率約95%,首先通過水平沖頭向前擠壓進行聚料制坯,合理分配法蘭與桿部的重量比例。在聚料的過程中,由于是在垂直合模的情況下移動水平沖頭聚料,所以盡管選擇的材料規格比普通鍛造小,但在水平沖頭運行過程中由于垂直夾緊力的作用,棒材始終保持平穩向前運行直至聚料完成,沒有發生偏斜或歪倒等失穩現象,其聚料模擬及垂直模鍛過程如圖3所示,聚料后的坯料如圖4所示,最終鍛件如圖5所示。

沿A-A方向解剖后低倍組織如圖6所示。由此可見,采用多向鍛造生產的產品組織致密、流線完整,能夠沿產品外形均勻分布。

圖3 多向鍛造聚料制坯過程模擬

圖4 采用多向鍛造生產的坯料

圖5 采用多向鍛造生產的鍛件

圖6 多向鍛造生產的低倍組織(流線基本沿外形分布)

組織性能研究

在研究成形工藝的過程中,也對普通鍛造生產的產品和多向鍛造生產的產品組織性能進行了對比分析,并與國外已穩定批產該產品的樣件組織性能也進行了對比。

在普通鍛造生產中主要采用傳統制坯工藝,將φ40mm×225mm棒料進行垂直鐓粗后,然后再進行垂直模鍛;而在多向鍛造中,首先將φ33mm×250mm棒料在水平方向進行擠壓聚料制坯,然后再進行垂直模鍛。將上述兩種方法生產出來的產品以及國外樣件按照圖7所示位置進行取樣檢測分析高倍(100×)組織和性能。

檢測結果如表1、表2所示。

對比分析發現,采用多向鍛造生產該產品,組織更加均勻,晶粒更加細小,與國外已穩定批產該產品質量水平相當,甚至有所超越,達到國際水平。同時,采用多向鍛造生產該產品,在不降低塑性的同時,強度有所提高,特別是屈服強度提升效果明顯,極大提升了該產品的使用安全。

表1 某航空發動機鍛件機械性能對照表

表2 某航空發動機鍛件高倍組織對照表(100×)

結論

⑴多向鍛造工藝充分借助垂直方向夾緊力作用,采用水平方向沖頭擠壓成形方式解決了普通模鍛對于高徑比大的鐓粗類產品成形過程易失穩的難題,且流線更加完整,基本能夠沿產品外形均勻分布。

⑵采用多向鍛造生產的產品,組織更加均勻,晶粒更加細小,達到國際水平。同時,該產品綜合性能更加優異,極大提升產品的使用安全性。

圖7 取樣位置圖