一種SUV轉向臂軸鍛件分模面磁痕分析及鍛造工藝改進(上)

文/周純濤,趙明偉,薛斌斌,楊立文·河南中軸福漫鍛造有限公司

SUV轉向器制造過程中的磁粉探傷檢測時,轉向臂軸產品會產生批量性的非相關磁痕,對SUV轉向臂軸加工工藝的復檢和對可能原因進行實驗后得知,這些磁痕產生的根本原因是由于材料本身金屬組織的不均勻性引起的;提出了改進鍛造工藝及控制轉向臂軸鋼材中心非致密層尺寸的方法,來減低磁痕的產生,以供同行參考。

SUV轉向器轉向臂軸在制造過程中的磁痕檢測時,常常有被判為非相關磁痕的產品。而這些被判為非相關磁痕的產品常常被當作廢品處理。但是,我公司接到客戶單位反饋3個批次轉向臂軸,磨削后探傷,在分模面位置出現批量磁痕。用熒光磁粉探傷200件轉向臂軸熱處理前狀態,沒有發現磁痕。這種批量性非相關磁痕事故給企業帶來了嚴重的經濟損失,針對這些嚴重的質量事件,多功能小組開展了大量的技術分析工作,找出了產生這一現象的原因,并制定了相應的改進措施。

產品信息

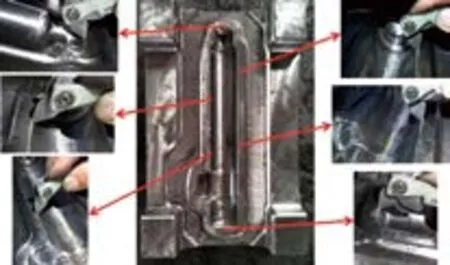

鍛件重量為3.5kg,材質為20CrMnTiH4,鍛造工藝為:下料→加熱→終鍛→切邊→熱處理→表面清理→磁粉探傷→發貨。鍛件形狀如圖1所示。

圖1 鍛件三維圖

成品加工工序為:鉆孔→粗車→精車→銑齒→熱處理滲碳→精磨→磁粉探傷→成品分模面磁痕缺陷如圖2所示。

圖2 轉向臂軸分模面磁痕

缺陷產生原因分析方案

我公司先從生產工藝開始排查,按照轉向臂軸的生產工藝過程,從材料復檢、下料、加熱、鍛造、切邊、正火、不完全淬火+回火、磁粉探傷幾個方面進行排查,排查結果如下。

材料復檢

⑴原材料生產標準。經調查發現,轉向臂軸的原材料是20CrMnTiH4,材料供應公司的標準未發生變化。

⑵其他檢測。對比出現磁痕批次產品的鋼材外觀、鋼材直徑發現并無差異;而在低倍組織檢測時發現,心部疏松存在一定差異,材料供應商技術標準未對心部疏松面積進行規定。將7月、8月到貨鋼材的五大元素C、Si、Cr、Mn、Ti和S、P進行對比分析,沒有發現不合格;對塔形試棒按要求進行復檢,塔形檢測探傷根據臂軸探傷軸向電流:820~960A,縱向電流:1100~1300A,要求控制;檢測結果:塔形發紋合格。

綜上所述,低倍組織復檢時發現心部疏松存在一定差異,材料供應商技術標準未對心部疏松面積進行規定。

下料

轉向臂軸工藝要求下料長度為284~285mm,隨機抽取50件進行長度測量,發現過程能力CPk=1.64。說明:現有下料設備能力可以滿足工藝要求。

加熱

在復查加熱過程中,在線測溫裝置出現故障,故利用手持測溫儀進行過程巡視時存在能力不足問題,需要考慮增加一套測溫裝置作為備用。

鍛造

鍛造模具的材質為5CrNiMo,圖紙要求模具硬度在40~45HRC之間,實際抽查結果為新模具和翻新模具硬度均符合工藝要求。

模具在使用過程中最容易磨損變形的位置是分模面位置,為此將新、舊模具分模面位置R角進行了測量,新模具工藝要求為R2,實測為R2、舊模具實測為R2.5~R3.5,檢測如圖3所示。

圖3 模具分模面位置R角測量

鍛造設備:近期未對1000t壓力機進行大修。

人員情況:鍛造車間一線鍛工,一直從事轉向臂軸和螺母的鍛打,經驗豐富,人員穩定情況正常。

綜上所述:鍛造模具、設備和人員都在可控范圍。

切邊

新切邊模具的刃口為直角,而使用后的切邊模具刃口不再是直角,變成圓弧,測量刃口圓弧R<1mm。為了了解新舊模具對飛邊厚度的影響,分別對新舊模具飛邊的厚度進行測量,測量4個位置如圖4所示。通過測量50件新舊模具飛邊厚度可以看出新模具飛邊厚度都小于舊模具的,說明舊模具R角變大,會造成切邊吃力使得飛邊上翹變形。采用一套終鍛模具配兩套切邊模具的方式進行使用控制。

圖4 飛邊厚度測量

工藝要求切邊溫度為(900±70)℃,利用手持測溫槍現場連續測量50件切邊溫度,50件都符合要求,CPk=1.3。

正火

生產的K4O臂軸的批次為5154-520D,正火設備都使用是5#/6#/7#三個臺車爐,設備正常;工藝要求的加熱+保溫時間是(270±10)min,通過統計升溫時間和保溫時間沒有發現異常點,只是在復檢爐溫時爐口和心部存在22℃的溫差;經檢測,爐溫差異和保溫時間對產品金相組織的影響不大。

不完全淬火+回火

復檢工藝執行情況時發現,實際在抽查的過程中,溫控表顯示正常,滿足工藝要求。經檢測不完全淬火+回火后產品金相組織和硬度并無異常。

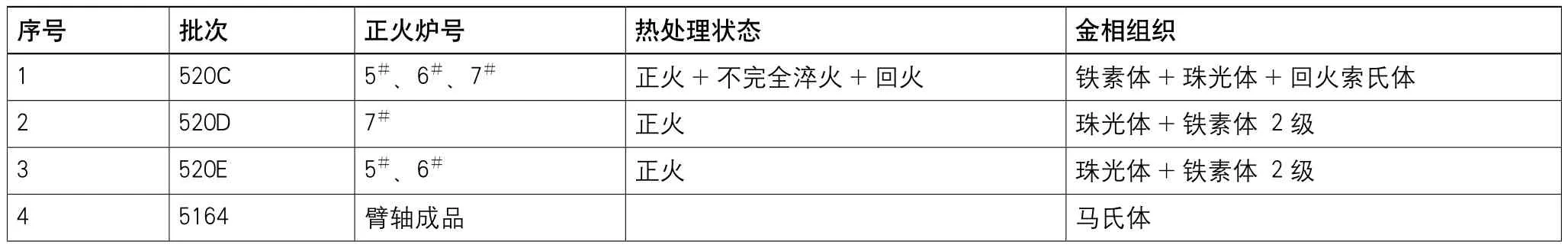

表1 熱處理后三種產品的探傷情況

表2 各批次熱處理狀態及熱處理后金相組織情況

磁粉探傷

復檢工藝執行情況時發現磁粉液濃度、電流和電壓參數都在工藝要求內。對5個鍛造批次的鍛件進行復檢,未發現分模面磁痕缺陷。

實驗法檢驗可能存在的原因

驗證新、舊模具鍛造過程對磁痕產生的影響

新模具是指新加工的終鍛模具和新的切邊模具,舊模具是指已經鍛造720件產品后的終鍛模具。具體的試驗方案為:將舊模具批次修改為5201,鍛打200件鍛件;新模具批次為5202,鍛打500件鍛件;將未切邊的2件5179、1件517C、1件5181、4件5184、4件5186批次產品用氧氣氣割料邊,用砂輪機打磨掉殘余料邊和個別標識字母。將上述三種狀態產品一起正火及不完全淬火+回火后檢測統計磁痕數量。

在正火過程中,溫度和保溫時間均正常,出爐后將產品傾倒在鋪滿鐵板的地面上,用吹風機吹冷,冷卻后抽檢正火后的硬度。在不完全淬火+回火的過程中,溫控表顯示加熱區實際三個溫度區的溫度分別為793℃、806℃、801℃滿足要求,淬火介質使用無機淬火液(鹽+水),淬火液介質溫度30℃,淬火冷卻時間90s,溫控表顯示回火區實際四個溫度區的溫度分別為427℃、450℃、542℃、544℃滿足要求。

表1為三種狀態產品一起正火及不完全淬火+回火后檢測統計磁痕數量,從檢測結果來看,新舊切邊模具、新舊鍛造模具與磁痕無直接關系。

驗證熱處理對金相組織的影響

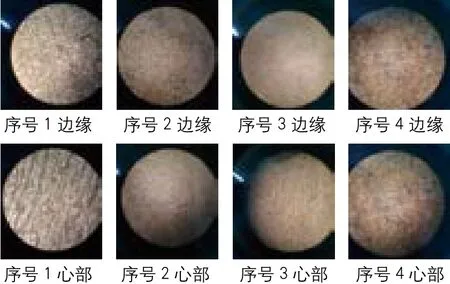

為了查找正火、不完全淬火+回火對金相組織的影響,對批次為520C、520D、520E、5164的產品分別進行不同方式熱處理后,檢測其金相組織。熱處理狀態及結果見表2。

圖5 各批次產品不同熱處理后的金相組織圖

圖5 為各批次產品不同熱處理后的金相組織圖。從檢測結果來看:正火+不完全淬火+回火的金相組織和正火金相組織沒有明顯變化。

《一種SUV轉向臂軸鍛件分模面磁痕分析及鍛造工藝改進》(下)見《鍛造與沖壓》2018年第9期