計算機軟件在換熱器設計中的應用

孫 新

上海華誼工程有限公司 (上海 200241)

換熱器因具有結構緊湊、拆裝方便、換熱效率高等優點被廣泛應用于化工、石油化工、醫藥、輕工業等行業。其中,管殼式換熱器是應用最為廣泛的一種換熱器類型。常見的有塔底再沸器、塔頂冷凝器等,它們的運行情況直接關系到塔的操作狀況,進而影響整個生產過程及產品質量。因此如何更好地設計換熱器,使其滿足工藝條件,提高生產效率,是每個設計人員需要研究的問題。

單一組分單相流體的換熱計算較簡單,而涉及到兩相流計算時,還需要流體的相平衡數據。對于多組分的計算,尤其是產物為汽液兩相時,隨著蒸汽的不斷冷凝,混合蒸汽的溫度和組成逐漸變化,所以要分段進行計算,求取數個溫度點下的平衡常數、物性參數、冷凝量等,然后進行加和計算。此種情況下,如果設計人員手工完成這些工作,需先假定汽液比,采用試差法多次計算,直到計算值和假定值接近,該過程包含許多復雜的計算,工作量大,而且可能存在很大的誤差。所以,在這種情況下借助于計算機軟件進行計算,將會大大提高工作效率。

目前用于換熱器計算的軟件很多,如TASC、Pro II、Aspen HTFS等,Aspen HTFS模擬軟件可以獨立地作為換熱器設計的計算軟件,設計時,它可以根據所需達到的熱負荷、允許的壓力降和最大速率,對換熱器的配置進行優化計算。另外,程序還可以讓工程師對已有的換熱器在指定的負荷下進行嚴格的校核和計算。結合在設計過程中遇到的實際問題,對如何使用Aspen HTFS軟件進行管殼式換熱器的設計計算進行總結,主要介紹了設計模式和核算模式。無論是手工計算還是借助于計算機進行的計算,設計計算與模擬計算均以熱量衡算和總傳熱速率方程為基礎。下面對管殼式冷凝器的設計進行分析討論。

1 冷凝過程分析

冷凝器大致有以下幾種冷凝工況:

(1)單組分全部冷凝為液相

該工況的計算非常簡單,利用Q=KA△tm=G r即可求得。其中:Q為熱負荷,kW;K為總傳熱系數,W/(m2·K);A 為換熱面積,m2;△tm為對數平均溫差,K;G為被冷凝蒸汽的量,kg/s;r為被冷凝蒸汽汽化潛熱,kJ/kg。

△tm=(△t1-△t2)/ln(△t1/△t2)

(2)單組分過熱蒸汽冷凝

該工況熱負荷包含兩部分:一部分是過熱蒸汽冷卻至飽和蒸汽,Q1;另一部分是飽和蒸汽冷卻為飽和水,Q2。

Q1=G△H△t;Q2=G r。△H為焓值差,kJ/kg。

二者相對應的平均溫差與傳熱系數也應分別進行計算。

(3)多組分蒸汽冷凝后,產物為汽液兩相

多組分蒸汽冷凝的主要特點是:在冷凝過程中,蒸汽相與凝液相的組成不斷地發生變化,且冷凝后可能還存在汽液兩相。由于組分不斷發生變化,所以多組分冷凝計算的關鍵在于選取多個不同溫度下的物性參數作為設計依據進行逐段計算。在實際生產過程中,這種情況最為常見,且分析最為復雜。

2 計算過程分析

在用軟件對換熱器進行設計時,要同時用到設計模式和核算模式[3],這一點同手工計算是一樣的。根據工藝要求,在設計模式下輸入一些簡單的數據,如熱流體流量、進出口溫度,冷流體進出口溫度,工藝流體中的物料名稱及含量、冷流體名稱,管殼程材質等。待所有條件輸入后即可運行,從運行結果中可以初選換熱器。在用軟件進行設計時,設計模式階段很簡單,關鍵是核算,可在原設計結果的基礎上進行調整。除了一些參數(如管子排列方式、折流板缺口高度、擋板間距)可以借助以往的經驗或標準直接選取,具體的核算過程可從以下幾個方面進行。

(1)根據運行結果中給出的換熱器尺寸,可從標準系列中進行初選。如果標準系列中沒有該尺寸,也可在計算結果的基礎上,對數據進行準確的調整后再核算。

(2)查看結果中管內流速及壓降,是否滿足以下要求:管殼式換熱器內常用流速,△p計<△p允,αi>K估。△p計為換熱器模擬計算過程中計算出來的壓降值;△p允為規定的換熱器允許最大壓降值;αi為管內給熱系數;K估為估算的傳熱系數。綜合考慮管內流速和壓降來確定管程數和換熱器型號。

(3)殼程中,若△p計>△p允,則增大擋板間距;若傳熱系數太小,可減小間距。對于傳熱系數的改變,應具體分析哪些條件(如影響殼程給熱系數的因素——殼體直徑、折流板間距、管子排列方式等)是可變的,根據具體情況而定。

3 冷凝器設計計算

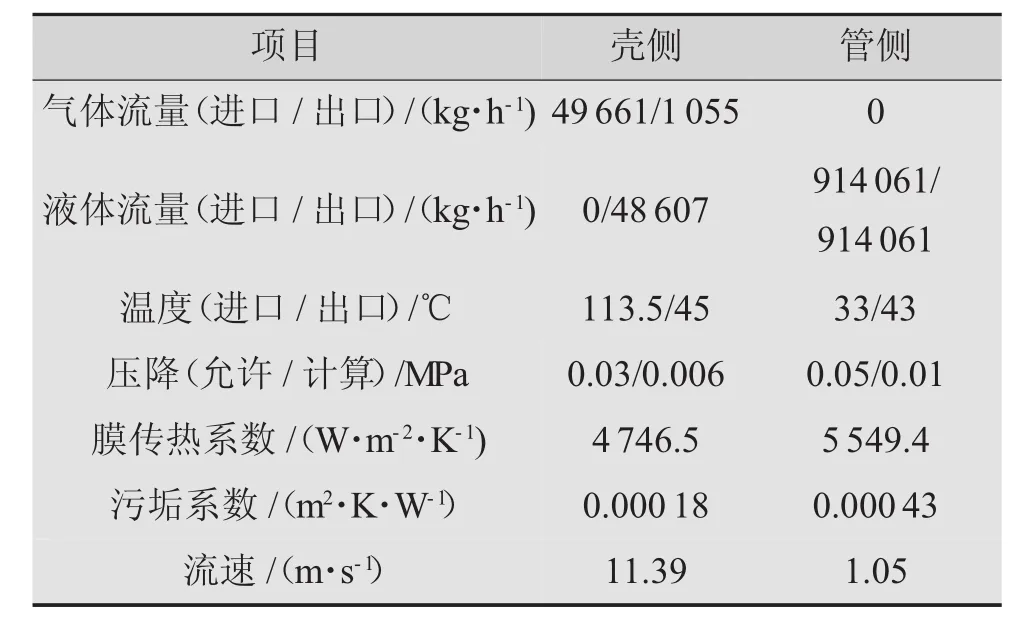

以某塔頂冷凝器為例進行設計說明。作為熱流體的工藝介質為多組分混合物,該介質易燃易爆,具有高度危害及腐蝕性,因此,選擇走殼程,殼體及管子材質均為哈氏C276合金,冷凝后產物為汽液兩相;冷卻水走管程,材質為碳鋼。由于正三角形排列比較緊湊,管外流體湍動程度高,給熱系數大,所以初選管子的排列方式為正三角形排列。換熱器的設計參數如表1所示。

初選管徑為19.05 mm;由于管子材料為哈氏合金,根據特材管子的規格,選取冷凝器管子的規格為19.05 mm×1.65 mm;布管間距為25.4 mm,滿足管間距不小于管外徑1.25倍的規定。

表1 換熱器設計參數

運行結果如下:殼體內徑為1 386 mm;管程數為2;管長為4500 mm;管子數量為2205。

初步估算傳熱面積為584 m2。

4 冷凝器的核算分析

將設計模式改為核算模式,根據《換熱器設計手冊》[1]中常用的換熱器直徑及管長規格,初選內徑為1 400 mm,管長為4 500 mm的換熱器,理論上可排布2502根管子。最小的折流板間距為殼體直徑的1/3~1/2,所以初選折流板間距為500 mm。管程數增加,管內流速增大,傳熱系數也會增加;但流速過大,會使管程壓力降增大[2]。所以,先按設計模式下計算的管程數,取2。輸入以上所選換熱器的幾何尺寸,反復調試后運行結果見表2、表3。

從表中數據可以看出,所選換熱器滿足要求。

表2 冷凝器核算運行結果-物性數據

表3 冷凝器核算運行結果-換熱器結構

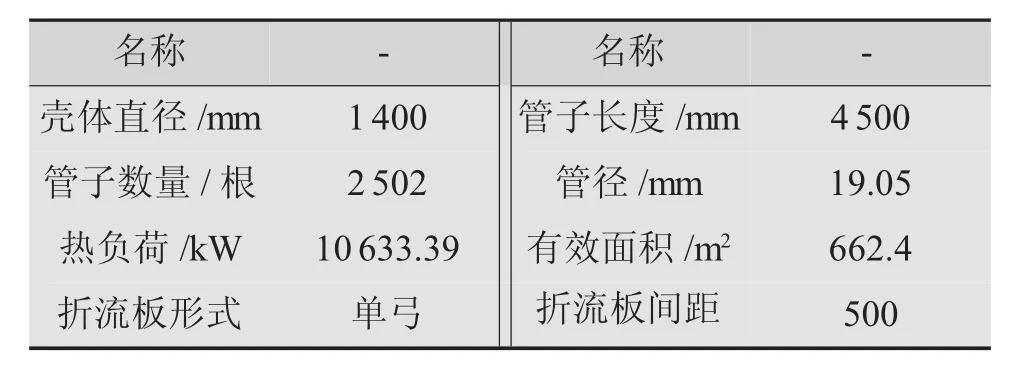

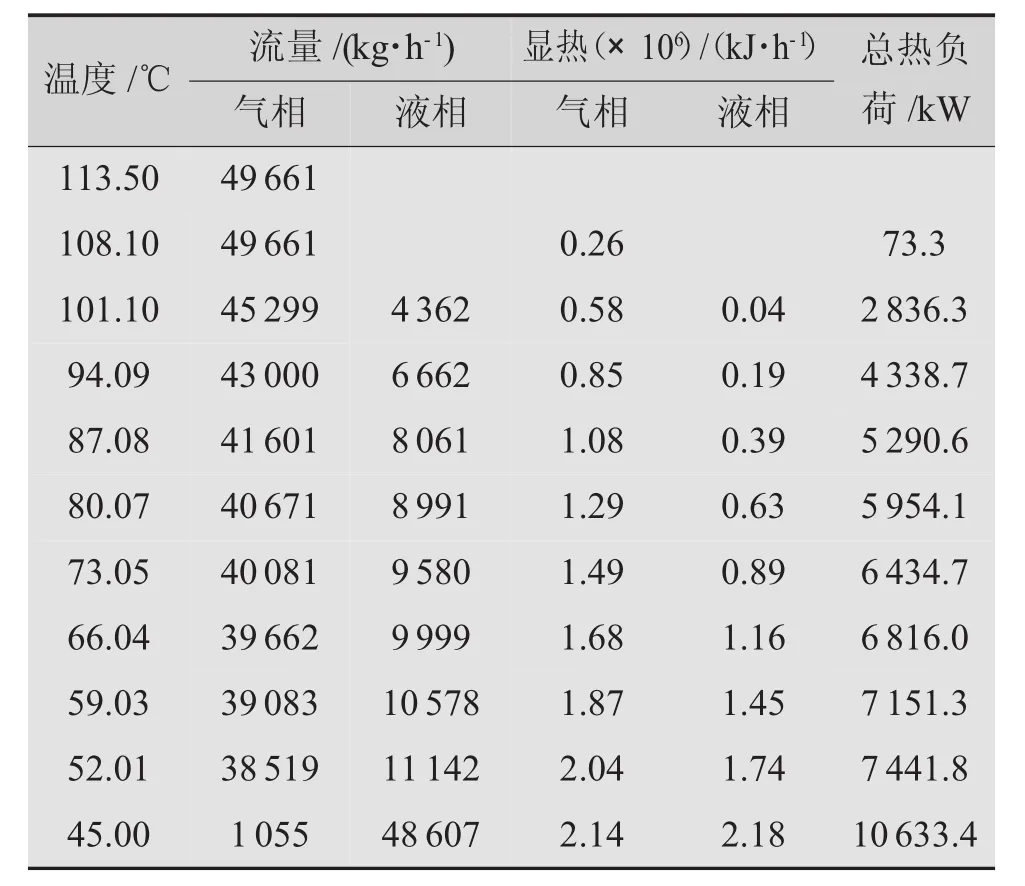

另外,從軟件運算結果中還能得到流體冷卻到不同溫度時被冷凝下來的量及所需的熱負荷,通過數據及冷凝曲線可以比較直觀地看出所選換熱器的操作性能。見表4、表5及圖1。

表4 不同溫度下的冷凝量

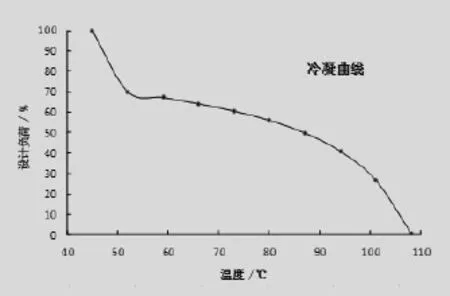

圖1所示為局部冷凝曲線,即冷凝液從蒸汽中分離出來的狀態。由于冷凝過程中蒸汽和液體的組分是變化的,所以它們的物性也是變化的,表4中的潛熱變化就說明了這一點。

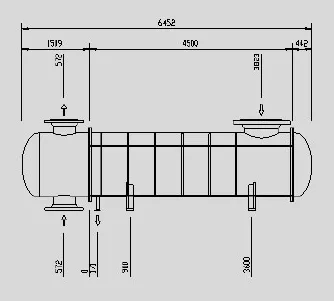

使用該軟件,不但可以得到熱力學相關數據,判斷所選換熱器是否滿足工藝要求;而且還可以得到設備本身的一些機械性質數據,如外形尺寸、管口連接形式、管子布局等,可為設計者更好地了解換熱器各方面的性能提供很大的幫助。圖2為計算機根據計算得出的設備外形尺寸,可以參照該圖并結合設備相關規定給設備專業提出設計條件和設備草圖。

另外,模擬計算時需注意以下幾點:

(1)冷凝曲線的計算物性方法要根據物料的不同選擇合適的物性方法,以減少誤差,獲得較準確的數據。特別值得注意的是,對強極性和締合流體,可使用Haden-Oconnell基于化學理論建立的第二維里系數關聯式。

表5 不同溫度下的熱負荷

圖1 冷凝曲線

圖2 設備外形尺寸

(2)對于一些特殊的物質(如CH3I),由于數據庫中可能不存在其相關參數,需要借助其他模擬軟件(如Aspen Plus)模擬后建立文件,然后在Aspen HTFS界面中通過選擇Aspen Property Browser來獲取較準確的數據。

(3)要熟練掌握影響管殼程流體流動狀況的因素,學會分析,才能快速準確地調整換熱器的幾何數據,得到滿足要求的設計結果。

5 結語

隨著各行業的快速發展,管殼式換熱器的應用范圍得以擴大,且使用條件逐漸向高溫、高壓等更加苛刻的條件發展,這就對設計人員提出了新的挑戰。因此,設計人員應多掌握幾種換熱器的計算軟件,并加以比較,分析其優缺點,根據不同的設計條件選擇合適的軟件。不過,軟件的運用始終是以換熱器設計的基礎理論知識為依據,只有熟練掌握兩方面的知識,做到有機結合,才能快速準確地進行計算,提高工作效率,增強市場競爭能力。

參考文獻:

[1]錢頌文.換熱器設計手冊[M].北京:化學工業出版社,2006.

[2]中國石化集團上海工程有限公司.化工工藝設計手冊[M].4版.北京:化學工業出版社2009.

[3]時鈞,汪家鼎,余國琮,等.化學工程手冊[M].2版.北京:化學工業出版社,1996.