核電站大直徑厚壁對接環焊縫射線檢測靈敏度的影響因素

, ,,,,

(1.中廣核檢測技術有限公司,蘇州 215021;2.廣西防城港核電有限公司,防城港 538003)

核電站反應堆壓力容器、蒸汽發生器、主泵、穩壓器以及主管道等部件均存在大直徑厚壁對接環焊縫(管道的直徑不小于325 mm,壁厚不小于40 mm)。在這些部件的制造、安裝和在役檢查階段,對此類環焊縫進行射線檢測是必不可少的檢測環節。環焊縫的射線檢測底片上偶爾會出現模糊的影像顯示,評片人員無法對這些影像進行合理的解釋,這給底片的評定帶來了困擾。筆者通過CIVA軟件模擬和試塊透照,得出了大直徑厚壁環焊縫射線檢測靈敏度的影響因素,以優化大直徑厚壁工件射線檢測的工藝參數[1]。

1 射線檢測靈敏度的影響因素

隨著工件厚度的增加,影響射線檢測顯示的因素也在增多。

為了穿透厚度更大的工件,就需要選用能量更高的射線來進行檢測,即使用線質硬的射線源。射線照相的對比度公式如式(1)所示[2]。

ΔD=0.434GμΔT/(1+n)

(1)

式中:ΔD為對比度;G為膠片梯度;μ為線衰減系數;ΔT為缺陷在透照方向上的尺寸;n為散射比。

由式(1)可知,射線線質越硬,對比度就越低;同時在射線能量一定的條件下,散射比隨工件厚度的增加而增大,工件厚度越大,散射比越大,射線照相的對比度就越低。

射線照相的幾何不清晰度公式如式(2)所示[1]。

Ug=df×b/(F-b)

(2)

式中:df為焦點尺寸;F為焦點至膠片的距離;b為缺陷至膠片的距離。

由式(2)可知,隨著工件厚度的增大,在其他幾何條件不變的情況下,幾何不清晰度與缺陷至膠片的距離成正比;同時固有不清晰度隨射線能量的增大而增大。在顆粒度方面,射線能量提高后底片顆粒度也相應增大。另外,幾何因素對小缺陷影像對比度的影響巨大,其影響因素包括焦點尺寸、焦點到缺陷的距離、缺陷到膠片的距離、缺陷截面形狀和缺陷寬度。

以核電廠主管道射線檢測為例,根據RCC-M(2000+2002補遺)《法國壓水堆核島機械設備設計和建造規則》制定檢測工藝,透照方式選擇中心透照,射線源選擇Ir192,膠片、膠片對比度、工件材料、線衰減系數一定,采取一定的散射線屏蔽措施。影響照相對比度的主要因素為ΔT,即缺陷在射線束方向上的大小,這就與射線的透照方向有關。試件中小缺陷的幾何尺寸較小,影響其檢出率的主要因素是射線的透照角度和透照的幾何條件,對于厚度較大工件中的小缺陷的檢出更加困難。在不同方向上形成的厚度差可能不同,對方向性強的面積型缺陷,如裂紋、未熔合等,其透照方向與ΔT的關系特別明顯。

筆者以核電站主管道作為試驗對象,采用CIVA仿真軟件模擬法、試塊透照法以及CIVA軟件和試塊透照綜合法對缺陷自身高度、缺陷寬度、射線源焦點尺寸、缺陷深度、射線源角度和射線源位置等進行重點分析。由于CIVA仿真軟件在射線工藝模擬(幾何條件調整、源尺寸等)上較試塊透照法具有較大優勢,因此筆者以CIVA仿真軟件模擬法為主,試塊透照法為輔進行研究[3]。

2 CIVA仿真軟件模擬法

2.1 CIVA仿真軟件模擬參數設置

CIVA軟件上可模擬的變量參數有工件尺寸、工件材料、射線源類型、源焦點尺寸、射線源能量、膠片類型、濾光板厚度、射線源位置、膠片位置、缺陷尺寸(長度、寬度、自身高度)、缺陷位置、缺陷類型等, CIVA軟件平臺界面如圖1所示。

圖1 CIVA軟件平臺界面

針對已確定的CIVA軟件,可模擬變量參數,采取單變量評估法和多變量評估法[4],CIVA仿真軟件缺陷設置示意如圖2所示。

圖2 CIVA仿真軟件缺陷設置示意

2.2 單變量評估法

通過對比射線檢測的工藝,輸入與現場檢測一致的參數,如外徑、壁厚、放射源類型及尺寸、膠片類型、缺陷尺寸等,其他工藝參數設為定量。CIVA軟件的模擬參數設置如下:工件規格(外徑×壁厚)為φ917.6 mm×90.9 mm;工件材料為鐵素體;源種類為Ir192;膠片類型為ADFA D3;缺陷尺寸(長×寬×高)為16 mm×0.5 mm×4 mm;缺陷位置為距外表面5 mm(可調),沿工件周向布置;透照方式為中心透照;濾光板厚度為2.0 mm;膠片位置為外側;缺陷類型為條形(槽形)。

(1) 變量為放射源尺寸

以放射源尺寸為單一變量,改變射線源焦點尺寸,軟件模擬影像如圖3所示。由圖3可知,缺陷均可見,且底片影像未發現明顯變化。

圖3 不同射線源焦點尺寸的軟件模擬影像

圖4 不同放射源位置的軟件模擬影像

(2) 變量為放射源位置

以放射源位置為變量,其他參數設為定量,不同放射源位置偏差的軟件模擬影像如圖4所示。由圖4可知,缺陷均可見,源位置從0 mm偏移至5 mm,底片影像未發現明顯變化。

(3) 變量為缺陷深度

以缺陷在試塊中的深度為變量,其他參數設為定量,不同缺陷深度的軟件模擬影像如圖5所示。由圖5可知,缺陷均可見,且缺陷距膠片距離越近,缺陷底片影像越清晰。

圖5 不同缺陷深度的軟件模擬影像

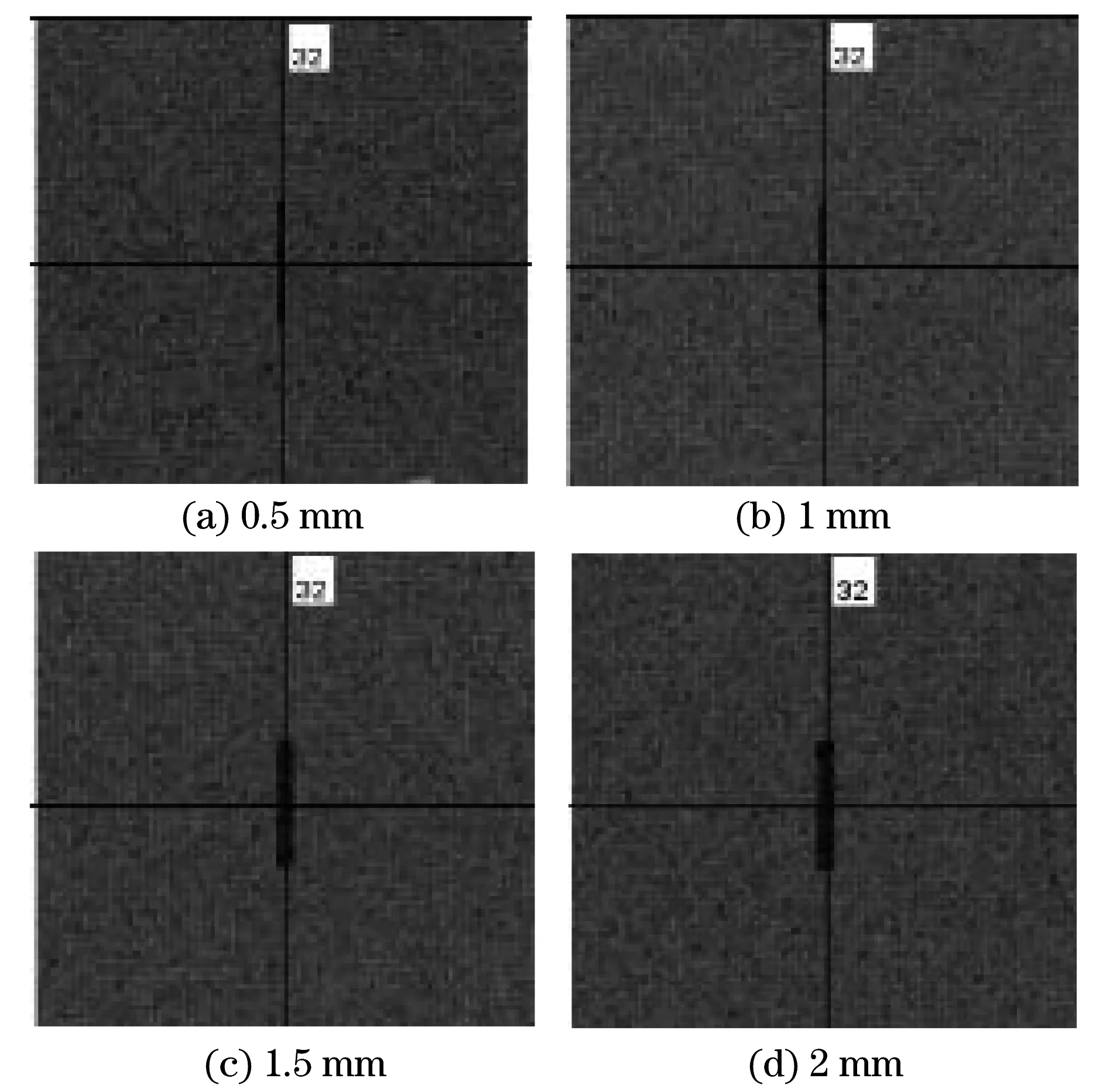

(4) 變量為缺陷寬度

以缺陷的寬度為變量,其他參數設為定量,不同缺陷寬度的軟件模擬影像如圖6所示。由圖6可知,缺陷寬度在0.5~2 mm范圍內,底片影像可發現明顯變化,底片影像寬度隨缺陷寬度的增加相應增加。

圖6 不同缺陷寬度的軟件模擬影像

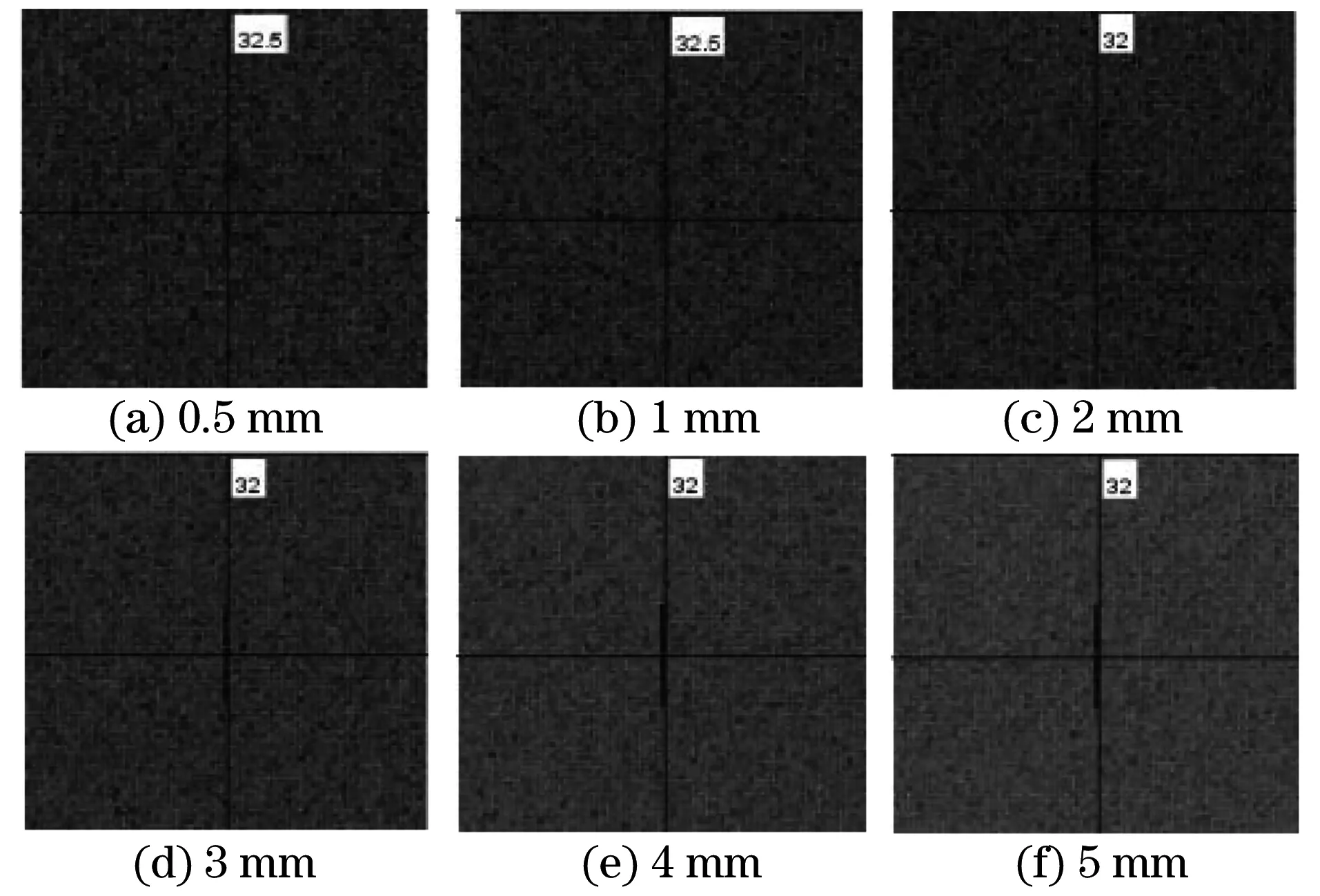

(5) 變量為缺陷自身高度

以缺陷自身高度為變量,其他參數設為定量,不同缺陷自身高度的軟件模擬影像如圖7所示。由圖7可知,缺陷自身高度在0.5~4 mm范圍內,底片影像可發現明顯變化,底片影像黑度隨缺陷自身高度的增加相應增加,缺陷自身高度越大,底片影像越清晰;缺陷自身高度在0.5 mm時,缺陷在底片上的影像隱約可見。

圖7 不同缺陷自身高度的軟件模擬影像

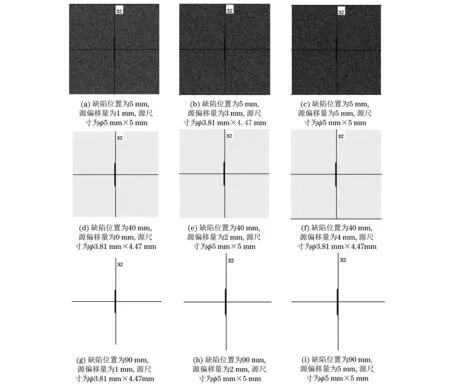

2.3 多變量評估法

將缺陷位置、源尺寸、源位置均設為變量,設置其他參數為定量,軟件模擬結果如圖8所示。根據圖8可知:缺陷距膠片距離為5 mm,源焦點尺寸為φ3.81 mm×4.47 mm,源偏移3 mm時的缺陷影像最清晰;缺陷距膠片90 mm,源焦點尺寸為φ5 mm×5 mm,源偏移5 mm時的缺陷影像明顯放大,輪廓模糊。

圖8 不同缺陷位置、源尺寸、源位置的軟件模擬影像

圖9 接近臨界狀態的模擬影像

2.4 接近臨界狀態的模擬

以放射源尺寸、放射源位置、缺陷在試件中的深度、缺陷自身高度和開口寬度為單變量評估以及多變量綜合評估等得到大量模擬結果,再通過優化分析篩選,以源位置偏移、缺陷自身高度和寬度為變量,對缺陷在底片上顯示的接近臨界狀態進行多變量模擬,模擬影像如圖9所示。

由圖9可知,在缺陷自身高度為1.5 mm,源位置偏移5 mm的情況下,缺陷開口寬度從0.5 mm下降到0.4 mm的過程中,缺陷影像從可見狀態變為在底片中無法分辨的不可見狀態;當缺陷自身高度為1 mm,缺陷開口寬度為0.5 mm,源位置偏移量從0 mm到5 mm的過程中,缺陷影像從可見狀態變為在底片中無法分辨的不可見狀態,該轉變過程較為明顯,基本能體現出缺陷影像的臨界狀態,同時也說明缺陷自身高度、開口寬度和源位置的偏移可以模擬出臨界狀態的最主要因素。

3 試塊透照法

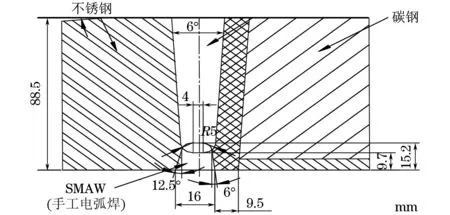

模擬試塊坡口結構示意[5]如圖10所示,規格為φ914 mm×88.5 mm(外徑×壁厚),選取長度L=14 mm的條形缺陷顯示。設備、器材、耗材選取和檢測工藝均與現場一致。放射源為Ir192;源焦點尺寸為φ3 mm×2 mm;像質計為EN462-2 H9;膠片為AGFA D3;增感屏Pb前屏厚度為0.2 mm,兩張厚度為0.1 mm的中屏,后屏厚度為0.2 mm;濾光板厚度為Pb 2.0 mm。

圖10 模擬試塊坡口結構示意

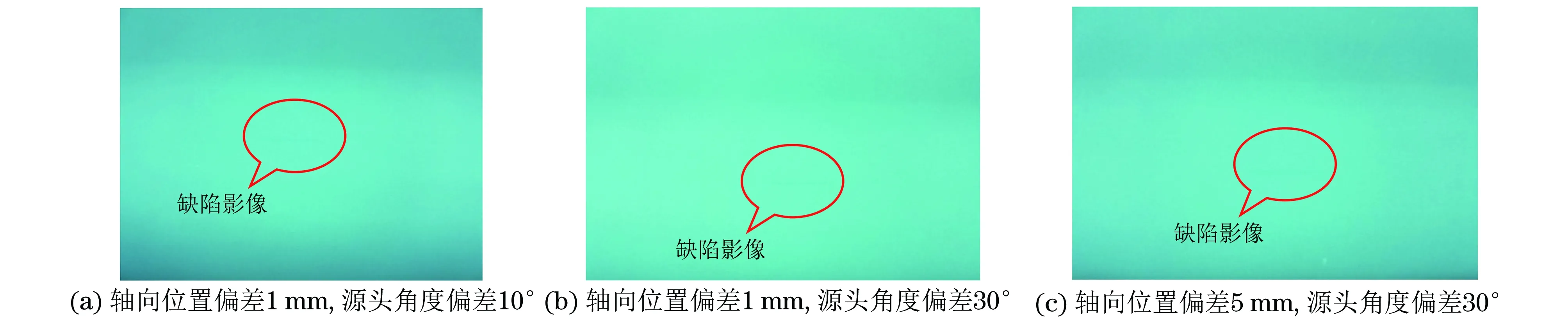

改變放射源位置和角度,對試塊進行透照,不同軸向位置偏差的缺陷影像(均清晰可見)如圖11所示,不同源角度的缺陷影像(均清晰可見)如圖12所示,試塊透照多變量底片影像(均清晰可見)如圖13所示。

圖11 不同軸向位置偏差的缺陷影像

圖12 不同源角度的缺陷影像

圖13 試塊透照多變量底片影像

由圖11~13的底片缺陷影像可知,放射源位置的偏移對底片上缺陷顯示清晰度的影響最明顯,源角度的變化(實際影響源的有效焦點尺寸)對底片上的缺陷顯示無明顯影響。由于試塊內缺陷類型(缺陷自身高度、開口寬度及在試塊中的位置)有限,試塊透照顯示的結果有限。

4 CIVA軟件模擬和試塊透照綜合法

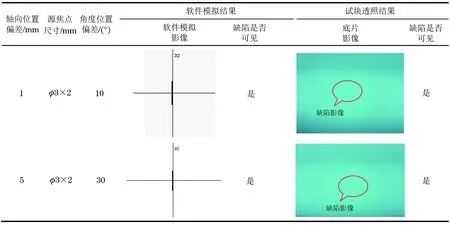

使用CIVA軟件對選取的試塊缺陷采用相同的工藝參數進行模擬,并將模擬結果與試塊透照結果進行對比(見表1)。

由表1可知,源沿軸線偏移1 mm,源焦點尺寸為φ3 mm×2 mm,源角度位置偏移10°時,CIVA軟件模擬法和試塊透照法對底片L=14 mm的缺陷均可顯示;源軸線偏移5 mm,源焦點尺寸為φ3 mm×2 mm,源角度位置偏移30°時,CIVA軟件模擬法和試塊透照法均可顯示缺陷。兩種組合參數的情況下,軟件模擬底片上未發現明顯變化,試塊透照的底片中,源偏移5 mm的底片缺陷比較清晰,偏移1 mm時的底片缺陷較模糊,表明源位置的偏移對底片缺陷顯示有明顯影響。

表1CIVA軟件模擬和試塊透照結果

5 結論

(1) 缺陷深度在5~90 mm范圍變化時,缺陷位置離膠片距離越近,缺陷顯示越清晰。

(2) 缺陷寬度在0.5~2 mm范圍變化時,底片影像寬度隨缺陷寬度的增加相應增加。

(3) 缺陷自身高度在0.5~4 mm范圍時,底片影像發現有明顯變化,底片影像黑度隨缺陷自身高度的增加相應增加。

(4) 接近臨界狀態的模擬中,通過改變缺陷自身高度和源與缺陷的相對位置,可模擬出缺陷影像由可見到不可見的臨界狀態,同時也說明通過缺陷自身高度、開口寬度和源位置的偏移可模擬出臨界狀態的最主要因素。

(5) 試塊透照法放射源源頭角度(源有效焦點尺寸)在試驗所在范圍(0°,10°,30°)內,底片影像未發現明顯變化。

(6) 試塊透照法放射源位置偏移(入射角度)在試驗范圍(0~5 mm)內,射線束與缺陷的相對位置對底片缺陷顯示的影響較明顯,說明方向性較強的缺陷對射線源位置變化引起的射線入射角度變化較敏感。

參考文獻 :

[1] 閆業良, 李曉泉, 鄒華. 大厚壁壓力容器封頭焊接工藝研究[J]. 焊接技術,2014(12): 35-37.

[2] 強天鵬, 宋繼紅, 王曉雷, 等. 射線檢測[M]. 北京: 中國勞動社會保障出版社, 2007.

[3] 嚴宇, 魏鵬, 劉麗麗,等. CIVA軟件仿真曝光次數對射線檢測結果的影響 [J]. 無損探傷,2014,38(2):19-21.

[4] 牛繼承, 張玉祥, 王任甫. 大壁厚14CrNi5MoV鑄鋼的組織及力學性能研究[J]. 鑄造技術, 2011, 32(8): 1078-1080.

[5] 王增勇, 李建文, 湯光平,等. 長罐體環焊縫缺陷定量檢測技術[J]. 焊接技術,2014(12): 59-62.