無損檢測技術在核電站管線管道沖蝕測厚中的應用

,,

(1.大亞灣核電運營管理有限責任公司, 深圳 518000;2.中廣核檢測技術有限公司, 蘇州 215026)

核電站節流孔板等管道管線常處于高溫、高壓等惡劣的工況條件中,管道內焊縫及彎頭部位可能受到腐蝕、沖蝕、磨損等破壞性作用,其管壁會逐漸發生減薄(見圖1),形成S型非均勻減薄(見圖2)。非均勻減薄會影響管道的強度,嚴重的局部減薄會對管道的安全運行構成威脅。因此,必須選用合適的檢測方法對減薄管線進行精確測量,并遵照相應標準,視具體的減薄情況確定其安全狀況等級和檢驗周期。

1 測厚部件范圍

(1) 在歐洲標準體系RSE-M《壓水堆核電廠核島機械部件在役檢查規則》中,對需要超聲測厚的二回路部件有明確規定。

圖1 管線減薄機理示意

圖2 管壁“S”型非均勻減薄

(2) 機組在役檢查過程中,經常遇到其他專業提出的配合性測厚工作需求。

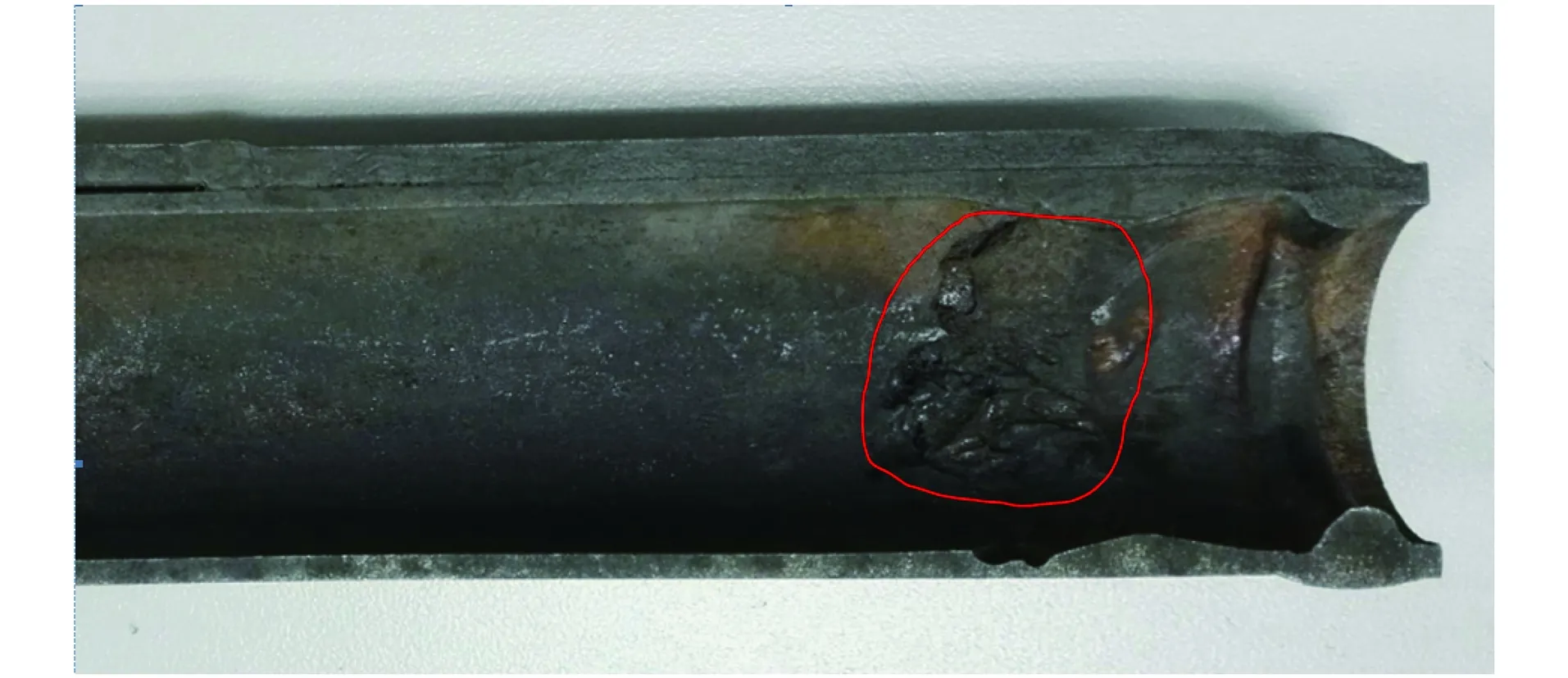

(3) 核電站冷卻環路系統為海水介質冷卻,故核電輔助系統管道易產生腐蝕侵蝕減薄或穿孔等缺陷,圖3為現場減薄管件實物圖片;隨著核電機組運行時間的延長,在役檢查中測厚工作所占比重逐年增加。

(4) 部分機組針對機組延壽申請開展的部分熱交換器/容器的專項測厚項目。

圖3 現場減薄管件實物圖片

2 常規測厚技術分析

2.1 采用超聲波測厚儀進行壁厚測定

脈沖反射式超聲波測厚儀的原理是通過超聲波脈沖在材料中的往返傳播時間與聲速、聲程的關系來求得被檢工件厚度的(見圖4)。因超聲波測厚儀具有小巧、輕便、數字顯示屏直接顯示厚度、精度高等優點,被廣泛應用于電力、化工等領域。目前,大亞灣基地測厚設備主要就是該設備。在登高作業及需要進行大量數據采集的場合,超聲波測厚儀的優點更加明顯。

圖4 超聲波測厚儀測厚原理示意

總結大亞灣機組超聲波測厚工作,需注意的事項主要有:

(1) 超聲波測厚儀測量管壁厚度過程中,雙晶探頭放置時應注意使探頭隔聲層垂直于管道軸線,并使其與管壁正交,才能獲得穩定準確的厚度指示。

(2) 在檢測曲率較大的小直徑管子時,須關注探頭耦合狀態,且最好在實施測厚前,在同管徑管材上先進行試驗。

(3) 在檢測的工件表面有嚴重麻點和凹坑時,應選用聲阻抗大的甘油或專用耦合劑[1]。

(4) 當示值出現跳躍不定的情況時,可輕微移動探頭并用手指將探頭壓緊在被測點上,待示值穩定時方可確定結果。當示值輕微閃爍跳動時,一般應以較小檢測值為準。

(5) 在實施測厚前應先確認管道外徑是否有變化,以免因管道外徑輕微凹陷出現測厚數據較小而導致誤判。

(6) 現場檢測遇到未知聲速的材料時,可在與管壁材料相同且厚度已知的法蘭及其他部件上進行聲速校驗。

超聲波測厚設備主要應用于管道內壁受沖刷減薄的測厚中。對于因腐蝕出現的點狀或形狀對超聲波聲束發散的缺陷,此設備會受檢驗靈敏度(相關文獻試驗證明,無論何種形式的壁厚減薄,其反射聲能小于φ2 mm當量缺陷的反射聲能時,都很難檢出)的影響而無法檢出。

對金屬管道進行壁厚檢測時,很可能在檢測點附近存在較深的局部減薄,但因測厚儀對該類局部減薄的檢測局限性而未能被檢出,這種局限性需要通過其他適用的檢測方法來彌補。

2.2 采用超聲波探傷儀進行壁厚檢測

采用超聲波探傷儀進行測厚時,一般選用高頻小晶片縱波單晶直探頭,或選用帶有延遲塊的雙晶直探頭。使用超聲波探傷儀測厚時,不像超聲波測厚儀能數顯“直讀”,而是需要操作人員具備豐富的材料、缺陷判定經驗,在實施過程中通過波形特點定性了解管壁狀況,判斷管壁處于均勻減薄狀態還是存在非均勻減薄缺陷,并通過反射波形分析確定較嚴重的減薄區域。超聲波探傷儀的這些特點是超聲波測厚儀所不具備的[2]。

有關測厚方法(超聲波探傷儀或超聲波測厚儀)的選擇,建議按以下規則執行。

(1) 通過減薄機理分析或經驗反饋可知,對某類易造成沖蝕減薄的管段,可以直接采用超聲波測厚儀進行測量;而腐蝕或缺陷導致的減薄,則應用超聲波探傷儀進行輔助定性判斷。

(2) 當管壁厚度不均勻以及壁厚大于6 mm時,應先用超聲波探傷儀掃查,然后用超聲波測厚儀測量。

(3) 超聲波測厚儀讀數異常時,例如無讀數(管內壁存在大量凹凸坑造成)、讀數異常高(殘余壁厚小于數毫米)、讀數異常低(管壁內含有夾層、裂紋等缺陷)時,應先用超聲波探傷儀判斷異常原因,以便獲得正確讀數。

應用超聲波探傷儀進行測厚時,也存在以下局限性。

(1) 由于管道曲率造成的耦合不足,且無法進行有效補償,特別是對小徑管道進行測厚時。

(2) 對于高溫管道測厚(高于50 ℃),由于高溫下材料的聲速會變小,造成厚度偏大(需根據溫度-聲速線性方程進行修正);且耦合劑極易干燥,使超聲波探傷儀的測厚工作難以實施。

針對文中提及的管道高溫定點測厚過程中存在測量數據偏大以及耦合劑選用不當引起無法讀數的問題,通過試驗研究了高溫耦合劑的性能,篩選出高溫狀態下性能穩定的高溫耦合劑。通過高溫定點測厚試驗研究,將試驗數據以溫度與該溫度下測厚所調整后的聲速進行線性回歸,得出高溫測厚的溫度-聲速線性方程。該方程用于管道高溫定點測厚,有效解決了測量數據偏大的問題。將測厚數據轉換處理,計算出平均腐蝕速率和剩余壽命,有效地預測了腐蝕隱患。

(3) 超聲波探傷儀測厚,多采取按圓周9點測厚的選點方式進行測量,對于局部減薄(點腐蝕)嚴重的管線管道,無法有效地測出壁厚,數據處理較繁瑣且不直觀。

(4) 對于減薄特別嚴重的管線管道,由于超聲波探傷儀存在盲區(包括上部盲區及下部盲區),無法對過薄管線管道的厚度進行測量。

(5) 對于材料聲速未知的管線管道的測厚,由于沒有留存相同材料的試塊備件,致使測厚數值存在一定的偏差。

(6) 管線管道表面狀況較差會影響測厚。當底部超聲反射信號消失時,則無法進行測厚。

(7) 粗晶材料的管線管道,測厚不好實施。

2.3 采用射線照相法進行壁厚測量

應用超聲波原理實施測厚時,往往采用在外壁畫格子線測點的方法,當對出現較大的點蝕缺陷或含特異性結構(見圖5)的管線管道進行測厚評估時,通過超聲波檢測的方法就有困難,存在漏檢的風險。

圖5 雙層管壁結構的管線減薄外觀

此類管材缺陷的有效檢查方法就是射線照相檢測(見圖6)。

圖6 減薄的射線底片

射線照相檢測更為直觀,在技術層面上,其可以對各類壁厚、管徑的材料進行減薄確認,直觀地獲知內壁缺陷的密集程度,且底片可以留存;還可以在內壁減薄處確認,并拍攝多張底片形成管道全角度的質量信息,便于減薄成因的分析。

大亞灣基地在程序文件《常規島及BOP系統壓力管道在役檢查大綱》中規定了沖蝕減薄的相應檢查項目,如ASG*DI和RRI系統部分管線。對于沖蝕減薄檢查方法的選擇,目前主要是應用超聲波的方法,射線照相法主要應用于一些反饋項目的檢查。

應用射線照相法測厚的局限性有:

(1) 由于管線布置較密集,易造成空間不足致使布片和放射源導源管固定困難。

(2) 核電站機組停堆在役檢查時,射線照相測厚占用時間和檢測時間相對較長。

(3) 由于射線照相底片影像相對于實物有放大作用,管壁厚度無法直接讀出,需借助對比試塊進行數據分析。

2.4 小結

對于在役管道壁厚的常規檢測,采用超聲波測厚儀測厚、超聲波探傷儀測厚與射線照相法測厚,其各具優點和局限性,具體選擇測厚技術時,可按照以下原則進行:

(1) 采用超聲波原理的測厚技術可應用于管道直徑較大,曲率較小的工件,需表面狀態良好,管線管道內不存在過熱蒸汽以及該管線管道位置處于核電站大修過程中的作業交叉區,以及不便應用射線檢驗測厚的場所。

(2) 射線照相測厚應用于已被超聲波測厚確定為非均勻減薄的管線管道,較重要且不占用其他作業時間窗口的管線管道以及較易出現點蝕缺陷的管線管道。

3 無損檢測新技術及應用

(1) 超聲波相控陣檢測技術測厚

應用超聲波相控陣檢測技術可以在提高檢測精度的同時,實現薄壁管的超聲波測厚檢測(見圖7)。

圖7 相控陣檢測小徑管布置

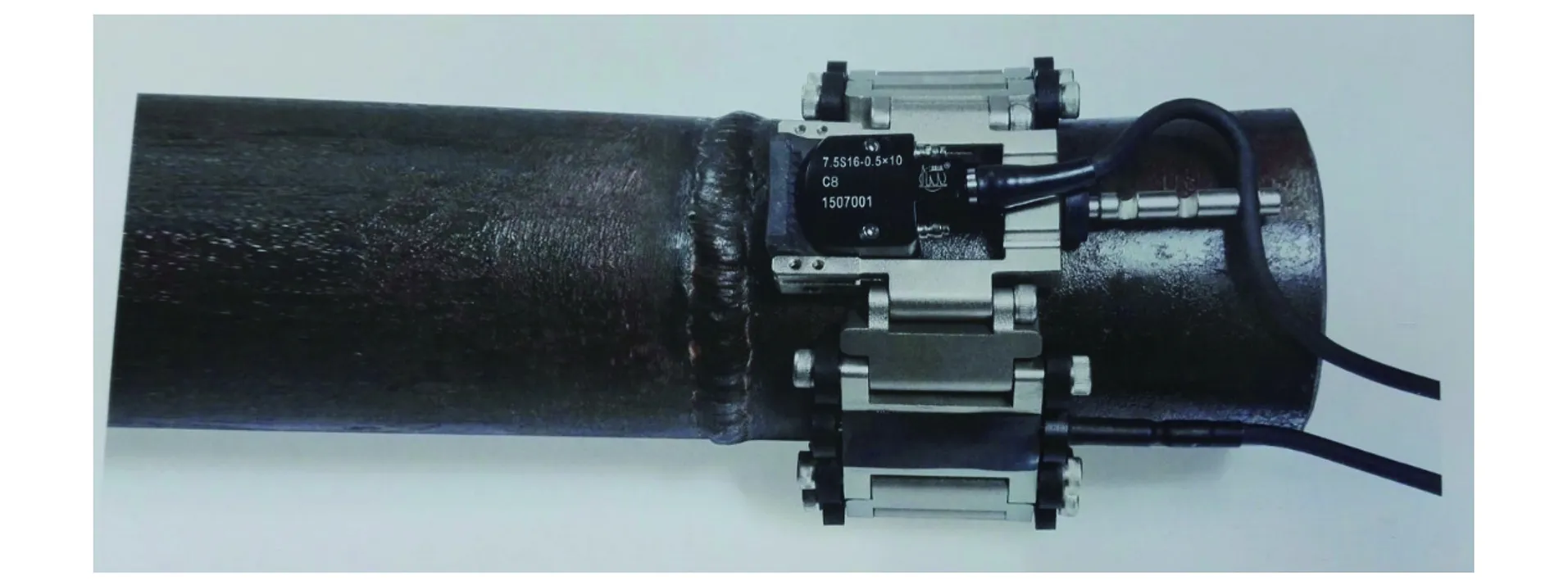

(2) 自動化檢查設備“管道豬”測厚

對于長輸管道壁厚的測量,可以應用自動化檢查設備“管道豬”進行自動測量,實現信息系統自動化檢驗與記錄(見圖8)。該設備價格昂貴,故其僅在特定廠家和行業應用,目前還未廣泛應用。

圖8 管道豬自動測量系統外觀

(3) 導波測厚

導波的特點類似于平板中的板波,其激發的超聲波頻率更低(數萬赫茲),能穿透整個管壁,并沿管壁傳播數十甚至上百米。

導波測厚的優點:長距離檢測、檢測速度快和高效,能檢測人員無法接近部位的管壁腐蝕等。導波檢測管道橫截面上的金屬損失非常敏感,檢測精度可達橫截面積的3%,可靠精度可達橫截面積的9%,定位精度為±100 mm。

直接經濟效益:超聲導波長距離檢測時,50 mm的布置范圍至少可以進行30 m的管道檢測,可極大地節約保溫拆除、腳手架搭設的費用和縮短工期,節約了材料成本和降低了工業安全風險(見圖9)。

圖9 導波檢測埋地管道的波形及現場

大亞灣核電基地已利用多個換料大修對埋地管道進行了非開挖導波檢測,減少了大量的泥土開挖工作量,提前進行檢測維修對大修工期做出了巨大貢獻。

導波測厚的缺點:導波檢測對缺陷定量是近似的,對可疑部位還需要采取其他檢測方法進行確認,對單個點狀缺陷以及軸向條狀缺陷較難檢出。

(4) 電磁超聲測厚

電磁超聲測厚技術可實現無耦合劑、非接觸式測量,且設備輕便、精度高,可以實現對任何金屬或磁性材料的檢測,對表面狀態的要求要低于常規超聲測厚技術的要求,免去了油漆、銹跡的去除工序。該技術和設備在核電站應用的另一特點是可適用于高溫(增配后最高到380 ℃、檢測時間小于4 s時可達到600 ℃)環境。目前該技術和設備已引入到核電站核島、常規島管線的日常和大修檢測等活動中。

參考文獻:

[1] 崔西明.表面粗糙度對壓電超聲測厚的影響[J].無損檢測,2016,38(5):1-4.

[2] 郭慶云,王亞權.工業管道測厚的幾點問題探討[J].石油化工腐蝕與防護,2006,23(6):26-27.