軋制工藝對20CrMnTiH鋼帶狀組織影響的熱模擬和生產實踐

王海峰, 白 剛, 曹燕光

(1.本鋼板材股份有限公司特殊鋼廠, 遼寧 本溪 117000; 2.本鋼板材股份有限公司產品研究院,遼寧 本溪 117000; 3.鋼鐵研究總院, 北京 100081)

在經熱加工的亞共析鋼的顯微組織中,因鐵素體在被拉長的雜質上優先成核,有時還會出現鐵素體和珠光體沿金屬的加工變形方向呈層狀平行交替分布的條帶狀組織,這種組織稱為帶狀組織[1]。帶狀組織包括一次帶狀組織和二次帶狀組織,產生一次帶狀組織的主要原因是枝晶偏析,通過控制連鑄水冷可以抑制該帶狀組織的產生,其他方法很難消除;二次帶狀組織主要由于在軋后冷卻過程中,冷卻速度過慢,造成先共析鐵素體的生成,從而生成二次帶狀組織,帶狀組織使鋼的力學性能有一定的方向性,使其橫向塑韌性和斷面收縮率降低,對硬度的分布也會產生不利的影響,在隨后的使用過程中導致工件容易變形等不良后果[2]。目前對齒輪鋼的淬透性、非金屬夾雜物、顯微組織等都提出了越來越高的要求,冶金技術的快速發展,使齒輪鋼的淬透性、非金屬夾雜物和氧含量的實物質量水平都有了明顯的提高,但對帶狀組織的控制仍屬于薄弱環節。所以,目前許多廠家生產的齒輪鋼均存在帶狀組織嚴重的問題,需進一步研究。

雖然有研究表明在軋制過程中高溫段加熱可以改善帶狀組織,但是效果并不明顯,而且增加成本,不利于在批量生產中應用[3-4]。高溫段加熱影響開軋溫度,開軋溫度是影響終軋溫度的直接因素。本文利用Gleeble熱模擬試驗機,結合現場實際,研究了不同軋制應變速率、不同終軋溫度、不同軋后冷速對20CrMnTiH二次帶狀組織的影響,為實際生產及工藝控制提供試驗依據。

1 試驗材料及方法

本鋼特鋼廠軋鋼車間使用的是步進梁式加熱爐,20CrMnTiH齒輪鋼均熱溫度為1 180℃±20℃,出爐溫度為1 180℃±10℃,開軋溫度為1 050℃±50℃,從開軋到終軋,溫降150~200℃。

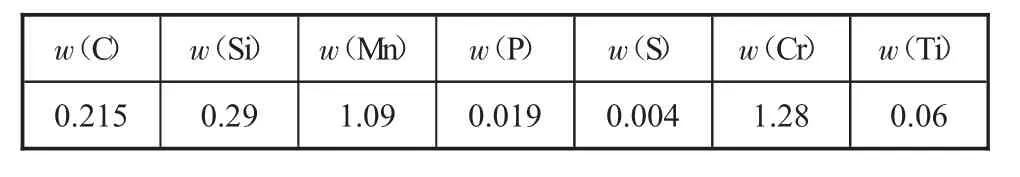

試驗采用20CrMnTiH熱軋態鋼棒,化學成分如表1所示。將規格為Ф120 mm×200 mm的熱軋棒材經過線切割,并切取其沿軋制方向的棒材測試母材的帶狀組織。由圖1可見,試驗用熱軋母材存在嚴重的帶狀組織,根據GB/T13299,評定級別為4級。

表1 試驗用鋼化學成分 %

圖1 20CrMnTiH熱軋棒材帶狀組織

將Ф120 mm×200 mm的熱軋棒材加工成Ф10 mm×120 mm的圓柱試樣,用Gleeble熱模擬試驗機模擬熱軋工藝,其方案如圖2所示。

圖2 Gleeble模擬熱軋工藝方案示意圖

由圖2可見,試驗前期,試驗工藝方案均為將試樣以10℃/s加熱至1 200℃,均熱120 s;再以5℃/s的速率降低至1 100℃后,均熱10 s;在1 100℃開軋。軋制變形量分別為15%、40%、20%,設定軋制應變速率為 0.05s-1、0.1 s-1兩組,編號分別為 No.1、No.2;終軋溫度分為900℃、920℃、940℃三組,編號分別為Ⅰ、Ⅱ、Ⅲ;軋后冷卻速度分為0.2℃/s、0.5℃/s、0.8℃/s,編號分別為 1、2、3,最終均冷卻至 550 ℃后空冷。為方便表述,試樣編號的統一形式為軋制應變速率(No.1、No.2)-終軋溫度(Ⅰ、Ⅱ、Ⅲ)-軋后冷卻速度(1、2、3),如 No.1-Ⅰ-1 表示 0.05 s-1應變速率,900℃終軋,軋后冷卻速度0.2℃/s。

2 Gleeb熱模擬試驗結果及分析討論

2.1 試驗結果

將熱模擬后的試樣按照GB/T 13298要求進行試樣準備,經鑲樣、拋光后,用4%的硝酸酒精溶液侵蝕,采用德國卡爾蔡司Axio Plan2金相顯微鏡觀察試樣帶狀組織,并實測其最大鐵素體帶寬。

2.1.1 軋制應變速率0.05 s-1、不同終軋溫度、不同軋后冷速的帶狀組織

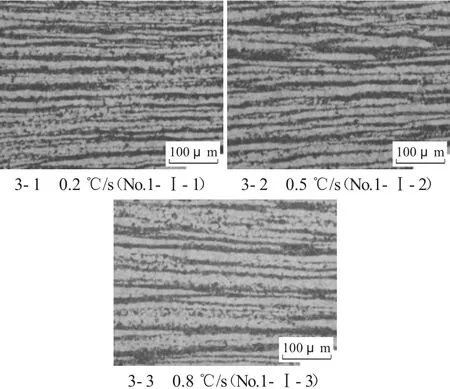

如圖3所示,應變速率0.05s-1、終軋溫度900℃、軋后冷速(0.2 ℃/s、0.5 ℃/s、0.8 ℃/s),即試樣編號No.1-Ⅰ-1、No.1-Ⅰ-2、No.1-Ⅰ-3 帶狀組織形貌,其最大鐵素體帶寬分別為32.5μm、36.3μm、45.0μm。

試樣編號 No.1-Ⅱ-1、No.1-Ⅱ-2、No.1-Ⅱ-3,其最大鐵素體帶寬分別為27.4μm、45.5μm、32.9μm;試樣編號 No.1-Ⅲ-1、No.1-Ⅲ-2、No.1-Ⅲ-3,其最大鐵素體帶寬分別為 43.2 μm、30.7 μm、27.3 μm。

2.1.2 軋制應變速率0.1 s-1、不同終軋溫度、不同軋后冷速的帶狀組織

測試結果為:試樣編號No.2-Ⅰ-1、No.2-Ⅰ-2、No.2-Ⅰ-3,其最大鐵素體帶寬分別為37.3 μm、35.8μm、50.9μm;No.2-Ⅱ-1、No.2-Ⅱ-2、No.2-Ⅱ-3,其最大鐵素體帶寬分別為32.6μm、45.4μm、42.1μm;No.2-Ⅲ-1、No.2-Ⅲ-2、No.2-Ⅲ-3,其最大鐵素體帶寬分別為 46.7 μm、34.4 μm、32.6 μm。

圖3 應變速率0.05 s-1、終軋溫度900℃、軋后冷速0.2℃/s、0.5℃/s、0.8℃/s帶狀組織形貌及最大鐵素體帶寬

2.2 結果分析與討論

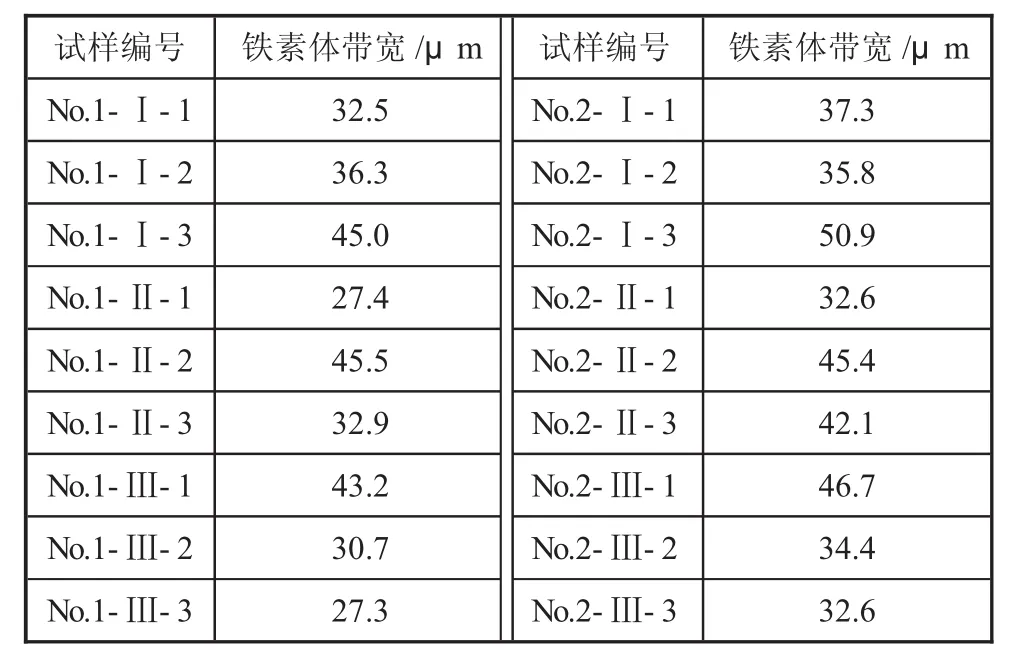

試樣全部測試結果如表2所示。由表2可見,試樣編號No.1-Ⅲ-3鐵素體帶寬(27.3μm)最窄,其次為試樣編號 No.1-Ⅱ-1(27.4μm)、No.1-Ⅲ-2(30.7μm)。

表2 試驗結果

2.2.1 軋制應變速率對帶狀組織的影響

應變速率是影響熱變形組織形貌的重要因素之一,主要包括兩個方面:在相同的變形溫度下,隨著應變速率的增加,奧氏體動態再結晶進行得越充分,晶粒尺寸逐漸減小;應變速率的大小決定了變形后鐵素體組織的形貌,隨著應變速率的增加,鐵素體組織形貌由不連續的島狀分布轉變為帶狀分布。在低應變速率條件下,再結晶奧氏體晶粒長大程度明顯,促使帶狀組織的破碎分離;而在高應變速率條件下,有利于獲得細小的奧氏體晶粒尺寸,但奧氏體組織長大程度有限,再結晶后的鐵素體呈帶狀保留下來[5]。

由表2可見,軋制應變速率為0.05 s-1,試樣明顯比應變速率為0.1 s-1試樣鐵素體帶寬窄。

2.2.2 終軋溫度對帶狀組織的影響

終軋溫度對帶狀組織的影響是復雜的,因為終軋溫度對組織的轉變和晶粒度等都起著極其重要的作用。這些因素對帶狀組織起著交互作用。終軋溫度越接近臨界溫度,晶粒越細小,一般要求終軋溫度盡可能接近奧氏體開始轉變溫度[6]。

根據熱塑性曲線可將塑性變形過程分為三個溫度區,大致范圍為:一區(1 300~1 200℃)-韌脆性轉變區;二區(1 200~900℃)-奧氏體區,一般為最佳塑性區;三區(900~600℃)-低塑性區。對于含質量分數在0.20%左右的亞共析鋼來說,約從750~900℃開始析出鐵素體,20CrMnTiH齒輪鋼的第三脆性區為 925~700 ℃[6]。

通過上述分析,結合表2的試驗結果分析可知,終軋溫度920℃試驗結果最好,終軋溫度940℃次之。但是終軋溫度越低,就要求降低初軋開軋溫度,從而導致金屬變形抗力加大,軋機負荷增高。如果不降低開軋溫度,在軋件經過連軋機組時由于變形熱較大而使溫度升高,控制較低的終軋溫度困難較大。若在終軋前等溫來控制較低的終軋溫度,不但影響產品尺寸公差的穩定,且因主軋線沒有待溫工位,根本無法實施。綜合考慮,終軋溫度選擇940℃較合適。

2.2.3 軋后冷卻速度對帶狀組織的影響

對于亞共析鋼,在完全奧氏體化溫度開始進行冷卻時,有先共析鐵素體生成,如果冷卻速度太慢,則生成的鐵素體越多,這樣在隨后的組織轉變中就越容易形成帶狀組織。這是因為鋼液在連鑄坯冷卻凝固過程中以枝狀晶的方式長大,在不同時期凝固時,由于選擇性結晶,造成晶內核枝晶間的化學成分不均勻,枝晶間富集了較多的碳、鉻、錳等合金元素和磷、硫等雜質元素,存在合金元素偏析。連鑄坯在變形時枝干和枝晶間被壓延而伸長為纖維組織,形成所謂的一次帶狀組織。由于合金元素的帶狀偏析,在鋼材隨后的熱處理和熱加工后的冷卻過程中,將會造成碳元素的條帶狀偏析,即在固態相變中碳發生不均勻的重新分布,稱為二次碳偏析。不同條件區域的相變溫度存在著差異,先共析鐵素體優先在碳含量低、Ar3高的位置析出,同時向相鄰區尚處于奧氏體狀態的偏析區內排出碳,進一步造成碳分布的不均勻,這個過程在奧氏體化后的冷卻過程中發生,冷卻越慢,先共析鐵素體轉變越充分,碳元素富集區轉變為帶狀珠光體組織,碳元素分布越不均勻,帶狀組織越嚴重,表現為先共析鐵素體和珠光體交替相間的顯微組織帶狀,直到溫度降低到Ar1時,保留到最后的奧氏體轉變成珠光體[7]。所以可以通過軋后快速冷卻來抑制先共析鐵素體的生成,防止碳的擴散,讓其快速冷卻到珠光體轉變區域,然后緩冷形成珠光體組織,這樣就避免了二次帶狀組織的形成。

通過上述論述,20CrMnTiH齒輪鋼應選擇合適的、較快的軋后冷卻速度。北京科技大學孔祥華通過對齒輪鋼20CrMnTi兩相區(F+A)冷速對帶狀組織的影響研究試驗認為0.5~1.0℃/s是合適的[7]。但是軋后冷卻速度也不能過快,尤其是對于小棒鋼材(規格≤50 mm)的生產。這是因為:小棒鋼材一般均采用軋后穿水的方式來控制冷卻,其冷卻速度遠大于臨界冷卻速度,鋼材的組織轉變是在返紅時開始進行的。返紅溫度的高低取決于鋼材的冷卻程度。冷卻強度小,鋼材返紅很快,返紅溫度高則鐵素體粗大;冷卻強度大,鋼材返紅慢,返紅溫度低,鋼材的組織越細小均勻;冷卻強度過大,鋼材表面溫度難以回升,可能造成鋼材冷裂,達不到控制冷卻的目的[6]。結合表2的試驗結果,試樣No.1-Ⅲ-3鐵素體帶寬也是最窄的。

3 生產實踐

根據Gleeble熱模擬試驗結果,分別試驗軋制了Ф80 mm和Ф150 mm棒材各1批次,根據現場實際生產情況,在其他工藝條件不變的前提下,只是軋制應變速率采用0.05 s-1,終軋溫度控制940℃±5℃,Ф80 mm規格棒材軋后平均冷卻速度1.0℃/s,Ф150 mm規格棒材軋后平均冷卻速度0.5℃/s。之后按照標準要求檢驗兩個規格棒材的帶狀組織,結果顯示,兩個規格鐵素體帶寬均不超過33 μm,帶狀組織級別均在2.0級以下。

4 結論

1)對于20CrMnTiH齒輪鋼,在軋制過程中控制合適的軋制應變速率、終軋溫度、軋后冷卻速度可以減輕帶狀組織。

2)通過Gleeble熱模擬試驗研究不同軋制應變速率、不同終軋溫度、不同軋后冷卻速度對20CrMnTiH齒輪鋼帶狀組織的影響,試驗結果顯示:軋制應變速率0.05 s-1,終軋溫度940℃,軋后冷卻速度0.8℃/s時,在18個試樣中其鐵素體帶寬最窄(27.3μm)。

3)通過Gleeble熱模擬試驗得出的工藝參數指導工業生產,并結合現場實際生產情況,試驗了Ф80mm、Ф150mm兩個規格,軋制應變速率0.05 s-1,終軋溫度控制940℃±5℃,Ф80 mm規格棒材軋后平均冷卻速度1.0℃/s,Ф150 mm規格棒材軋后平均冷卻速度0.5℃/s,使20CrMnTiH齒輪鋼大、小棒材的帶狀組織級別在2.0級以下,達到了很好的效果。

[1]黑龍江機械制造學校.金屬學及熱處理:第1版[M].北京:高等教育出版社,1978.

[2]劉成寶,張偉,杜顯彬,等.齒輪鋼鐵素體-珠光體帶狀組織的研究現狀[J].萊鋼科技,2011(1):1-4.

[3]朱偉華,王玲玲.低碳合金鋼中帶狀組織的形成機理和消除方法[J].萊鋼科技,2007(1):14-22.

[4]陳峰.汽車齒輪鋼帶狀組織和熱處理[J].上海鋼研,2006(2):44-49.

[5]楊富強.汽車用Fe-Mn-Al系輕質高強鋼制備工藝及變形機理研究[D].北京:北京科技大學,2015:50-51.

[6]呂霞,毛建強,范黎明,等.溫度制度對齒輪鋼帶狀組織的影響[J].山東冶金,2011,33(4):28.

[7]孔祥華,孫瑞虹,唐晉,等.兩相區冷速對齒輪鋼20CrMnTiH帶狀組織的影響[J].材料熱處理學報,2012,33(4):93-95.