軋輥超精研磨表面處理技術的探索與實踐

李世輝, 顧曉輝

(寶鋼軋輥科技有限責任公司,江蘇 常州 213019)

軋輥超精研磨表面處理技術的探索與實踐

李世輝, 顧曉輝

(寶鋼軋輥科技有限責任公司,江蘇 常州 213019)

摘要:超精研磨表面處理技術是一項新型且容易實現、最具性價比的表面處理技術。介紹了其主要的特性及原理,及在一些鋼鐵企業得到的應用和推廣。

關鍵詞:軋輥;表面毛化;研磨加工

引 言

電火花毛化技術是目前鋼鐵企業在軋輥表面毛化處理中普遍采用的工藝技術,但由于存在一定技術缺陷,對于生產高要求表面質量的汽車板和家電板而言,需要對其毛化后的軋輥表面進行后期處理。目前,在汽車板和家電板等高性能板材的生產過程中,都要求冷軋薄板表面具有一定的特殊毛化結構,它對鋼板的深沖性能、涂鍍性能、鍍鋅后鋼板的機械性能和表面形貌有重要影響。鋼板的粗糙度由毛化后的軋輥經過軋制以一定傳遞率傳遞到帶鋼表面,現代鋼鐵企業基本都采用EDT工藝對軋輥進行表面毛化處理。

汽車板的表面質量,其實就是軋輥表面構造的映射。EDT毛化技術,是通過輥面材料局部熔化,在輥面形成內凹的毛化形貌。這種輥面形貌由很多易于折斷和磨損的尖峰組成,影響輥面的粗糙度保持性能和耐磨性能,尤其在帶鋼規格切換過程中,輥面與帶鋼邊部接觸部位由于局部磨損而產生寬窄印,為確保板面粗糙度和形貌質量,需嚴格限制規格切換和軋制計劃長度,這直接影響生產計劃的安排,無法實現自由規程軋制。為此,近年許多鋼廠又采用毛化輥加鍍硬鉻的工藝,以提高毛化輥的軋制噸位,但在新型高強度、合金化涂層冷軋產品的生產中,仍存在粗糙度衰減較快、形貌保持不佳、輥印、色差等問題,同時鍍鉻工藝易造成大量的有毒性化學廢物,對環境污染較嚴重的問題也日益突出。

為了保證每一汽車構件和每輛汽車的幾何精度及性能質量的穩定可靠,要求任何牌號的汽車板必須保證其各項性能質量參數(包括幾何精度、力學性能、表面質量等)在每一帶卷的全部長度和寬度方向上嚴格保持均勻、穩定、連續、一致。這對高級汽車板來說是非常重要的一項考核指標,所以軋輥表面毛化處理技術及質量的好壞直接影響到汽車板的使用情況。

理論上能增強軋輥粗糙度保持性能的目前只有兩種方法:①增加軋輥的合金含量,向半高速鋼和高速鋼方向發展;②提升毛化軋輥表面處理技術。第一種方法增加了軋輥制造廠家的制作難度和生產周期,也相應增加生產和采購成本;第二種方法則相對更加容易實現和具有更高的性價比,超精研磨表面處理技術就是其中的典型代表。

1 EDT毛化工藝原理及其優缺點

1.1 EDT毛化工藝原理

EDT毛化(Electrical Discharge Texturing)是在絕緣液中電極與軋輥表面之間產生脈沖性的火花放電,靠局部放電產生的瞬間高溫把金屬蝕除的一種電熱加工方法。在加工過程中,電極與軋輥之間施加脈沖電壓,當電極靠近軋輥表面的縫隙小到足以擊穿絕緣液時,電路導通,電壓迅速下降,電流上升到峰值。在整個脈寬時間,電極與軋輥間隙之間形成由氣化泡包繞的電離通道,其周圍形成高油壓區限制電離通道的擴大,使能量都集中于很小的區域,產生局部高溫,促使兩極通過熱傳導局部熔化或氣化;熔化的金屬顆粒從軋輥表面脫落,從而在軋輥表面形成一種火山口形貌的凹坑。連續多個脈沖放電,使凹坑相互疊加,就形成軋輥的表面形貌,圖1為EDT工藝示意。

圖1 EDT工藝示意圖

1.2 EDT毛化工藝優、缺點

EDT工藝比較成熟,且其投資和設備運行成本相對較低,是目前最具產業化價值的毛化技術。對于EDT毛化工藝,Ra與P成反向相關,即Ra增大,Pc降低,EDT處理過程中,需不斷對工藝參數進行優化,以滿足不同的客戶需求。經 EDT處理后,可在輥面得到均勻、隨機分布的毛化形貌,如圖2,3所示。

圖2 軋輥EDT后形貌(宏觀)

圖3 軋輥EDT后形貌(100X)

但EDT毛化工藝也存在著一些不足,設備維護成本比較高,同時由于絕緣液的氣化也存在著一定的環境污染。另外,因工藝特性決定,其實質就是脈沖性拉弧產生加熱,使其產生的毛化形貌多以尖峰形式組成,該類尖峰形貌易于折斷,軋制過程中容易劃傷板材。同時尖峰式毛化形貌相較于噴丸毛化和激光毛化產生的圓緩形貌,其粗糙度保持能力比較差,容易使軋制板材產生色差印等缺陷。

2 超精研磨表面處理技術

目前,冷軋輥表面毛化工藝主要包括:噴丸毛化(SBT),電子束毛化(EBT),激光毛化(LT),TOPOCROM毛化和電火花毛化(EDT);綜合而言,EDT毛化工藝因其成熟穩定的優勢為大多數鋼廠采用。因此,如何解決好EDT毛化工藝中的尖峰形貌和粗糙度保持能力差的缺點,是目前各大鋼廠生產高品質汽車板和家電板的重要課題。

寶鋼新日鐵汽車板有限公司之前在軋制汽車板時,經常由于輥印等缺陷造成非正常換輥,影響正常生產安排,即使能夠正常軋制,但是由于粗糙度保持能力不足,軋制前后粗糙度下降幅度很大,產品質量等不到保證,由于色差、輥印等缺陷產生的降格量居高不下。為解決該問題,該公司通過兩支軋輥相互擠壓研磨,將EDT毛化后的尖峰事先研磨平緩,取得了一定效果。但軋輥間的相互擠壓,屬于硬碰硬性質,容易造成輥面劃傷。一般輥面具有一定凸度,擠壓研磨后,輥面粗糙度的均勻性不是很好;另外,擠壓研磨工序耗時比較長,生產效率低下。

超精研磨表面處理技術,是上海江南軋輥有限公司在引進國外拋光設備的基礎上,通過自主設計加載平臺和冷卻水自潔循環系統,并自主研發研磨工藝,主要應用于高性能、高要求板材軋制及其它非鋼產業領域,具有自主知識產權的一項新型表面處理技術。目前整套設備系統已實現百分百國產化。

原來國外進口設備主要應用于非鋼及部分機械制造行業,如追求高精度磨削的液壓桿、壓縮機、泵、復印機、減震器、變速器部件、密封軸承,磁介質、鋁箔、塑料薄膜和印刷等行業,該技術可以顯著提升產品的表面質量,最低粗糙度值Ra<0.01 μm,如圖4所示。

圖4 常規超精研磨表面處理技術應用

超精研磨表面處理技術,通過一系列拋光薄膜組合(包括磨料材質、磨料顆粒規格等),并施加不同擠壓力,根據拋光薄膜規格而定,對毛化后的軋輥表面進行超精研磨。一般對于需要進行超精研磨的軋輥,其EDT毛化粗糙度應高于上機技術要求(0.2~1 μm)。經過多道次反復研磨,最終達到符合上機要求的粗糙度值,工藝流程如圖5所示。

圖5 軋輥超精研磨工藝流程

3 超精研磨表面處理技術應用

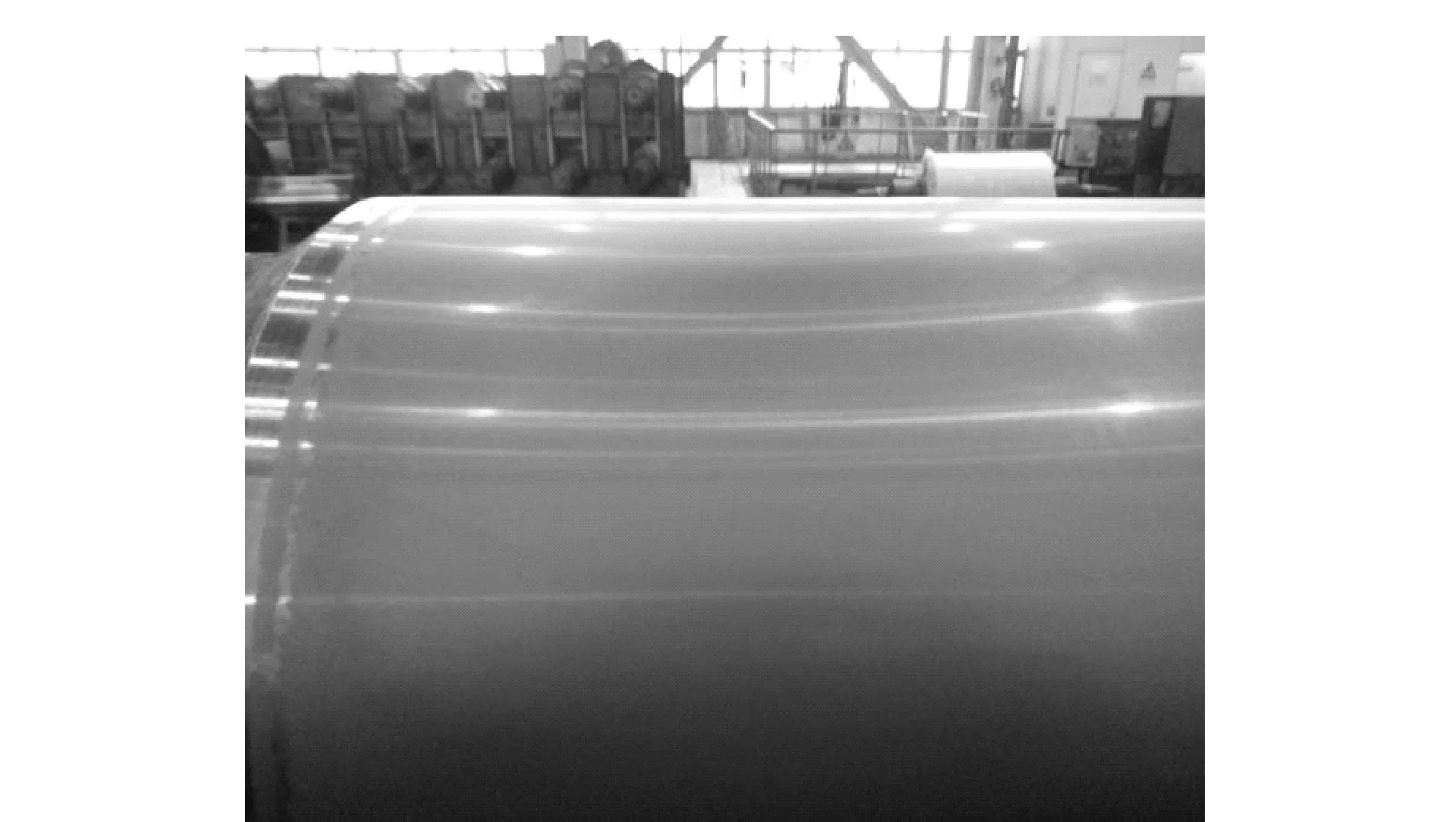

寶鋼公司各冷軋線在軋輥EDT毛化后已開始普遍使用超精研磨表面處理技術,如圖6,7所示。目前在寶鋼新日鐵汽車板有限公司的應用中,經過一個正常軋制周期(2000 t左右),軋輥上機前后的粗糙度下降量由原來的0.5~1 μm下降至目前的0.2~0.5 μm,粗糙度保持性能提升1倍以上,并且軋制后板材由于輥印降格率降低1倍以上。另外經測算,由于粗糙度保持性提升明顯,在相同粗糙度衰減條件下,軋輥軋制噸位可以由2000 t提升至3600 t,換輥周期可延長80%。

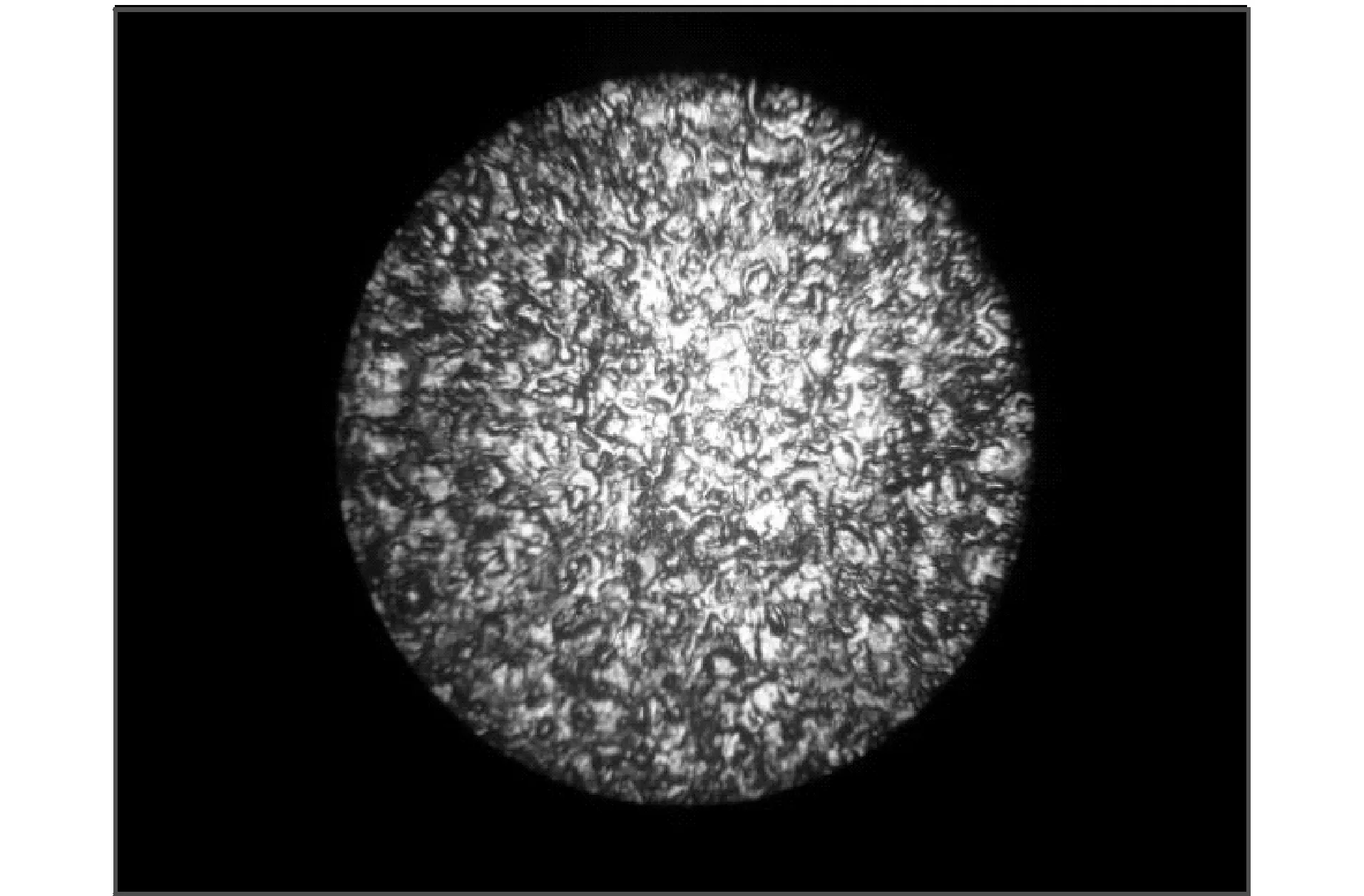

圖6 軋輥SF后形貌(宏觀)

圖7 軋輥SF后形貌(400X)

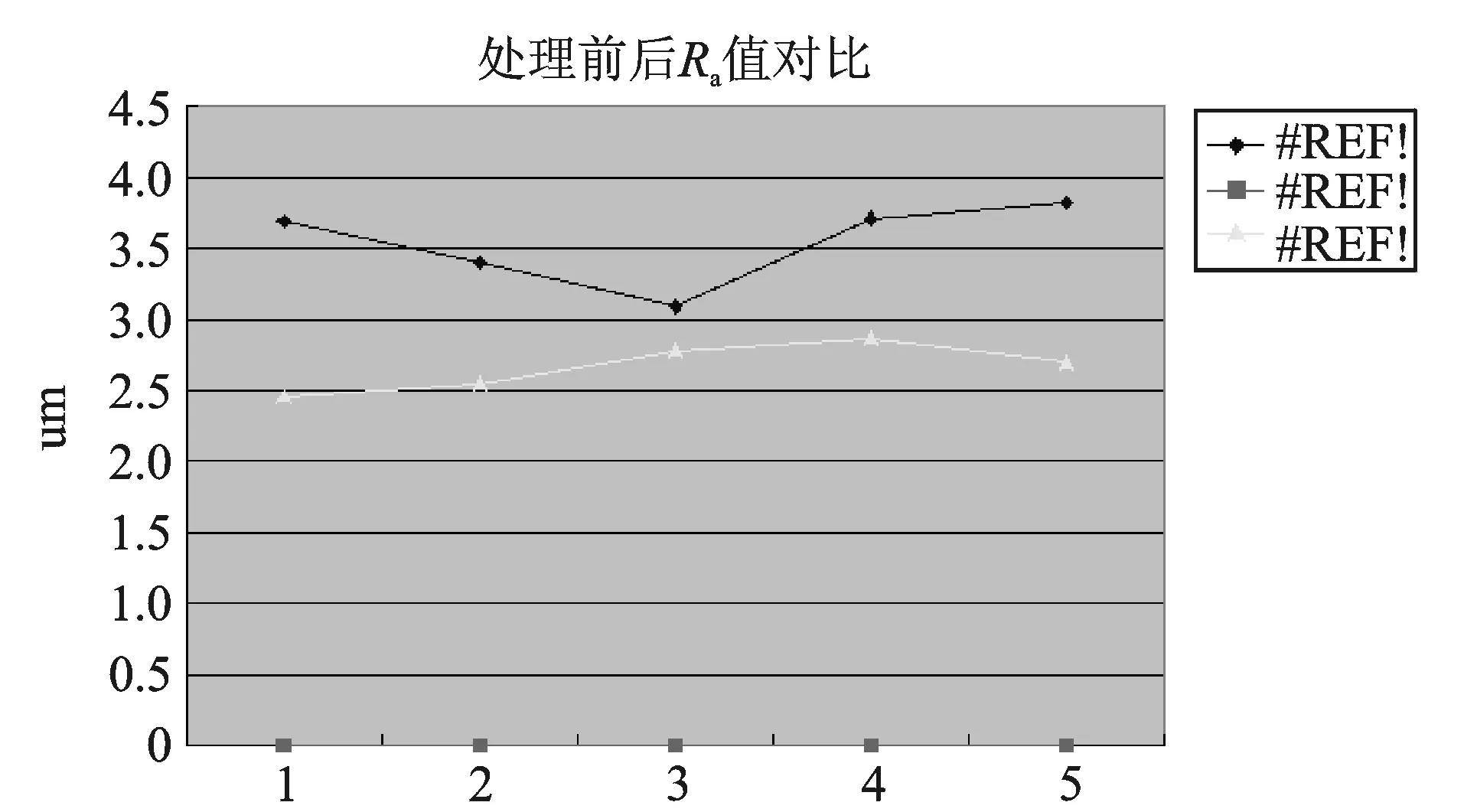

軋輥經過超精研磨表面處理技術后:①冷軋工作輥的表面粗糙度Ra值更加均勻,減少軋制后板材色差;②粗糙度Rsk值由正值變為負值,其輥身表面粗糙度保持能力大幅提升,如圖8,9所示。

4 結束語

軋輥經過超精研磨表面處理技術后:冷軋工作輥的表面粗糙度Ra值更加均勻,減少了軋制后板材色差;粗糙度Rsk值由正值變為負值,大幅提升了其輥身表面粗糙度保持能力。

圖8 軋輥SF前后Ra值對比圖

圖9 軋輥SF前后Rsk值對比圖

經過超精研磨表面處理后的軋輥,其粗糙度保持能力與“EDT毛化+鍍鉻”工藝基本相當,因此可部分替代鍍鉻處理,更加綠色環保。

參考文獻:

[1] 曹風國.電火花加工技術[M].北京:化學工業出版社,2005.

[2] 趙志業.金屬塑性變形與軋制理論[M].北京:冶金工業出版社,1996.

[3] 王延溥.軋鋼工藝學[M].北京:冶金工業出版社,1981.

[4] DICK K,LENARD J G.The effect of roll roughness and lubricant viscosity on the loads on the mill during cold rolling of steel strips[J].Journal of Materials Processing Technology,2005,168(1):16—24.

收稿日期:2017-10-20

作者簡介:李世輝(1971—),男,高級工程師。電話:13701640228

中圖分類號:TG333.17;TG580.68