汽車轉向節可靠性臺架試驗研究

郝雯婧

(上海匯眾汽車制造有限公司,上海 200122)

引言

汽車轉向節是汽車轉向橋上的主要零件之一,它與汽車懸架、前車軸、轉向系統以及制動器總成相連,具有承載汽車前部載荷,支撐并帶動前輪繞主銷轉動,及實現汽車靈活轉向和正常行駛的作用。[1-2]轉向節的可靠性直接影響到汽車的正常行駛和車載人員的生命安全,特別是轉向節在汽車行駛狀態下要受到多變的沖擊載荷,因此對轉向節的強度、剛度及各方面力學性能有更高的要求。所以在產品研發周期過程中,最重要的工作之一就是對其產品驗證疲勞壽命是否能夠滿足各種工況的需要。

轉向節不僅承受前軸載荷,還承擔地面沖擊、車輪側滑、轉向、制動等產生的載荷,因此,要求其具有很高的強度。近年來,我國的汽車工業正處于蓬勃發展的重要時期,隨著各種車型開發速度加快,車型的研發周期日趨縮短,不斷加強轉向節臺架試驗的研發力度,提高轉向節力學性能滿足各種路況需要,已成為汽車行業發展的迫切需求。國內外許多學者已對轉向節進行結構強度分析,并對其做了臺架試驗和整車試驗,結果表明轉向節的設計完全滿足工況要求,同時也驗證了其他學者分析的有限元分析可靠性。[3-4]

本文通過對某款汽車轉向節不滿足可靠性試驗過程中出現的問題進行研究分析,對不滿足極限應力、極限扭矩等情況查找原因,并對其改善,最終使其產品成功通過可靠性試驗驗證,滿足各種路況需求。

1 臺架試驗

汽車行駛系零件的載荷主要取決于車輪與路面間的相互作用力,對行駛系零件進行靜強度計算時主要以汽車滿載行駛的一些極限工況,如緊急制動、側滑、越過路面障礙等。

轉向節承受來自轉向系的轉向力、制動系統的制動力以及車輪傳遞來的支承載荷、沖擊載荷、滾動阻力等各種形式的載荷。對轉向節進行強度分析可以按照汽車行駛系零件的工況和載荷,目的就是判斷轉向節的最大應力是否會超過強度極限,是否會發生斷裂失效。針對汽車行駛過程和汽車實用設計手冊有關要求,按照汽車行駛時的三種典型工況(即三種危險工況)及三種危險工況的組合工況進行轉向節的強度分析計算。

汽車行駛的三種典型工況及組合工況的載荷為:

(1)汽車越過障礙路面工況,此時受到垂直方向的沖擊載荷,動載系數最大;

(2)汽車緊急制動工況,此時汽車動載系數較小,受到制動力和縱向慣性載荷;

(3)汽車轉向側滑工況,汽車動載系數較小,受到側向力及轉矩。

(4)組合工況:即汽車在障礙路面上緊急制動且轉向側滑,同時承受到三種典型工況的載荷。

圖1 制動左后輪幫助汽車轉向Fig.1 Brake left rear wheels to help car steering

1.1 制動力

按原裝置將車輪軸承、球鉸鏈、轉向橫拉桿外關節和制動裝置的組件整合在一起。為了傳輸所需的制動扭矩,比如說,可以將制動片與制動盤鉆孔并用螺栓彼此擰緊。

另外可以選擇的是,使用鉸鏈結構替代品,將制動扭矩傳輸到轉向節上。對轉向節測試件施加的負荷必須是一致的,減振器可用抗彎管取代,并通過關節將其定位到上減振器支承(運動點)的區域內。轉向橫拉管和橫向導桿可以利用相應的結構件替代,并鉸接放置在一起。通過車輪替代品將制動力施加到結構件上。負荷施加的作用線與車輛坐標系的X軸方向相同。在引導施力的過程中,不得影響轉向節變形,在施力路線上,需要2個關節。車輛以0.6g加速度緊急制動情況分析:

圖2 汽車輪胎實際路況受力分析圖Fig.2 Analysis of actual road surface stress of automobile tire

如圖所示,根據汽車實際相關參數,在計算汽車以加速度為0.6g緊急制動情況下,以整車的質心為原點,在保證每車輪在制動過程中所承受縱向力相等的情況下,對車輛受力平衡分析,設滿載時整車質量為M。

由制動減速度產生的慣性力為:

單個前輪所受的制動力為:

1.2 側動力

按照圖2~圖3所示在車輛設計位置放置轉向節,對于帶有法蘭厚度集成制動盤的車輪軸承,使用其仿形件也是可行的。在轉向節裝夾在實驗臺架上時,要保證轉接器與轉向節的連接必須與原裝車輪軸承一致。

側向力要在車輪軸承中下方位置施加到車輪替代品中(XS=0),施加負荷的作用線與車輛坐標系的Y軸方向一致。在引導施力的過程中,不得影響轉向節變形,同時在施力路線上,需要2個關節。

車輛以 0.4g 側向加速度轉彎情況分析:

圖3 側向力輪胎受力分析Fig.3 Force analysis of lateral force tire

如圖所示,根據汽車實際相關參數,在計算汽車以加速度為0.4g緊急轉彎情況下,可知左、右車輪受到的地面側向力不同,內側車輪所受到的垂向力小于外側車輪所受到的力。設前軸載荷 Mf,左、右兩側車輪側向反力的變化量

外側車輪垂向力為:

內側車輪垂向力為:

1.3 轉向節臂

如圖4所示,按照運轉方式將轉向節牢牢固定在車輪軸承座上。轉向節與試驗裝置的接觸方式同轉向節與車輪軸承的接觸方式一致,通過轉向橫拉桿外關節給轉向節臂施力。轉向橫拉桿內關節的位置應滿足以下要求,即施加負荷的作用線垂直于車輪軸承法蘭面。

如果在車輛中利用轉向節裝配了不同的球鉸鏈樞軸,那么必須在測試時使用最長的樞軸變型。

圖4 轉向節臂試驗裝置Fig.4 Steering knuckle arm test device

1.4 試驗要求

為殘余幾率Pü=50%計算循環數Nerf,并將其視為平均值。在達到失效判據之前,應一直按照圖紙中規定的負荷水平進行測試。當循環數達到Nmax=Nerf×5時,可以中斷測試。對于擬合線(結構件疲勞曲線)的標準對數偏差,要求Slog,N≤0.20。測得的結構件疲勞曲線不得在循環數<2×106的范圍內與按照平均值要求得出的疲勞曲線相交。

2 臺架負荷試驗

2.1 試驗臺

在可調節力度的伺服液壓試驗臺上進行試驗,要使用應力時間信號,必須在迭代過程中為試驗臺生成這些信號。同時,應確保同時同步施加負荷。

在0到40 Hz的頻率范圍內,在以下內部測量位置上進行迭代:

→ 轉向橫拉桿力

→ 球鉸鏈縱向力

→ 球鉸鏈側向力

如果測試件由鑄鋼或球墨鑄鐵制成,那么試驗必須在干燥的環境下進行。如果測試件由鋁材制成,那么必須通過以下腐蝕循環對零件進行試驗:5分鐘的氯化鈉水溶液噴灑(重量百分比為5%的氯化鈉)與25分鐘的烘干交替進行。

2.2 負荷示意圖

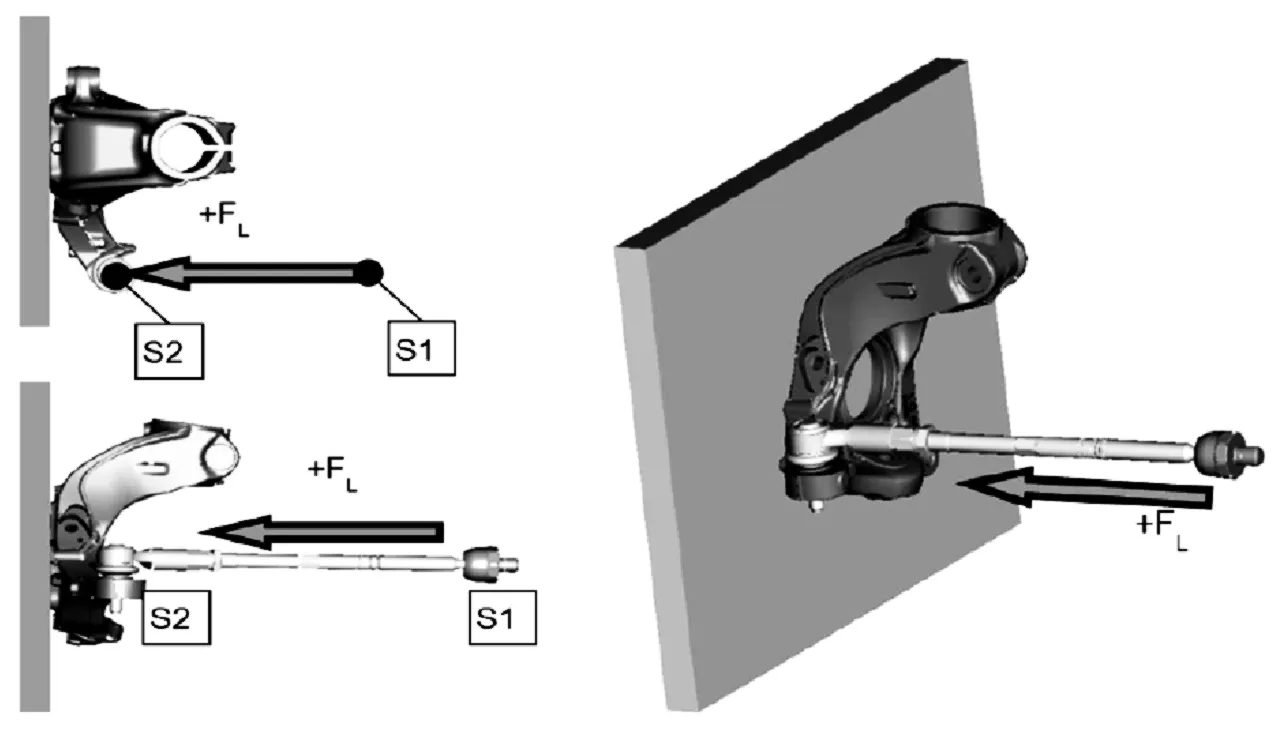

將轉向節固定在車輛設計位置(見圖5)。在試驗中施加以下3個負荷:制動力、側向力、縱軸扭矩。通過兩個側向力缸的模態連接F3K-S1和F3K-S2,圍繞縱軸產生側向力和扭矩。

2.3 試驗測試信號要求

為殘余幾率Pü= 50%計算所需要的信號重復數Werf,并將其視為平均值。

在不超過失效判據的情況下,應證明信號重復數Werf結果的離散值不得超過Slog= 0.20。

圖5 負荷測試示意圖Fig.5 Schematic diagram of load test

2.4 抽樣和失效依據

應對轉向節的左側和右側分別進行測試,對于測試負荷,應在雙對數沃勒場中,根據回歸直線、斜率k和對數標準偏差Slog對結構件出現裂紋前的交變進行分析,根據標準采用計算方法進行統計分析。

同時,在試驗中,還要記錄出現裂紋地點和位置、各個損傷圖上相關的行駛里程損傷圖片(例如裂紋、變形、螺栓連接的打滑或松動),及裂紋的擴大方向等。

2.5 球鉸鏈支座

球鉸鏈的作用是將轉向節及轉向節臂替代件鏈接到試驗臺架上,按照運轉方式將轉向節牢牢固定在車輪軸承座上。轉向節與試驗裝置的接觸方式同轉向節與車輪軸承的接觸方式一致。

圖6 球鉸鏈拉伸試驗裝置Fig.6 Ball hinge tensile test device

測試支座要傾斜放置,使Z軸成α角(見圖6)。通過原裝的球鉸鏈樞軸進行施力。仿照車輛中的裝配,按照最新數據表中的有效信息用螺栓擰緊該部件。如果在車輛中利用轉向節裝配了不同的球鉸鏈樞軸,那么在測試時必須使用較短的樞軸變型,因為能承擔較高載荷。拉力為Fzug,FG的條件下不允許出現裂紋或斷裂。對施力點進行卸荷后,允許有< 1 mm的塑性變形量。

當作用力大于Fzug,FG時,失效性能必須符合“故障安全原則”。也就是說,開裂或斷裂前,樞軸或轉向節上必須出現明顯的塑性變形。

開裂或斷裂前的變形量 SB必須大于圖紙中所要求的值Szug,FG。

其中:

?

3 試驗結果

分別在不同的坐標和不同的樣件批次試驗條件下,進行左右側輕載和重載的測量實驗,得出韋勒曲線如圖7所示。

同時,將ANSYS軟件中的PDS模塊應用到轉向節的可靠性分析中,在可靠性分析中,考慮了轉向節的各種隨機因素,如材料不均勻性,結構參數的隨機性等,使分析更加接近實際情況,從而使結果更可靠。分析結果顯示,轉向節在組合工況下的可靠度為0.997。

圖7 韋勒曲線Fig.7 Weller curve

4 結語

?

經試驗測得結果分析,轉向節在臺架上安裝位置的精度的要求較高,且位置不可動,測得強度剛度滿足使用要求,同時臺架試驗準確性也決定測量誤差,決定測得數據的準確性。同時,在試驗載荷與試驗次數中引入對數標準偏差 Slog和韋勒曲線斜率 k,更有利于科學的評鑒疲勞性能,保證轉向節的安全可靠,且符合未來向標準化、柔性化的發展趨勢。

參考文獻

[1] 楊東光,李秋芳.汽車鋁合金轉向節可靠性試驗失效分析[J].工藝設計改造及檢測檢修2016(242).

[2] 張琦,鄭松林,金曉春,王成龍.汽車后轉向節輕量化設計及試驗驗證[J].現代制造工程.2014(4).

[3] 王廷喜,林涌周,谷玉川,王更勝,黃秀成,黃廣三.麥弗遜懸架轉向節強度分析與優化設計[J].汽車零部件.2015(5).

[4] 周寧.轎車用轉向節試驗方法[J].汽車工程師.2011(8).

[5] 李飛.轎車轉向節耐久性壽命預測研究[D].2010.

[6] 武振江.轎車轉向節載荷譜提取及疲勞壽命預測[D].2014.

[7] 王利.基于可靠性的轉向節分析與優化[D].2015.