分段壓裂高壓回接密封關鍵技術研究與應用

趙 聰,侯承勛,姚輝前,孫澤秋

近幾年,水平井固井分段壓裂技術在開發低滲透油氣田方面越來越受到重視[1]。在水平井分段壓裂作業中,需要根據現場情況下入壓裂管柱進行二次回接作業。在進行回接作業時,將回接裝置安裝在回接管串的底部,插入到尾管懸掛器頂部的回接筒中,通過回接裝置的密封和鎖緊機構實現管柱上下的鎖緊與密封。為了避免在固完井作業中發生管內外壓力聯通的現象,保證下一步壓裂施工作業順利進行,回接作業對尾管懸掛器及配套回接裝置提出了很高的技術要求,回接裝置必須具有極高的抗刮碰性能和較高的密封性能,其密封能力需達到 50 MPa甚至70 MPa。

常規回接裝置的密封組件通常采用多組O形密封圈與金屬壓環或V形密封圈–O形密封圈的組合方式實現密封,由于密封圈形狀和密封組件的結構特點,在回接裝置進行試插作業時,密封圈容易與井口或回接筒之間產生摩擦變形,甚至被刮出損壞,從而造成密封失效。因此,在常規回接裝置的基礎上,開展高壓回接密封技術的研究,通過對密封組件組合方式的優化和高性能橡膠的優選,研制用于高壓回接裝置的高性能密封組件。

1 關鍵技術研究

1.1 組合密封方式的研究

在進行水平井分段壓裂作業時,先將完井管柱送入井底預定位置,投球坐掛后將送入鉆具提出,之后再根據設計要求進行壓裂管柱回接作業。與常規尾管回接作業不同,壓裂管柱回接作業對尾管懸掛器及配套回接裝置有著更高的技術要求[2]。回接裝置插入回接筒后,密封組件與回接筒之間形成橡膠對金屬密封,故對密封組件提出了大間隙高壓密封需求。并且,進行回接作業時,回接管柱要進行多次插拔動作,故對密封組件提出了較高抗刮碰的需求。密封組件需同時滿足以上兩點要求,才能避免在壓裂作業時密封失效導致管內外發生壓力聯通。

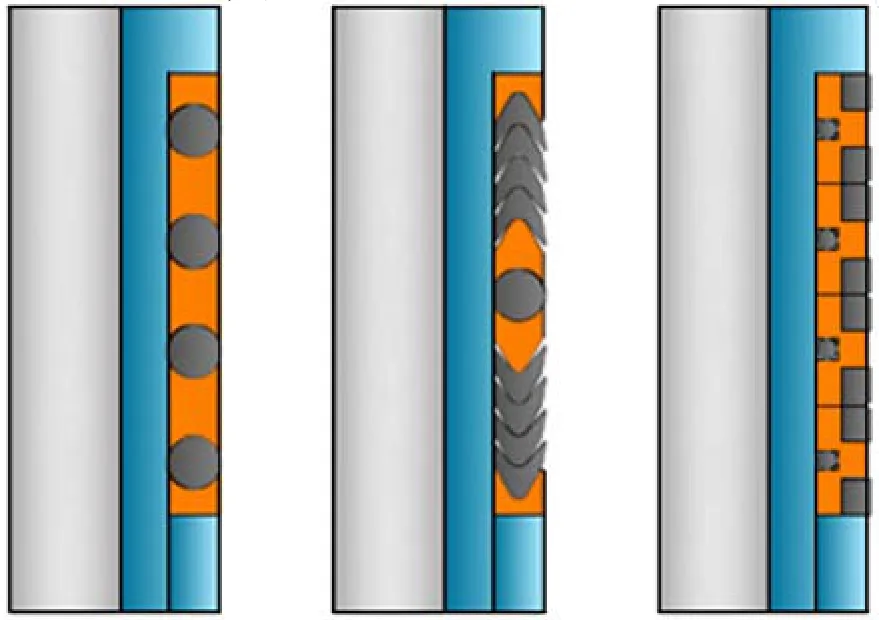

因此,密封組件的組合密封方式對其耐高壓性能起著至關重要的作用,目前回接裝置密封組件主要有三種形式,如圖1所示。

圖1 三種不同密封性組件對比

第一種密封組件如圖1左例所示,通過單個O形密封圈和金屬壓環進行排列組合,依靠兩側金屬壓環固定O形密封圈。這種組合方式的優點是結構比較簡單,加工量較少且易于加工,在較低壓力下(35 MPa左右),O形密封圈在壓力作用下發生擠壓變形,與回接筒內壁間形成有效密封。缺點是O形密封圈在回接裝置通過回接筒時,容易發生磨損,造成密封失效,并且O形密封圈突出量較小,不能滿足高壓密封需求。

第二種密封組件如圖1中例所示,在單個O形密封圈的兩側安裝金屬壓環和多個方向對稱的V形密封圈形成密封單元。這種組合方式的優點是對稱方向安裝的V形密封圈能夠做到上下雙向密封,并且選用的V形密封橡膠圈的數量較多,能夠承受更高的密封壓力(最高可達70 MPa)。缺點是在回接裝置多次插入到回接筒時,V形密封圈容易被刮出,導致密封組件松動,造成密封失效[3]。

第三種密封組件如圖1右例所示,選用一個O形密封圈和一個金屬基環,并在金屬基環外側硫化橡膠,構成一個密封組件,由多個密封組件形成一個密封單元,依靠硫化橡膠與回接筒內壁之間產生的壓縮應力形成密封。其優點是組合方式結構相對簡單,密封壓力較高(可達70 MPa),并且可以根據實際需求調節密封組件數量,達到不同井況的密封要求[4]。同時,橡膠整體硫化在金屬基環上,具有較高的抗刮碰性能,在回接裝置多次插入回接筒時,即便發生橡膠磨損甚至刮傷,也不會由于密封組件松動而導致密封失效的后果。

對比以上三種密封組件結構,得出以下結論:第一種密封組件雖結構簡單,但不能滿足高壓密封需求;第二種密封組件雖可滿足高壓密封需求,但在回接裝置多次插拔過程中,易發生結構松動,造成密封失效;第三種密封組件結構簡單,密封壓力高,且結構穩定不易發生密封失效。因此,為滿足水平井分段壓裂作業對密封組件提出的高要求,高壓回接密封組件將選用第三種密封組件形式。采用金屬基環與橡膠材質,通過整體硫化工藝,組成一個密封原件,多組密封原件一起使用,形成一個高密封性能、高抗刮碰性能的密封單元。

1.2 橡膠性能研究與優選

密封組件作為回接裝置的主要組成部分,是井下工具密封的關鍵因素。其密封的可靠性不僅取決于合理的結構設計,還與所選用橡膠材料是否得當有很大關系,故密封組件的橡膠材料優選極為關鍵。

回接裝置一般在高溫高壓條件下使用,同時還可能受到硫化氫、蒸汽、酸堿等侵蝕。在這樣的環境中,橡膠材料將會發生油溶脹、老化、過度交聯等現象,橡膠材料的硬度、強度、彈性發生不同程度的變化[5],橡膠材料容易破壞,導致密封失效。

根據對幾種常規橡膠的各項性能參數進行對比(丁腈橡膠、氫化丁腈橡膠、硅橡膠、氟橡膠、丙烯酸酯橡膠),用于高壓回接密封組件的橡膠材料初步定為氫化丁腈橡膠和氟橡膠。

氫化丁腈橡膠是丁腈橡膠在氫化作用下,其分子鏈中聚丁二烯鏈節上的雙鍵達到飽和而產生的,通常也稱為飽和丁腈橡膠。氫化丁腈橡膠中的飽和結構賦予其優異的彈性、耐氧化性、化學穩定性及低溫撓性等[5]。氫化丁腈橡膠具有良好的加工成形性能,并且抗壓縮永久變形性能突出,近幾年被廣泛應用在封隔器膠筒、密封圈上。

氟橡膠是分子結構中含有氟原子的一種合成橡膠,化學穩定較高,是現有耐介質性能最好的一種彈性材質,不僅具有良好的物理機械性能,并且耐高溫、耐化學腐蝕。但是氟橡膠的物理性能和硬度均隨溫度的升高而變化較大,并且存在可塑性差、加工成形性差、價格昂貴的缺點。這兩種橡膠的主要性能指標對比,如表1所示。

在水平井井底溫度低于150 ℃條件下,氫化丁腈橡膠具有較好的耐溫性能、良好的耐油耐酸堿性、較高的拉伸強度、較好的彈性、耐老化性能及易加工成形性能等優點,能夠滿足回接作業中耐高壓耐磨損的作業需求,且與氟橡膠相比價格相對低廉,制作成本較低,故選取氫化丁腈橡膠作為目前優選的密封組件橡膠材料。

表1 氫化丁腈橡膠和氟橡膠的主要性能指標

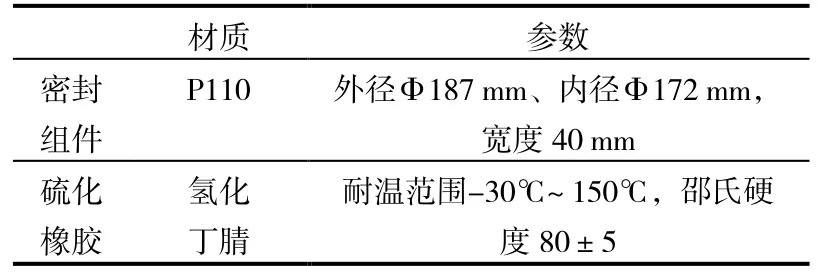

1.3 密封組件結構與技術參數

基于以上對密封組件結構研究,該高壓回接密封機構采用金屬基環和橡膠密封圈的組合方式,該種組合方式結構簡單,組裝使用方便靈活,能夠通過橡膠與回接筒間的壓縮形成高效密封,抗刮碰性能良好,滿足回接作業中的高壓密封要求。

在實際應用中,通常采用3~4個密封組件組成一個密封單元(表2),可以根據不同井況選擇多組密封單元,與常規回接裝置或新型回接裝置配套使用。同時,模塊化的設計既減少了加工難度和成本,又節約了組裝時間,使用更加靈活便捷。

表2 密封組件基本數據

2 地面性能試驗

2.1 地面性能試驗裝置

高壓回接密封機構上密封組件的橡膠規格和抗刮碰性能對高壓回接密封機構的整體密封效果起到決定性的作用。因此分別設計不同公差等級的密封組件,對高壓回接密封機構進行整體密封試驗和重復插拔性能試驗,從而優選出密封組件的結構。

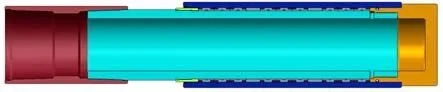

設計試驗裝置(Φ177.8 mm API扣打壓接頭、試驗堵頭、回接筒、本體,套筒等),選用3個密封單元,每個密封單元包含3個密封組件,選擇拉伸試驗機一臺,電動試壓泵一臺,上扣機一臺。本體右端連接堵頭,左端連接打壓接頭,兩組密封單元和套筒分別安裝在本體上,回接筒連接堵頭,見圖2。

圖2 整體密封試驗裝置

2.2 密封組件性能評價

2.2.1 整體密封性能評價

分別選取不同公差等級的密封組件,按照圖 2所示,組裝一套高壓回接密封試驗裝置。采用電動試壓泵進行打壓,實時監測管內壓力。打壓過程中以10 MPa的增量從40 MPa打壓至70 MPa,每個壓力等級憋壓驗證10 min,打壓過程中,無壓力下降為合格。

在密封試驗中,較低公差等級的密封組件在高壓承壓過程中壓力有明顯壓降,為不合格。較高公差等級的密封組件可以達到滿足密封要求,各承壓階段均能穩壓10 min,無壓力下降,試驗最高密封能力達70 MPa,整體無滲漏,表明可以滿足現場需要。

2.2.2 重復插拔性能評價

選取密封性能良好的密封組件,組裝一套高壓回接密封機構。將高壓回接密封機構固定在拉伸試驗機一端,回接筒安裝在拉伸試驗機可前后移動的另一端。利用拉伸試驗機將回接筒推向高壓回接密封機構,使高壓回接密封機構逐漸插入回接筒中,直至高壓回接密封機構上的密封組件全部插入回接筒。經過多次插入、拔出試驗,密封組件上的橡膠整體結構完好,無明顯磨損為合格。

在 5次插拔過程中,高壓回接密封機構在 40 MPa壓力下均可順利插入回接筒中,從回接筒中拔出后,密封組件上的硫化橡膠結構無損壞,外觀完好,無明顯劃痕,證明密封組件具備較高的抗刮碰性能,可滿足現場施工需求。

3 現場應用

3.1 保頁1井

3.1.1 基本情況

保頁1井是位于湖南保靖頁巖氣探礦區的一口探井,完鉆層位為上奧陶統寶塔組,井深2 830 m。Φ244.5 mm×Φ139.7 mm規格的尾管懸掛器位置在2 030 m,Φ139.7 mm規格尾管長800 m,裸眼段長649.5 m。由于該井需要利用增產技術進行儲層改造,Φ244.5 mm技術套管無法承受儲層改造過程中的較高施工壓力,因此,需要進行Φ139.7 mm非固井回接壓裂管柱作業,再進行橋塞分段壓裂作業,作業結束后起出回接壓裂管柱。預計最高施工壓力達到90 MPa,要求回接插頭密封能力達到70 MPa。

印尼語言教育的有關法律規定印尼語是各教學單位的教學用語,小學三年級以下可以適當使用該地方的地方語,而外語只能在該外語課程教學中使用。確切地說,印尼語既是課程語言又是語言課程,而華語只是各教育階段的語言課程,并僅為華語課程的課程語言。

3.1.2 應用情況

根據該井的高壓密封需求,回接裝置采用高性能密封組件,選取3個密封組件組成一個密封單元,回接裝置共裝配4個密封單元。

施工分為四個階段。一是Φ244.5 mm×Φ139.7 mm尾管固井作業,該技術的成功實施是后續施工的基礎,施工過程依次為尾管串入井,坐掛尾管懸掛器,送入工具丟手,替漿作業,完成固井作業;二是Φ139.7 mm非固井回接壓裂管柱作業,該技術是整個工程實施的的核心環節,施工過程依次為掃上塞,磨銑回接筒,下入“高壓回接密封機構+水力錨+回接套管”組合回接,管內試壓到66 MPa,環空試壓25 MPa,分別穩壓30 min,回接壓裂管柱技術密封性能達到后續施工需求,密封良好;三是橋塞分段壓裂作業,該井采取三段橋塞壓裂技術,其中第一段施工壓力最高達到72.5 MPa,整體密封良好;四是回接壓裂管柱起出作業,壓裂作業結束后,順利提出回接裝置,四組密封組件均結構完整,硫化層外觀完好無明顯損壞,證明該高性能回接密封機構的性能可滿足分段壓裂作業中的高壓密封及重復抗刮碰的性能需求。

3.2 JPH-324井

3.2.1 基本情況

JPH-324是東勝氣田的一口開發水平井,三級井身結構,采用Φ177.8 mm套管+懸掛Φ114.3 mm尾管固井完井,尾管懸掛器以上回接Φ114.3 mm套管至井口,再進行分段壓裂作業。上層Φ177.8 mm技術套管下深3 303 m,Φ152.4 mm鉆頭完鉆井深為4 503 m,水平段長為1 200 m。

3.2.2 應用情況

4 結論

(1)高壓回接密封機構采用金屬基環與氫化丁腈橡膠整體硫化的結構,具有高抗刮碰性、高密封性的特點。

(2)密封組件選用合理的模塊化設計,可根據需求進行靈活的排列組合,既節約了組裝時間和成本,又能滿足現場需求的多樣性。

(3)現場應用結果表明,高壓回接密封機構具有高密封能力、高抗刮碰能力,可滿足現場壓裂作業需求。

參考文獻

[1] 詹鴻運,劉志斌,程志遠,等.水平井分段壓裂裸眼封隔器的研究與應用[J].石油鉆采工藝,2011,33(1):123–125.

[2] 朱正喜,李永哥.蘇里格氣田水平井裸眼完井分段壓裂技術研究[J].石油機械,2012,40(5):75–77.

[3] 朱和明,薛占峰,趙聰,等.分段壓裂專用懸掛器關鍵技術研究與應用[J].石油機械,2013,41(5):79–84.

[4] 馬蘭榮,馬開華,王建全,等.新型耐高壓封隔回接插頭的研制與應用[J].石油鉆探技術,2004,32(6):35–37.

[5] 朱景芬,黃光速,李錦山,等.氫化丁腈橡膠的結構與性能[J].合成橡膠工業,2008,31(2):118–121.

[6] 陸剛.氟橡膠結構特點及其應用和發展探源[J]. 化學工業,2014,32(7):32–38.

[7] 王建軍,于志強.水平井裸眼選擇性分段壓裂完井技術及工具[J].石油機械,2011,39(3):59–62.

[8] 王勵斌,陳德廣.水平井裸眼選擇性分段壓裂完井技術及工具[J].石油礦場機械,2011,40(4):70–74.

[9] 劉科偉,李家明,魏光華,等. 雙封拖動分層壓裂管柱的研制與應用[J]. 石油地質與工程,2015,29(4):141–143.

[10] 曹忠林. 段內多縫壓裂工藝技術在蘇 53-78-27H井的應用[J]. 石油地質與工程,2014,28(1):121–123,126.