基于PLC的生產線控制系統設計

吳玉珠

(馬鞍山工業學校,安徽 馬鞍山 243031)

可編程控制器是生產控制系統的控制核心,它可以實現很多控制功能,例如:I/O邏輯控制、延時、計數等。受國內現實生產情況影響,當前很多生產企業依然采用傳統繼電器——接觸器控制系統,導致生產效率不高、穩定性差。可編程控制系統的應用提高了控制系統的效率和穩定性。文章以三菱FX3U系列P蘊C為核心控制器討論生產控制系統的實現方法。

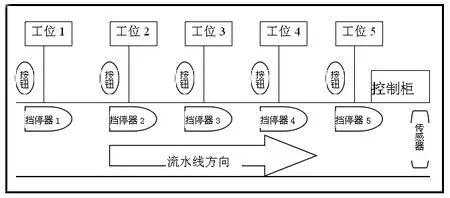

1 總裝生產線的布置

生產裝配線的合理布置非常重要,它關系到設備使用的性能、生產制造的成本和生產的效率。因此,生產裝配線的布置要與現代生產管理技術結合,并把現代生產技術應用到總裝生產中,盡可能的提高生產的效率和可靠性。根據裝配生產所要完成的工作確定裝配的結構組成,把現代工業控制技術中的傳感器技術、可編程控制器和觸摸屏等應用到生產裝配線的裝配輸送、定位、檢測環節,減少生產裝配線上的作業人員數量,實現生產裝配過程的自動化,提高總裝效率。如圖1所示。

圖 1 生產總裝圖

裝配生產線是生產中一種重要技術,在批量生產中采用裝配線生產很常見。它的布置方式受生產中的生產設備、生產產品、生產人員、輸送及生產方式等因素的影響。合理布置裝配生產線可以減少操作者勞動強度,節省人力成本,提高設備安全性、可靠性以及裝配效率和質量。

2 總裝線設備選擇

總裝生產線設備是根據生產技術要求和裝配方法選擇確定的。正確選擇生產裝配線設備不但能節省資金,還能使生產裝配線更合理。選擇裝配生產線設備時要考慮很多問題,如:產品對生產質量的要求,生產設施的先進性,生產設施的可靠性,生產設施的價格等。在此只介紹幾種主要設備:

(1)輸送線。普通生產線輸送設備有:皮帶輸送機、鏈板輸送機、倍速鏈輸送機等。它們功能相似,但也有各自特點,本線運用的是倍速鏈JXH-U-SCX5000生產裝配線。

(2)控制系統。隨著科技的發展,控制技術越來越成熟,常用的控制技術主要有三種:①采用單片機控制的系統;于采用DSP技術控制的系統;③采用P蘊C控制的系統。根據控制要求,結合比較三菱公司、西門子公司、歐姆龍公司的設備,本處采用存儲容量較大,運算處理速度較快的FX3U-64MR-ES-A型 P蘊C。

(3)定位裝置。生產裝配中產品需要按照一定的工序進行裝配直到完成所有裝配任務,一般需要在生產工位上設計各種擋停裝置,使產品到達該擋停位置時方便勞動者進行生產裝配操作,完成后再把工件向后工序運送。本控制系統采用QX-2型阻擋器。

(4)傳感器。傳感器是生產線的檢測裝置,像人的感官,能感應到被測信息,并可輸出按照相應規律轉化成的電信號。生產線一般使用磁性、光電、光纖傳感器。文中系統采用JG-3D-30NK型光電傳感器。

3 總裝線控制系統設計

總裝生產線是用來裝配零部件的,在保證按照一定的順序進行裝配基礎上完成全部裝配工序。

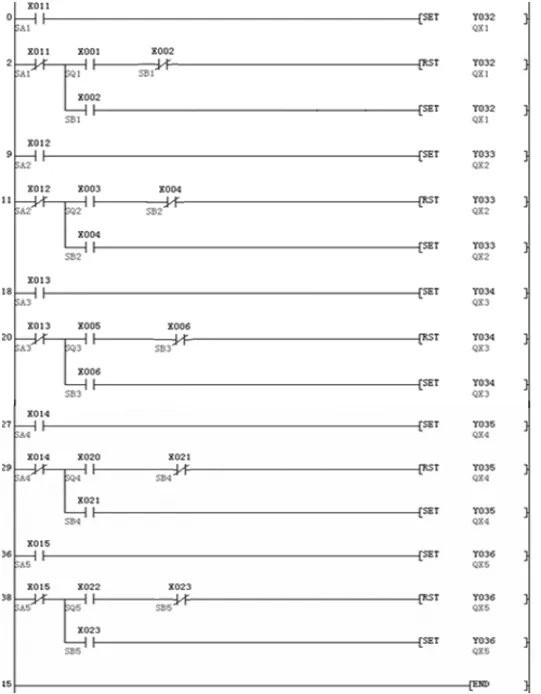

(1)總裝線控制分析。當總裝線啟動按鈕SB10被接通時,總裝線開始工作,當電機總裝線停止按鈕SB11被接通時,總裝線停止工作,工作中總裝線若出現緊急情況可按下急停使生產工作停止。生產裝配線工作時,若將旋轉開關SAn置于通行位置則第n工位擋停器會直接放行工件,若將旋轉開關SAn置于等待位置,則工件在運動中會觸碰開關SQn使擋停器升起,阻擋工件繼續運動,要使工件繼續運動可以按下按鈕SBn使擋停器降下放行工件。

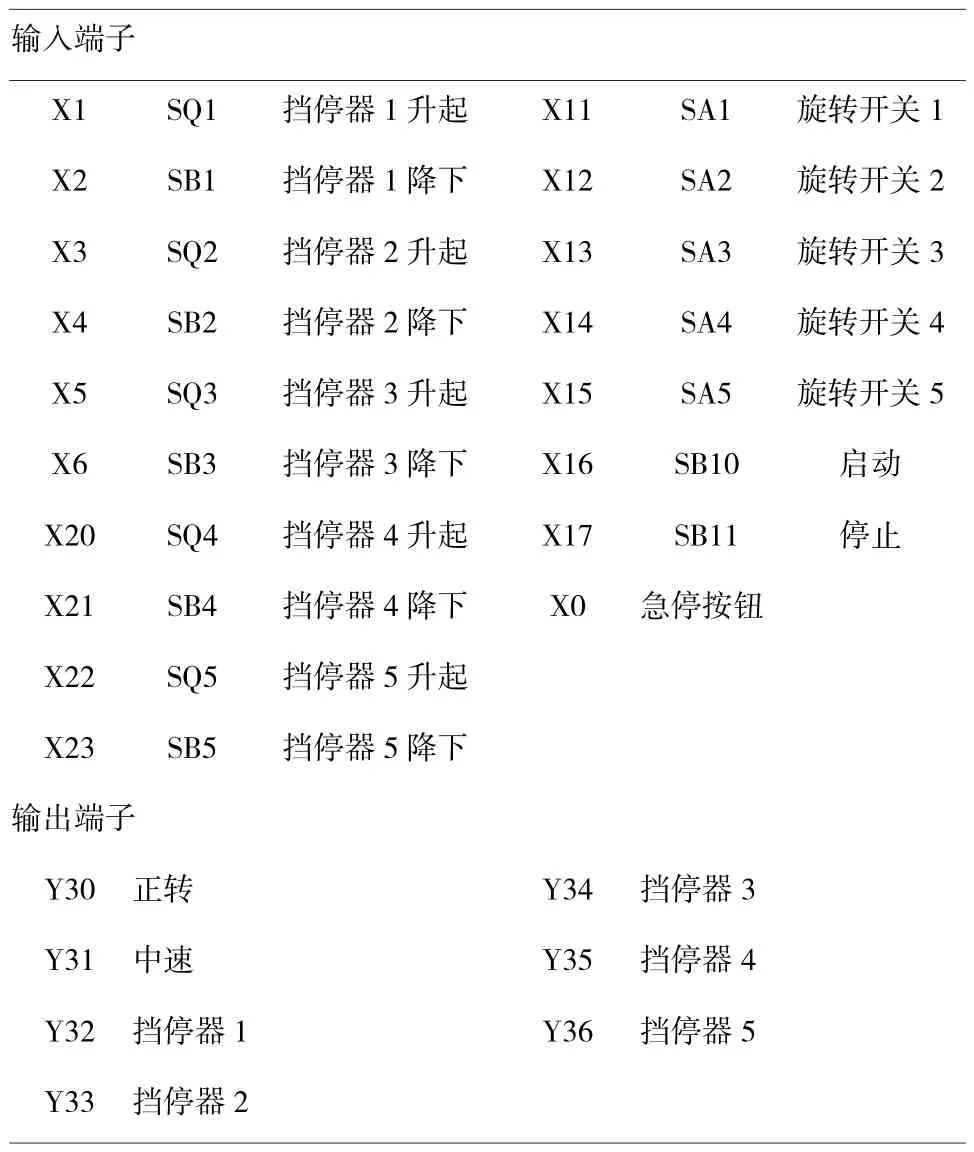

(2)總裝線P蘊C輸入輸出端子分配。如表1所示。

(3)P蘊C梯形圖(編程)。現根據自動生產線控制系統的控制要求,編制梯形圖如圖2、圖3所示。

表1 總裝線I/O地址分配表

圖2 生產裝配線工位控制

圖3 生產裝配線電機控制

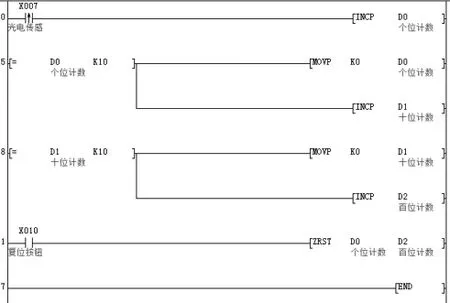

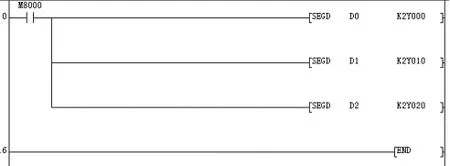

4 總裝線自動計數設計

當前企業人力成本普遍較高,為了降低生產中統計裝配數量的人力成本,生產裝配線上需要增設產品數量自動統計裝置,由于P蘊C內部有計數功能模塊,僅需把光電開關放置在電機總裝線的合適位置上,當電機總裝結束經過光電開關時就會引起光電開關計數脈沖的改變,并向P蘊C發出計數信號進行計數,計數器數值即為當前產品數量,如圖4所示。為了勞動者能隨時掌握生產情況,還要對計數的結果進行顯示,方便企業管理,如圖5所示。

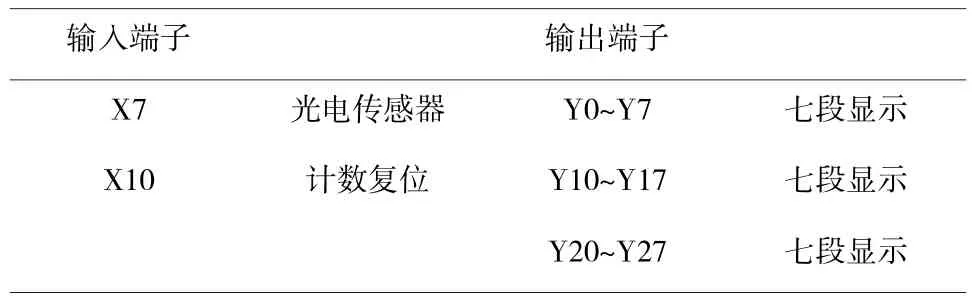

(1)計數P蘊C輸入輸出端子分配,如表2所示。

表 2計數I/O地址分配表

(2)P蘊C梯形圖(編程)。

圖4 產品自動計數

圖5 計數顯示

5 結語

通過將現代生產技術和設備應用到總裝中以后,使總裝線運行穩定性得到提高、定位精度更準、功能更齊全、操作更簡單。同時提高了總裝生產技術水平和生產質量,減少了生產中的缺陷產品,生產中工人數量和成本相對減少,效益增加,也提高了企業競爭力和企業形象。

參考文獻

[1]張建文,徐瓊,馮林.P蘊C控制系統工作方式的分析和研究[J].華東地質大學學報,2003,26(3):298-300.

[2]張宏林.P蘊C實用開發技術與工程實踐[M].北京:人民郵電出版社,2008.

[3]張洪潤,張亞凡,鄧洪敏.傳感器原理及應用[M].北京:清華大學出版社,2008.